多孔碳发热体多孔碳雾化芯与电子烟的制作方法

- 国知局

- 2024-07-12 11:36:04

本申请涉及雾化装置领域,具体而言,涉及一种多孔碳发热体多孔碳雾化芯与电子烟。

背景技术:

1、目前电子烟雾化多采用多孔陶瓷雾化芯,其结构为多孔陶瓷表面印刷金属线路,金属线路通电加热雾化烟油。由于陶瓷不导电,因而陶瓷不发热,只有金属线路发热。当烟油从多孔陶瓷渗透接触到金属线路时即发生雾化,所以多孔陶瓷雾化实际上是金属雾化,雾化发生在金属线路与陶瓷的接触边界的一条线上,可以称为线雾化。由于陶瓷雾化芯属于线雾化,所以雾化面积很小,雾化烟雾量受限,因此,容易积碳堵孔,影响工作稳定性;容易产生金属离子和金属味道;为了提高雾化烟雾量往往需要提高雾化温度,这将导致有害产物的增加;金属的催化作用还可能产生有害反应。

2、多孔碳由于本身可导电发热,可实现体加热体雾化,雾化面积大,烟雾量大,不易堵孔;碳生物相容性好,保证电子烟口感好,烟雾纯正健康。但是,目前的多孔碳发热体的导油储油能力有待提示,使得迄今为止多孔碳雾化并未实现广泛应用。

3、多孔碳本身能够导电发热,属于体加热体雾化,多孔碳本身的性质及其体加热特征导致其具有一系列优势。从原理上说,多孔碳雾化芯更健康,碳材质化学稳定性高,无催化作用,可避免有害反应发生及有害产物生成;由于多孔碳是体加热,所以其加热雾化面积大,在更低的温度即可达到与陶瓷雾化芯同样的烟雾量,可减少有害反应的发生及有害产物的生成。由于在多孔碳中雾化,所以无金属离子,无金属味;碳材料生物相容性好,口感好;由于是体雾化,雾化面积大,烟雾量大,不堵孔,工作稳定,寿命长,不干烧,避免糊味,并有利于实现雾化芯微型化。但是,目前的多孔碳(如活性炭)都不是通孔,雾化烟雾量很小,因此,设计制备具有发达通孔结构的多孔碳是实现其雾化应用的基础。

技术实现思路

1、本申请的目的在于提供一种多孔碳发热体及其制备方法、多孔碳雾化芯与电子烟,多孔碳发热体的导油储油能力和雾化能力有效提高,能够更好地应用于多孔碳雾化芯及电子烟。

2、本申请的实施例是这样实现的:

3、第一方面,本申请实施例提供一种多孔碳发热体,多孔碳发热体具有雾化表面和吸油表面,多孔碳发热体内具有柱状互连通孔,通孔具有分别位于雾化表面和吸油表面的开口。

4、本申请实施例提供的多孔碳发热体,内部具有互连通孔,该通孔具有分别位于雾化表面和吸油表面的开口,有利于多孔碳发热体进行导油和储油,多孔碳发热体的导油储油能力和雾化能力均能有效提高,使得多孔碳发热体能够更好地应用于多孔碳雾化芯及电子烟。

5、在一些可能的实施方案中,通孔满足以下条件(a1)~(a3)中的至少一项;(a1)孔径为0.1μm~100μm;(a2)孔径为1μm~30μm;(a3)孔径为1μm~15μm。

6、上述技术方案中,通孔具有合适的孔径大小,使得通孔具有较好的导油储油能力及合适的雾化能力。

7、在一些可能的实施方案中,通孔包括相互连通的多段柱状孔,相连两段柱状孔之间,满足以下条件(b1)~(b3)中的一项;(b1)通过一者端部和另一者端部连通;(b2)通过一者端部和另一者侧壁贯通;(b3)通过两者的侧壁交叉贯通。

8、上述技术方案中,通孔的各段为柱状,且相邻柱状孔之间可以通过不同的方式连通,使得通孔能够较好地贯通分布在多孔碳发热体内,通过通孔能够较好地提高多孔碳发热体的导油储油能力。

9、在一些可能的实施方案中,多孔碳发热体为第一类通孔结构多孔碳发热体,第一类通孔结构多孔碳发热体的孔径在多孔碳发热体中均匀分布,第一类通孔结构多孔碳发热体位于雾化表面的通孔的开口的口径与位于吸油表面的通孔的开口的口径相同。

10、上述技术方案中,多孔碳的制备工艺简单,有利于降低成本,经适当选择开口口径也可实现较好的吸油导油和雾化功能。

11、在一些可能的实施方案中,在第一类通孔结构多孔碳发热体的雾化表面和吸油表面,通孔的开口的口径均为1μm~15μm。

12、上述技术方案中,开口口径大小比较适中,在保持工艺简单成本低的优势下仍能获得较好的雾化性能。

13、在一些可能的实施方案中,多孔碳发热体为第二类通孔结构多孔碳发热体,第二类通孔结构多孔碳发热体的孔径在多孔碳发热体的雾化表面一侧小于吸油表面一侧,第二类通孔结构多孔碳发热体位于雾化表面的通孔的开口的口径小于位于吸油表面的通孔的开口的口径。

14、上述技术方案中,雾化表面具有相对较小的开口,便于多孔碳发热体雾化出颗粒较小的气溶胶颗粒;吸油表面具有相对较大的开口,使得多孔碳发热体能够更好地实现导油储油,能够提供较大的供油速度,提高雾化烟雾量。

15、在一些可能的实施方案中,在第二类通孔结构多孔碳发热体的雾化表面,通孔的开口的口径为1μm~15μm。

16、上述技术方案中,在雾化表面,通孔的开口满足特定口径要求,避免开口过小导致烟油难以雾化,同时避免开口过大导致雾化出颗粒过大的气溶胶颗粒影响吸食口感。

17、在一些可能的实施方案中,在第二类通孔结构多孔碳发热体的吸油表面,通孔的开口包括口径为20μm~30μm的第一开口和口径为80μm~100μm的第二开口。

18、上述技术方案中,在吸油表面,配置有满足不同特定口径要求的第一开口和第二开口,其中,相对较小的第一开口具有较好的毛细作用,相对较大的第二开口具有更大的吸油速率,通过第一开口和第二开口的配置,有利于吸油侧更好地实现导油储油。

19、在一些可能的实施方案中,在第二类通孔结构多孔碳发热体的吸油表面的通孔的开口中,第二开口的数量占比≤30%。

20、上述技术方案中,第二开口在吸油表面的开口中的数量占比在一定标准以下,避免相对较大的第二开口数量过大,使得该吸油侧保持较好的毛细作用和较高的机械强度。

21、在一些可能的实施方案中,多孔碳本体内的柱状孔单定向分布、多定向分布或者各向同性分布。

22、上述技术方案中,单定向孔具有最小的导油阻力,可以提高导油速度;多定向具有较小的导油阻力,增加储油导油量;各向同性的孔能够提高多孔碳孔结构的利用率,更好地兼顾导油速度、雾化速度及储油能力。

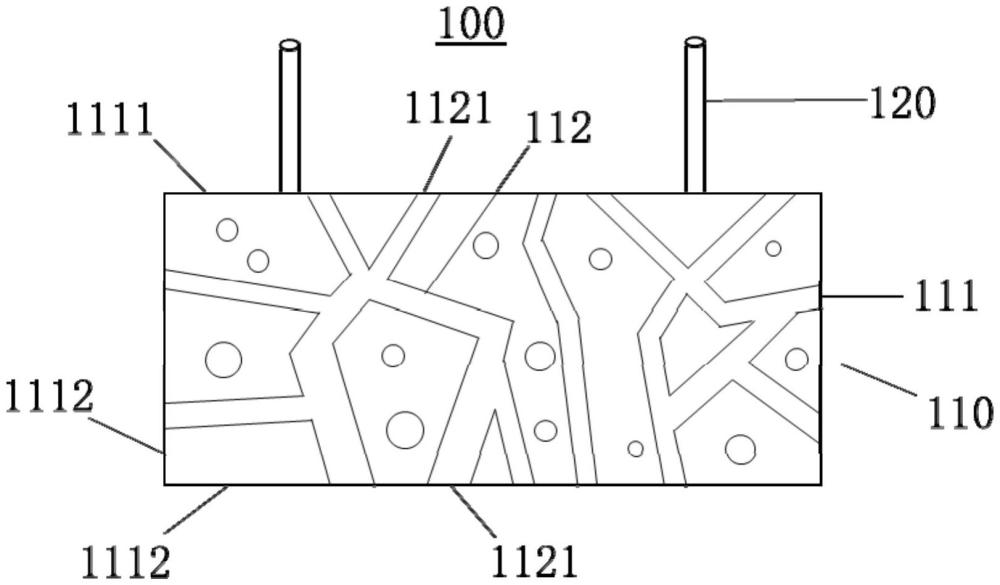

23、第二方面,本申请实施例提供一种多孔碳雾化芯,包括电极以及如上述实施例的多孔碳发热体,电极印制在多孔碳发热体的表面。

24、第三方面,本申请实施例提供一种电子烟,包括如上述实施例的多孔碳雾化芯。

技术特征:1.一种多孔碳发热体,其特征在于,所述多孔碳发热体具有雾化表面和吸油表面,所述多孔碳发热体内具有柱状互连通孔,所述通孔具有分别位于所述雾化表面和所述吸油表面的开口。

2.根据权利要求1所述的多孔碳发热体,其特征在于,所述通孔孔径为0.1μm~100μm。

3.根据权利要求2所述的多孔碳发热体,其特征在于,所述通孔孔径为1μm~30μm。

4.根据权利要求3所述的多孔碳发热体,其特征在于,所述通孔孔径为1μm~15μm。

5.根据权利要求1所述的多孔碳发热体,其特征在于,所述通孔包括相互连通的多段柱状孔,相连两段所述柱状孔之间,通过一者端部和另一者端部连通。

6.根据权利要求1所述的多孔碳发热体,其特征在于,所述通孔包括相互连通的多段柱状孔,相连两段所述柱状孔之间,通过一者端部和另一者侧壁贯通。

7.根据权利要求1所述的多孔碳发热体,其特征在于,所述通孔包括相互连通的多段柱状孔,相连两段所述柱状孔之间,通过两者的侧壁交叉贯通。

8.根据权利要求1~7中任一项所述的多孔碳发热体,其特征在于,所述多孔碳发热体为第一类通孔结构多孔碳发热体,所述第一类通孔结构多孔碳发热体的孔径在所述多孔碳发热体中均匀分布,所述第一类通孔结构多孔碳发热体位于所述雾化表面的所述通孔的开口的口径与位于所述吸油表面的所述通孔的开口的口径相同。

9.根据权利要求8所述的多孔碳发热体,其特征在于,在所述第一类通孔结构多孔碳发热体的所述雾化表面和所述吸油表面,所述通孔的开口的口径均为1μm~15μm。

10.根据权利要求1~7中任一项所述的多孔碳发热体,其特征在于,所述多孔碳发热体为第二类通孔结构多孔碳发热体,所述第二类通孔结构多孔碳发热体的孔径在所述多孔碳发热体的所述雾化表面一侧小于所述吸油表面一侧,所述第二类通孔结构多孔碳发热体位于所述雾化表面的所述通孔的开口的口径小于位于所述吸油表面的所述通孔的开口的口径。

11.根据权利要求10所述的多孔碳发热体,其特征在于,在所述第二类通孔结构多孔碳发热体的所述雾化表面,所述通孔的开口的口径为1μm~15μm。

12.根据权利要求11所述的多孔碳发热体,其特征在于,在所述第二类通孔结构多孔碳发热体的所述吸油表面,所述通孔的开口包括口径为20μm~30μm的第一开口和口径为80μm~100μm的第二开口。

13.根据权利要求12所述的多孔碳发热体,其特征在于,在所述第二类通孔结构多孔碳发热体的所述吸油表面的所述通孔的开口中,所述第二开口的数量占比≤30%。

14.根据权利要求5~7任一项所述的多孔碳发热体,其特征在于,所述多孔碳发热体内的所述柱状孔单定向分布、多定向分布或者各向同性分布。

15.一种多孔碳雾化芯,其特征在于,包括电极,以及如权利要求1~14中任一项提供的所述多孔碳发热体;所述电极印制在所述多孔碳发热体的表面。

16.一种电子烟,其特征在于,包括如权利要求15所述的多孔碳雾化芯。

技术总结本申请提供一种多孔碳发热体多孔碳雾化芯与电子烟,属于雾化装置领域。多孔碳发热体具有雾化表面和吸油表面,多孔碳发热体内具有柱状通孔,通孔具有分别位于雾化表面和吸油表面的开口,并可实现雾化表面的开口直径小于吸油表面的开口直径,从而达到雾化气溶胶颗粒细,吸油导油速度快的目的。本申请并且提供了多孔碳发热体的制备方法,以纤维材料为造孔模板,将模板纤维材料与碳化前驱体混合制成复合前驱体,将复合前驱体中的模板纤维除去后碳化或将复合前驱体碳化后除去模板纤维,制得多孔碳。本申请所提供的多孔碳发热体的通孔发达,通孔率高,可大大提高多孔碳雾化芯的性能。技术研发人员:于杰,李振伟,林梓家,苑甫,蒋涛,黄细妹,陈敬煜受保护的技术使用者:松山湖材料实验室技术研发日:20230314技术公布日:2024/2/29本文地址:https://www.jishuxx.com/zhuanli/20240614/93912.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表