一种基于模型预测的稳定膨前柜出口水分的控制方法与流程

- 国知局

- 2024-07-12 11:44:55

本发明涉及一种基于模型预测的稳定膨前柜出口水分的控制方法,属于卷烟制丝。

背景技术:

1、烟草制丝diet膨胀烟丝生产线是烟草工业中的一种重要设备,主要用于制造膨胀烟丝。它的作用是将经过预处理的烟叶进行膨胀处理,使其达到理想的烟丝形态,以便后续的加工和包装。膨胀烟丝生产线前端的膨胀制丝生产线最终输出的物料烟丝为膨前柜出口烟丝,其物料含水率直接影响膨胀烟丝的膨胀效果与膨后水分,因此稳定膨前柜出口水分对于diet膨胀烟丝生产线至关重要,也是烟草工艺考核的关键指标。

2、由于膨前柜出口水分属于滞后输出属性变量,无法直接进行实时的反馈控制,需要进行预估与经验控制,常见的控制方法是在前端工艺的切丝段切前润叶筒进行出口水分的预估修正控制,而物料水分影响因素贮柜时间、贮柜区域温湿度变化、产量计划订单的变化都是未知因素,很难通过人工对切前润叶筒出口水分进行准确预估。

技术实现思路

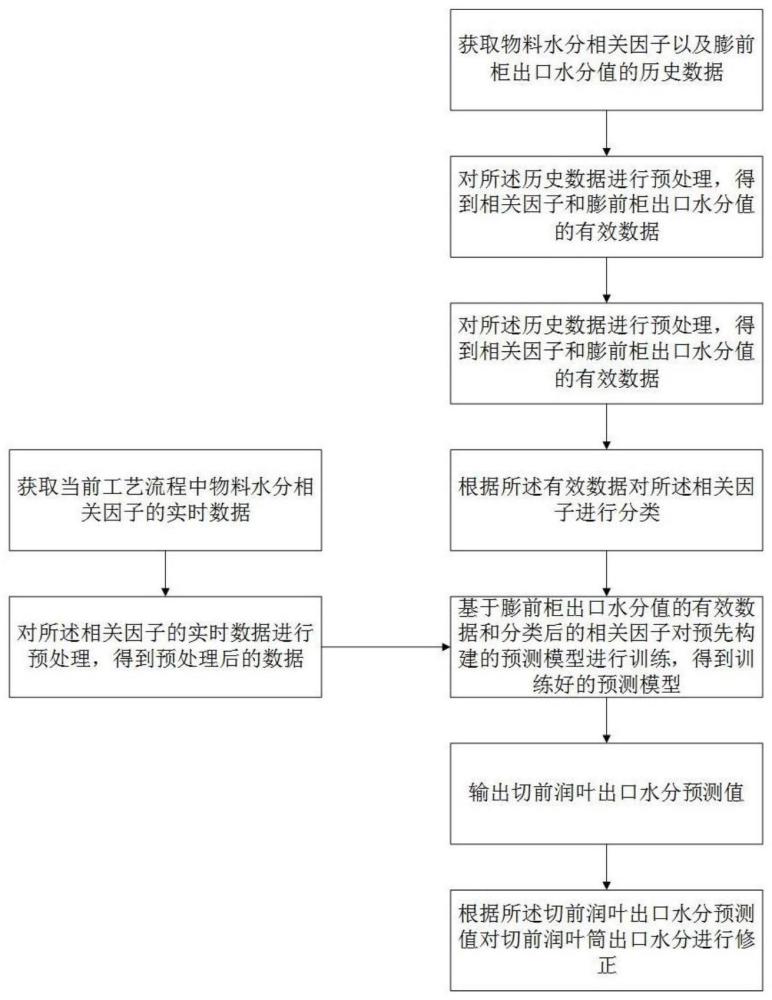

1、本发明在于克服现有技术的缺陷,提供一种基于模型预测的稳定膨前柜出口水分的控制方法,基于离线历史数据挖掘出影响稳定膨前柜出口水分的相关因子,通过预先拟合出的支持工业底层实时控制的预测模型,以指导前端切丝段切前润叶筒进行出口水分修正控制,实现稳定膨前柜出口水分的目的。

2、为达到上述目的,本发明是采用下述技术方案实现的。

3、本发明提供一种基于模型预测的稳定膨前柜出口水分的控制方法,所述膨前柜段前段工艺为切丝段,所述切丝段前段工艺为切前润叶段,包括:

4、获取当前工艺流程中物料水分相关因子的实时数据;

5、对所述相关因子的实时数据进行预处理,得到预处理后的数据;

6、将所述预处理后的数据以及工艺规定的膨前柜出口水分设定值输入预先训练的预测模型,得到切前润叶出口水分预测值;

7、根据所述切前润叶出口水分预测值对切前润叶筒出口水分进行修正;

8、其中,所述预先训练的预测模型的获取方法包括:

9、获取物料水分相关因子以及膨前柜出口水分值的历史数据,其中,所述物料水分相关因子中包括切前润叶出口水分值,所述切前润叶出口水分为所述膨前柜进口水分;

10、对所述历史数据进行预处理,得到相关因子和膨前柜出口水分值的有效数据;

11、根据所述有效数据对切前润叶出口水分值与其他相关因子进行相关性分析,并基于得到的相关性系数对其他相关因子进行选择和分类;

12、基于膨前柜出口水分值的有效数据和分类后的相关因子对预先构建的预测模型进行训练,得到训练好的预测模型。

13、可选地,所述预先构建的预测模型包括tcn模型与lightgbm模型,其中,所述tcn模型用于对模型输入数据进行特征提取,所述lightgbm模型用于根据提取出的特征信息进行目标值预测。

14、可选地,所述获取物料水分相关因子以及膨前柜出口水分值的历史数据,包括:

15、绘制膨胀制丝线工艺流程图;

16、在所述工艺流程图中标识出多组影响物料水分的相关因子;

17、以烟草制丝生产批次为单位,按批导出相关因子以及膨前柜出水口值的批内均值。

18、可选地,所述对所述历史数据进行预处理,得到相关因子和膨前柜出口水分值的有效数据,包括:

19、根据过往生产记录对所述历史数据进行筛选,去除无效批次的数据;

20、根据去除无效批次后的数据绘制历史趋势图,去除离群点批次的数据。

21、可选地,所述根据所述有效数据对切前润叶出口水分值与其他相关因子进行相关性分析,并基于得到的相关性系数对其他相关因子进行选择和分类,包括:

22、利用皮尔逊公式计算所述各相关因子以及膨前柜出口水分值两两之间的相关性系数,并根据所述相关性系数绘制相关性矩阵;

23、根据所述相关性矩阵对其他各相关因子与所述切前润叶出口水分值之间的相关性系数进行筛选,分别得到i类强相关变量xi、ii类间接强相关变量xii以及iii类弱相关变量xiii,并基于制丝工艺以及设备机理获取与所述切前润叶出口水分值直接相关的iv类机理相关变量xiv。

24、可选地,所述基于膨前柜出口水分值的有效数据和分类后的相关因子对预先构建的预测模型进行训练,得到训练好的预测模型,包括:

25、按照相关变量的相关性强弱依次去除ii类、iii类变量中的某个或某些相关变量,得到多组相关变量训练集;

26、基于所述多组相关变量训练集以及对应的膨前柜出口水分值的有效数据得到多组输入因子训练集,并计算每组输入因子训练集的决定系数r2的值,所述决定系数r2的计算公式为:

27、

28、其中,xi表示相关变量,yi表示膨前柜出口水分值;

29、按照决定系数r2的数值高低将多组输入因子训练集依次输入预先构建的lightgbm模型对所述lightgbm模型进行训练直至所述决定系数r2的数值为最大值,得到训练好的lightgbm模型,所述训练好的lightgbm模型的目标函数如下:

30、

31、

32、其中,-gt(x)为梯度下降函数,用于优化新的函数增量,ey表示梯度下降的期望函数,表示损失函数,f(x)=f't-1(x)表示对前一时刻的函数估计,ρt,θt为优化参数集,argmin(ρ,θ)表示所述优化参数集中任意子集都能使函数[-gt(xi)+ρh(xi,θ)]取最小值,h(·)是一个基础变换函数,ρ表示泰勒展开边界;

33、可选地,所述获取当前工艺流程中物料水分相关因子的实时数据,包括:按照所述最终模型的输入因子组获取其中相关变量的实时数据。

34、可选地,所述对所述相关因子的实时数据进行预处理,得到预处理后的数据,包括:对获取到的相关变量的实时数据进行移动平均值处理,得到相关变量平滑数据。

35、可选地,所述将所述预处理后的数据以及工艺规定的膨前柜出口水分设定值输入预先训练的预测模型,得到切前润叶出口水分预测值,包括:

36、对预先构建的tcn模型复合残差模块的卷积核或扩张因子值进行改变,得到改进后的tcn模型,所述改进后的tcn模型的输出如下:

37、f(x)=ψ[h1(x),h2(x)…],

38、

39、其中,x为输入变量,f为卷积核,h(t)表示在时间步t处的输出值,d为空洞因子,*表示卷积运算,t-d,i表示输入序列在时间步t-d处的值,ψ[·]为一系列变换操作,包括空洞因果卷积、归一化、激活函数和dropout层;

40、将所述相关变量平滑数据以及所述膨前柜出口水分设定值输入改进的tcn模型,得到提取出的特征信息,

41、p=hmap[x'(1),x'(2),...,x'(final)],

42、x'(l)=σ(f(x'(l-1))+x'(l-1)),

43、f(x')=ψ'[out(n,cout),(x')],

44、

45、其中,n为批大小,out(n,cout)表示特征向量经过核大小为1×k的卷积层后的输出,cout表示输出维度,k为卷积核大小,w和b为权重,x'为特征向量,f(x')表示最终残差短接线的输出,x'(l)表示第l个残差块的输出,σ为激活函数,p表示特征向量经过所有残差模块连接操作后的输出;

46、将所述特征信息输入预先训练的lightgbm模型,得到切前润叶出口水分预测值,所述lightgbm模型的输出预测公式如下:

47、

48、其中,l0(zg)表示函数模型的初始化值,zg,og表示多重更新参数的预测值和实际值,vm表示第m个决策树,cm,j表示叶子节点,若zg属于叶子节点区域,i=1,否则i=0,f(·)表示lightgbm模型的输出。

49、可选地,所述根据所述切前润叶出口水分预测值对切丝段切前润叶筒出口水分进行修正,包括:

50、构建切前润叶水分控制级联pid控制模型;

51、将所述切前润叶出口水分预测值输入所述级联pid控制模型,得到润叶机加水调整量;

52、基于所述润叶机加水调整量对切前润叶筒的出口烟叶进行加水。

53、与现有技术相比,本发明所达到的有益效果:

54、1、本方法基于lightgbm算法解决多关联因子拟合难度大的问题,并基于逆向变化y值建模、逆向固定y值实时预测的改进型预测方法,解决了膨前柜出口水分在历史数据中是变化值,而在实时预测模型中为工艺固定值的问题;

55、2、本方法的相关型分析过程,不仅从数据上辨识出i类强相关、ii类强相关的相关与iii类弱相关,也从机理上考虑与切前润叶出口水分值的相关性因素,并通过删减不同因子的组合同时基于决定系数r2数值的高低进行因子删选,尽最大程度剔除离群数据对模型训练的影响,提高了预测模型的准确性和逻辑相关性,保证了预测的准确性;

56、3、模型建模上引入改进的tcn模型,通过复合残差模块进行对特征进行提取,得到各种各样值的协同特征,与预先训练好的lightgbm模型结合,防止欠拟合;

57、4、本方法的预测控制方法能在辨识出实际被控对象与多个自变量相关性关系的基础上,选用与实际逻辑相符的基于直方图的决策树lightgbm算法来构建决策树,由此提高预测精确性和对贮柜时间、贮柜区域温湿度变化、产量计划订单变化等众多未知因素的决策预判断力;

58、5、本方法利用机器学习领域算法构建预测模型,将预测输出结果输入到自动控制模型进行结合。基于顶层寻优与底层多级反馈控制结合的方法,不仅提高了训练速度和效率,也最大化地保证了控制收敛的效果,即发挥了基于历史数据构建预测模型准确性高的优点,又充分发挥了工业控制系统自动反馈控制的响应快、跟踪调节能力强的特点;

本文地址:https://www.jishuxx.com/zhuanli/20240614/94795.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表