一种多孔有序基体材料及其制备方法和应用与流程

- 国知局

- 2024-07-12 11:57:53

本发明涉及电子烟加热体基体材料,具体涉及一种多孔有序基体材料及其制备方法和应用。

背景技术:

1、目前,电子烟电阻式雾化芯主要有棉芯和陶瓷芯两种。其中封闭式小烟主要是多孔陶瓷作为发热体的主要储油介质,多孔陶瓷具有耐温性好,且形状固定,易于装配,一致性好的优点,受到了广泛的应用。

2、目前制备多孔陶瓷的方法一般采用将有机造孔模板粒子材料与无机骨架材料的共混后,然后通过高温去除有机造孔粒子而形成孔道,微孔道结构一般比较复杂,微孔一致性和稳定性差,且主要为无序孔,不利于烟油的稳定且一致的雾化。在多孔陶瓷的制备过程中为了获得阵列、孔径可控的通孔,现有技术一般采用激光熔融和/或腐蚀,或者采用半导体光刻的方式实现,工艺复杂,环评要求高,生产效率低,生产成本高,且难以大批量生产,同时由于激光加工有一定的限制条件,如材质只能为激光可吸收的材质,为了保证成品的强度,需要原始材料的强度较高,且考虑激光的加工极限或者加工效率,加工基体的厚度不能太厚。

技术实现思路

1、本发明的目的在于克服现有多孔陶瓷的制备方法其获得的微孔道结构复杂,呈无序孔,微孔一致性和稳定性差,如采用激光直接对陶瓷进行加工刻蚀,工艺复杂,生产效率低,生产成本高,且对材料具有一定限制的缺陷,进而提供一种多孔有序基体材料及其制备方法和应用。

2、为达到上述目的,本发明采用如下技术方案:

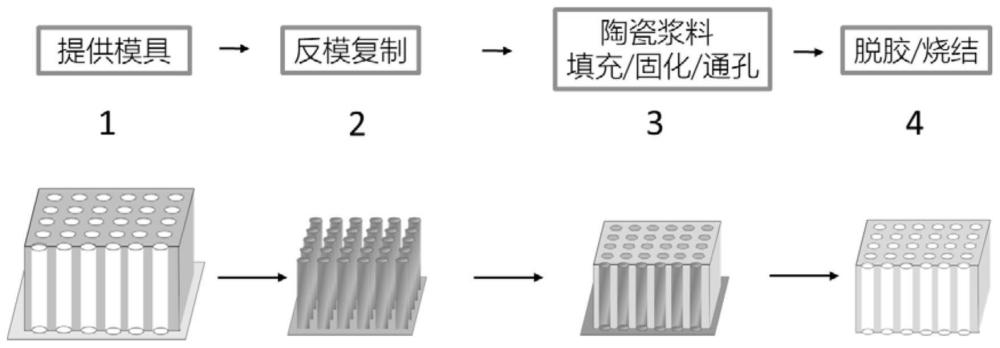

3、一种多孔有序基体材料的制备方法,包括如下步骤:

4、1)根据多孔有序基体材料的预设直孔尺寸获得具有相应尺寸的柱状反模模板;

5、2)将陶瓷浆料填充入所述柱状反模模板内,固化,脱胶,烧结,得到所述多孔有序基体材料。

6、本发明不对反模模板的材质做具体限定,优选的,所述柱状反模模板选自有机牺牲模板、金属模板、陶瓷模板中的一种。本发明不对有机牺牲模板、金属模板、陶瓷模板的制备工艺做具体限定,只要能够获得特定尺寸的反模模板均可,例如金属模可采用光刻工艺(制备具有微孔的结构)结合微电铸(在孔洞内填充金属)的工艺,制备具有微柱的金属复制模;陶瓷模可采用光刻工艺(制备具有微孔的结构)填充陶瓷浆料,固化烧结、通孔后制得具有微柱的陶瓷模板。对于有机牺牲模板的制备可采用行业内熟知的工艺将形成柱状反模模板的材料以液体形态(例如溶液、熔体、单体或混合物等)填充至模具的孔洞中,然后固化,再将聚合物从模具中脱出,即可获得有机牺牲模板。当反模模板为金属模板时,固化之后还可以包括剥离金属模板的步骤。可以理解的,多孔有序基体材料的预设直孔尺寸可以根据实际产品需求进行设计相应的孔尺寸。

7、优选的,步骤2)在固化之后脱胶步骤之前还包括对固化后得到的陶瓷生坯进行减材处理的步骤。

8、优选的,步骤2)在烧结步骤之后还包括对烧结后得到的陶瓷材料进行减材处理的步骤。

9、本发明中减材处理的目的是为了将填充过程中多余的且使阻碍陶瓷形成贯通孔洞的浆料去除,使陶瓷成上下表面微孔贯通的状态,从而实现烟油的导通。减材处理的手段包括但不限于打磨、研磨、抛光等。

10、本发明不对固化步骤中所采用的固化手段做具体限定,例如可采用光固化,也可以采用热固化、凝胶成孔、流延、干压等行业内熟知的陶瓷成型工艺,优选的,所述固化步骤中的固化方式选自光固化、热固化、室温静置固化中的至少一种。

11、本发明不对陶瓷浆料的组成做具体限定,采用现有陶瓷浆料的成分均可。例如陶瓷浆料成分可采用高分子固化树脂单体(包含但不限于环氧丙烯酸酯、聚氨酯丙烯酸酯、聚酯丙烯酸酯、聚醚丙烯酸酯、氨基丙烯酸酯、丙烯酸酯和其他丙烯酸酯单体及混合物,或其他可以反应生成固态聚合物的液态单体或混合物),引发剂(热引发剂、紫外光引发剂等行业熟知的可以在一定诱导条件下可产生自由基的活性物质)、交联剂(行业内熟知的含有官能度大于2的化合物)、陶瓷粉料(行业熟知的各种无机陶瓷粉料,包括但不限于氧化锆、氧化铝、二氧化硅等骨料及各类烧结助剂)、稀释剂等助剂(本领域可知的其他助剂)混合而成的浆料,填充(可采用真空负压注入、高压压入等方式)至反模模板中。

12、可选的,陶瓷浆料的制备方法包括如下步骤:将高分子固化树脂单体20-50重量份、交联剂10-50重量份、热引发剂0.1-5重量份、陶瓷粉料200-300重量份、分散溶剂10-50重量份、烧结助剂5-20重量份,混合均匀后得到的陶瓷浆料。

13、可选的,陶瓷浆料的制备方法包括如下步骤:将水30-40重量份,聚丙烯酰胺分散液1-10重量份,阴离子型水性聚氨酯溶液10-50重量份,氧化硅粉30-80重量份,表面润湿剂0.1-5重量份,消泡剂0.1-5重量份,混合均匀后得到的陶瓷浆料。

14、可选的,陶瓷浆料的制备方法包括如下步骤:将水100重量份,聚丙烯酰胺分散剂1-8重量份,丙烯酰胺单体5-20重量份,引发剂1-5重量份,氧化锆粉300-500重量份,烧结助剂20-50重量份,混合均匀后得到的陶瓷浆料。

15、优选的,所述脱胶步骤中采用真空脱胶,真空脱胶温度为400℃-700℃,真空脱胶时间为1h-48h;

16、所述烧结温度为1000℃-1600℃,烧结时间为1h-12h;

17、所述热固化温度为10-150℃,热固化时间为0.5h-24h;

18、所述室温静置固化时间为1min-24h。

19、可选的,光固化时功率为10-50mw/cm2,固化时间为1-100s。

20、优选的,所述柱状反模模板具有呈阵列排布的若干柱状结构。

21、优选的,所述多孔有序基体材料中的孔洞为阵列排布的直孔结构,孔径为5um-100um,孔间距为2.5um-500um,基体材料的厚度为0.1mm-2.0mm。本发明中的孔径指的是孔的直径。

22、优选的,步骤1)中:根据多孔有序基体材料的预设直孔尺寸,提供具有相应孔尺寸的通孔模具,然后将形成柱状反模模板的材料填充入通孔模具的通孔内,剥离通孔模具,得到柱状反模模板。

23、优选的,步骤1)中:根据多孔有序基体材料的预设直孔尺寸,提供具有相应孔尺寸的通孔模具,然后将聚合物片材置于通孔模具上以使聚合物片材与通孔模具中的通孔开口端相接触,对聚合物片材进行热压处理以使聚合物片材填充入通孔模具内的通孔中,剥离通孔模具,得到柱状反模模板。

24、可选的,通孔模具的孔洞为阵列排布的直孔结构,孔径为5um-100um,孔间距为2.5um-500um。

25、本发明所述通孔模具可为现有产品,也可通过现有常规工艺制备获得,例如采用激光+腐蚀的工艺制备通孔模具。或者首先根据多孔基体材料需求,设计其孔形貌可为圆形、方形、多边形等任意图形、直径(5um-100um)、孔隙率(5%-60%)等参数,制备所对应的掩膜板。并经过行业内熟知的工艺,如光刻胶制备、曝光、后烘、显影、清洗、烘干等工艺,制备光刻主模具,然后经过子模微复制获得子模,例如金属模具的制备可采用如下方式:电镀:通过微电镀工艺,在样品外围镀上高强度、高稳定性的金属(如镍、钛、铬等合金),直至将所有区域填平,形成金属包裹上述设计好形状的柱子的块状物,然后剥离硅片、刻蚀、抛光获得金属模具。陶瓷模具可采用下述方式获得:首先将光刻主模具作为模具,在空隙中填充可固化的陶瓷浆料,经固化、烧结后获得。可反复使用的永久金属模板的制备可采用如下方式:首先制备光刻胶模具,然后通过光刻胶模具获得柱状整列金属模具,得到金属模具可以反复使用。

26、可选的,所述通孔模具的制备方法,包括如下步骤:

27、1)选取石英玻璃,依次用异丙醇、水超声清洗,干燥,采用红外激光根据预设直孔尺寸在石英玻璃上刻画图案;

28、2)将已经激光刻画图案后的石英玻璃置于hf水溶液中进行蚀刻,取出后用水清洗干净,干燥,得到通孔模具。

29、可选的,所述红外激光刻画时激光波长950-980nm,脉冲宽度为20-30fs,单脉冲能量为80-150μj,激光功率为10-20w,激光频率为10-200khz,扫描速度为400-600mm/s。

30、可选的,hf水溶液的质量分数为10-20%,刻蚀时搅拌速度为400-600r/min,蚀刻时间1-5h。

31、可选的,聚合物片材的制备方法包括如下步骤:将聚合物原料在100-200℃烘干1-6h,然后通过挤出机在250-300℃下挤出加工成聚合物厚片。

32、优选的,所述热压处理温度为120℃-350℃,压力为0.01-10mpa,热压处理时间为1s-60min。

33、优选的,所述热压处理前还包括对聚合物片材进行预热的步骤,优选的,所述预热温度为150-300℃,预热时间为10s-60s;

34、所述热压处理后还包括在0.01-10mpa压力下,降温至5-150℃,然后释放压力,进一步冷却的步骤。

35、本发明中形成柱状反模模板的材料包括但不限于聚合物单体及其配合物,以及由此形成的聚合物材料,也可以为市售的成品聚合物材料。本发明不对聚合物片材中的聚合物种类做具体限定,优选的,所述聚合物片材中的聚合物包括热塑性聚合物和/或热固性聚合物。

36、优选的,所述聚合物片材中的聚合物选自as(丙烯晴-苯乙烯共聚物)、abs(丙烯晴-丁二烯-苯乙烯共聚物)、ps(聚苯乙烯)、pmma(聚甲基丙烯酸甲酯)、pvc(聚氯乙烯)、pp(聚丙烯)、pe(聚乙烯)、epr(乙丙橡胶)、pom(聚甲醛)、pa(聚酰胺)、pc(聚碳酸酯)、pctg(聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯)、tpu(热塑性聚氨酯)、pet(聚对苯二甲酸乙二醇酯)、pbt(聚对苯二甲酸丁二醇酯)、pen(聚萘二甲酸乙二醇酯)、sbs(苯乙烯-丁二烯嵌段共聚物)、sps(对位聚苯乙烯)、ppo(聚苯醚)、ppa(聚邻苯二酰胺)、peek(聚醚醚酮)、coc(环烯烃聚合物)、ppsu(聚苯砜)中的至少一种。可选的,聚苯乙烯可为hips(高抗冲聚苯乙烯)。

37、本发明还提供一种多孔有序基体材料,由上述所述的制备方法制备得到。

38、本发明还提供一种发热体,包括上述所述的多孔有序基体材料以及位于所述多孔有序基体材料表面的发热膜。本发明不对形成发热膜的方式做具体限定,可选的,可选用镀膜或者刷膜的方式进行。例如在pvd设备中,镀金属薄膜做发热膜;也可采用刮涂金属浆料、制备厚膜的方式制得发热膜,同时还可以为行业内熟知的可产生电阻的其他方式。

39、本发明还提供一种电子烟,包括上述所述的发热体。

40、本发明的有益效果:

41、1、本发明提供的多孔有序基体材料的制备方法,首先根据多孔有序基体材料的预设直孔尺寸获得具有相应尺寸的柱状反模模板;然后将陶瓷浆料填充入所述柱状反模模板内,固化,脱胶,烧结,得到所述多孔有序基体材料。本发明采用预设直孔尺寸的柱状模板作为反模模板,然后通过将陶瓷浆料填充入所述柱状反模模板内,固化,脱胶,烧结后得到多孔有序基体材料,该方法制备多孔基体材料,其孔的形状可以任意设计,孔的大小、孔径也可以在更大的设计范围内进行设计和生产,同时该方法低成本、高效率、无污染,基材材质灵活多样,不受激光加工的限制,且生产设备可以通配;基体的厚度可以根据性能的需求生产,限制条件少,最厚可以至2mm或以上,且生产孔洞的工艺为后烧结,产品的厚度可以做的更薄,且相比先烧结、后成孔的工艺,本发明的工艺产品的强度更高。

42、2、本发明提供的多孔有序基体材料的制备方法,进一步的,步骤1)中:根据多孔有序基体材料的预设直孔尺寸,提供具有相应孔尺寸的通孔模具,然后将聚合物片材置于通孔模具上以使聚合物片材与通孔模具中的通孔开口端相接触,对聚合物片材进行热压处理以使聚合物片材填充入通孔模具内的通孔中,剥离通孔模具,得到柱状反模模板。本发明通过将聚合物片材置于通孔模具上,然后对聚合物片材进行热压处理,其获得的柱状反模模板,将陶瓷浆料填充入上述柱状反模模板内,经固化,脱胶,烧结后得到的多孔有序基体材料不仅可实现较大的深宽比,同时产品的强度也得到了一定的提高。

本文地址:https://www.jishuxx.com/zhuanli/20240614/96135.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表