一种捏合炼泥一体化装置的制作方法

- 国知局

- 2024-07-10 17:59:38

本技术涉及混合设备,尤其涉及一种捏合炼泥一体化装置。

背景技术:

1、捏合机与真空练泥机是生产陶瓷膜常用的两种设备。捏合机作用是将各种粉料与液体辅料进行充分的搅拌混合,使其形成泥料。真空练泥机的作用是将捏合后的形成泥料重新分散,同时进行抽真空作业形成致密紧实的泥块,去除泥料的部分水分及空气,减小泥料颗粒间的间隙。

2、然而,目前捏合机与真空练泥机多是单独的个体机,占地面积较大。捏合机作业完成后的泥料,需要通过人工搬运或皮带传输线周转至真空练泥机作业,劳动强度较大,人力成本高,并且泥料周转过程中容易被污染。如果泥料的周转时间较长,泥料中的水分容易挥发,容易引发陶瓷膜生产质量波动。

技术实现思路

1、本实用新型为解决现有技术中存在的问题,提供一种捏合炼泥一体化装置。该捏合炼泥一体化装置将捏合单元和炼泥单元进行整合,并由螺旋传送单元进行初始泥料中转传送取代人工搬运或皮带传输线周转,可以适当减少设备占地面积,可以降低劳动强度和人力成本,且由于初始泥料在螺旋传送单元的内部进行中转,不直接与外部环境接触,避免了泥料污染和水分挥发,保证了陶瓷膜生产质量的稳定性。

2、本实用新型采用的技术方案是:

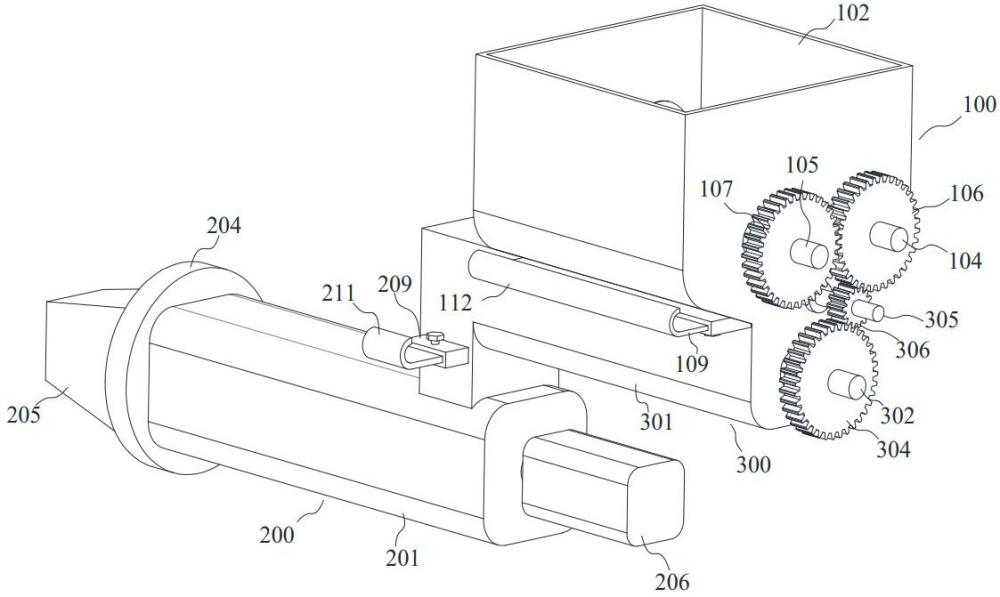

3、一种捏合炼泥一体化装置,包括捏合单元和炼泥单元;所述捏合单元具有第一动力源;还包括螺旋传送单元;所述螺旋传送单元的进口端与所述捏合单元的出口端连通;所述螺旋传送单元的出口端与所述炼泥单元的进口端连通;

4、其中,当由所述螺旋传送单元对初始泥料进行中转时,所述螺旋传送单元由所述第一动力源同步驱动,传动连接;

5、当不需要由所述螺旋传送单元对初始泥料进行中转时,所述第一动力源与所述螺旋传送单元之间传动连接解除。

6、进一步地,所述捏合单元还包括:

7、捏合舱,所述捏合舱的底部开设有排料口;所述排料口与所述螺旋传送单元的进口端连通;

8、舱盖,所述舱盖可拆卸式设置于所述捏合舱的敞口顶部,或者所述舱盖的一边与所述捏合舱的敞口顶部的一边铰接;

9、第一搅拌轴和第二搅拌轴,所述第一搅拌轴和所述第二搅拌轴平行设置于所述捏合舱内侧下部;所述第一搅拌轴的两端位于所述捏合舱左右两侧外;所述第二搅拌轴的右端位于所述捏合舱右侧外;所述第一动力源位于所述捏合舱的左侧外,并与所述第一搅拌轴连接;所述第一搅拌轴和所述第二搅拌轴传动连接;

10、搅拌叶,所述搅拌叶分别设置于所述捏合舱内的所述第一搅拌轴和所述第二搅拌轴部分上;

11、其中,在所述排料口处还设置有可水平移动的第一插板;当所述第一插板插入所述排料口处时,封闭所述排料口。

12、进一步地,所述螺旋传送单元包括:

13、传送舱,所述传送舱内部为柱形中空区域,其右边顶部区域与所述捏合舱底部所述排料口所在区域连通;

14、第一螺旋轴,所述第一螺旋轴位于传送舱的柱形中空区域内,其右端位于所述传送舱的右侧外;

15、第一螺旋叶片,所述第一螺旋叶片设置于所述传送舱内的所述第一螺旋轴部分上;

16、第二从动齿轮,所述第二从动齿轮设置于所述第一螺旋轴右端上;

17、其中,所述第一搅拌轴的右端和所述第二搅拌轴的右端上分别设有主动齿轮和第一从动齿轮;所述主动齿轮和所述第一从动齿轮啮合;在所述捏合舱的右侧壁外还可拆卸式设置有辅助转轴;在所述辅助转轴上设置有辅助传动齿轮;所述辅助传动齿轮可同时与所述第一从动齿轮以及所述第二从动齿轮啮合,或者所述辅助传动齿轮可同时与所述主动齿轮以及所述第二从动齿轮啮合。

18、进一步地,所述炼泥单元包括:

19、炼泥舱,所述炼泥舱内部为柱形中空区域,其右边顶部区域与所述传送舱的左边底部区域连通;

20、第二螺旋轴,所述第二螺旋轴位于所述炼泥舱的柱形中空区域内,其右端位于所述炼泥舱的右侧外;

21、第二螺旋叶片,所述第二螺旋叶片设置于所述炼泥舱内的所述第二螺旋轴部分上;

22、第二动力源,所述第二动力源位于所述炼泥舱的右侧外,并与所述第二螺旋轴的右端连接;

23、锥形出泥管;

24、过滤器,所述过滤器设置在所述锥形出泥管和所述炼泥舱的左端端面之间。

25、进一步地,在所述第一插板上设置有第一把手部。

26、进一步地,在所述炼泥舱和所述传送舱之间的连接处还设置有传感器;所述传感器与所述第二动力源电性连接。

27、进一步地,在所述炼泥舱和所述传送舱之间的连接处设置有真空抽气口以及配合的真空装置。

28、进一步地,在所述炼泥舱和所述传送舱之间的连接处还设置有可水平移动的第二插板;所述第二插板位于所述真空抽气口的上方;

29、其中,当所述第二插板插入所述炼泥舱和所述传送舱之间的连接处时,隔开所述炼泥舱和所述传送舱。

30、进一步地,在所述排料口水平对应的所述捏合舱的底部外侧设置有第一滑道腔;所述第一插板配合滑动设置于所述第一滑道腔内;在所述第一滑道腔上还设置于第一锁紧螺钉;

31、和/或,在所述炼泥舱和所述传送舱的连接处的外侧设置有第二滑道腔,所述第二插板滑动设置于所述第二滑道腔内;在所述第二滑道腔上设置有第二锁紧螺钉。

32、进一步地,在所述排料口对应的侧壁上开设有第一浅槽,所述第一插板的边缘可配合卡入所述第一浅槽内;

33、和/或,在所述炼泥舱和所述传送舱的连接处的侧壁开设有第二浅槽,所述第二插板的边缘可配合卡入所述第二浅槽内。

34、进一步地,在所述第二插板上设置有第二把手部。

35、本实用新型的有益效果是:

36、与现有技术相比,本实用新型中的捏合炼泥一体化装置将捏合单元和炼泥单元进行整合,并由螺旋传送单元进行初始泥料中转传送,可以适当减少设备占地面积。同时本实用新型中的捏合炼泥一体化装置中,由螺旋传送单元进行初始泥料中转传送取代人工搬运或皮带传输线周转,一方面可以降低劳动强度和人力成本,另一方面由于初始泥料在螺旋传送单元的内部进行中转,不直接与外部环境接触,避免了泥料污染和水分挥发,保证了陶瓷膜生产质量的稳定性。再者,本实用新型中的捏合炼泥一体化装置中,螺旋传送单元仅在进行初始泥料进行中转时才由捏合单元的第一动力源同步驱动,其余时间不工作,有利于减少能耗,延长设备使用寿命。

技术特征:1.一种捏合炼泥一体化装置,包括捏合单元和炼泥单元;所述捏合单元具有第一动力源;其特征在于,还包括螺旋传送单元;所述螺旋传送单元的进口端与所述捏合单元的出口端连通;所述螺旋传送单元的出口端与所述炼泥单元的进口端连通;

2.根据权利要求1所述的捏合炼泥一体化装置,其特征在于,所述捏合单元还包括:

3.根据权利要求2所述的捏合炼泥一体化装置,其特征在于,所述螺旋传送单元包括:

4.根据权利要求3所述的捏合炼泥一体化装置,其特征在于,所述炼泥单元包括:

5.根据权利要求4所述的捏合炼泥一体化装置,其特征在于,在所述第一插板上设置有第一把手部。

6.根据权利要求4所述的捏合炼泥一体化装置,其特征在于,在所述炼泥舱和所述传送舱之间的连接处还设置有传感器;所述传感器与所述第二动力源电性连接。

7.根据权利要求4~6中任意一项所述的捏合炼泥一体化装置,其特征在于,在所述炼泥舱和所述传送舱之间的连接处设置有真空抽气口以及配合的真空装置。

8.根据权利要求7所述的捏合炼泥一体化装置,其特征在于,在所述炼泥舱和所述传送舱之间的连接处还设置有可水平移动的第二插板;所述第二插板位于所述真空抽气口的上方;

9.根据权利要求8所述的捏合炼泥一体化装置,其特征在于,在所述排料口水平对应的所述捏合舱的底部外侧设置有第一滑道腔;所述第一插板配合滑动设置于所述第一滑道腔内;在所述第一滑道腔上还设置于第一锁紧螺钉;

10.根据权利要求9所述的捏合炼泥一体化装置,其特征在于,在所述排料口对应的侧壁上开设有第一浅槽,所述第一插板的边缘可配合卡入所述第一浅槽内;

11.根据权利要求8所述的捏合炼泥一体化装置,其特征在于,在所述第二插板上设置有第二把手部。

技术总结本技术提供一种捏合炼泥一体化装置,包括捏合单元、炼泥单元和螺旋传送单元;捏合单元具有第一动力源;螺旋传送单元的进口端与捏合单元的出口端连通;螺旋传送单元的出口端与炼泥单元的进口端连通。当由螺旋传送单元对初始泥料进行中转时,螺旋传送单元由第一动力源同步驱动,传动连接。该捏合炼泥一体化装置将捏合单元和炼泥单元进行整合,并由螺旋传送单元进行初始泥料中转传送取代人工搬运或皮带传输线周转,可以适当减少设备占地面积,可以降低劳动强度和人力成本,且由于初始泥料在螺旋传送单元的内部进行中转,不直接与外部环境接触,避免了泥料污染和水分挥发,保证了陶瓷膜生产质量的稳定性。技术研发人员:林孙云,李辉,彭文钢,刘小松,徐国梁,胡黎明受保护的技术使用者:巴中优渥新材料科技有限公司技术研发日:20231106技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240615/65820.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表