一种纺织品上防水剂的剥除及修复方法与流程

- 国知局

- 2024-07-11 14:36:44

本发明属于纺织品印染,特别涉及一种纺织品上防水剂的剥除及修复方法。

背景技术:

1、当前阶段应用于纺织品防水加工的防水剂主要是c8、c6类氟系防水剂,该类产品多为含氟多碳杂醇与羧酸共聚后产生的酯类高分子化合物。市场上的生产厂家主要有日本大金、日本旭硝子、美国3m、美国杜邦等公司,国内则形成了以传化、德美、昂高、雅运、润禾等品牌公司为代表。使用氟系防水剂对纺织品进行浸轧或浸泡加工,能够使纺织品表面张力得到很大的提高而使纺织品具有优秀的拒水、拒油、防污效果。然而随着欧盟委员会在2023年4月份和8月份先后在其官方公报上发布了pops法规的修订案(eu)2023/866和(eu)2023/1608,以“全氟辛酸(pfoa)、其盐类和pfoa相关化合物”和“全氟己烷磺酸(pfhxs)、其相关盐类和化合物”的禁限使用,也势必会导致c8和c6防水剂最终市场退出成为必然,这也为无氟防水剂的发展带来了巨大机遇。

2、但是,无论是过渡阶段的c8和c6,还是未来有着广阔前景的无氟防水剂,现阶段在实际生产应用过程中都还存在一些共性问题,如防水剂浓度过高、不同助剂复配不兼容,易导致防水剂出现粘辊、破乳的问题;轧车表面不平整,橡胶辊存在线头、脏点、清洗不干净,定型机内油渍污渍掉落等,易导致防水纺织品表面出现斑渍、油点、条痕或者变色等情况;耐久性防水功能需求通常要配合大量交联剂使用,易导致纺织品表面出现手抓白痕以及色变的问题;甚至工艺、设备参数、化学试剂用量均无问题,但定型热处理后仍然会出现皱印、色花、金点等问题。上述问题通常都在定型热处理后发现,而此时防水剂由于已经紧密包裹在纺织品及纤维表面,并形成牢固的大分子膜,不仅让接触到的液态物质不能浸入纤维内部而产生拒水性,而且对于有耐洗效果要求的,交联剂的加入将防水剂与纤维产生交联反应或者使防水剂之间形成更大网状结构而不易脱落于纺织品,会导致纺织品无法直接修复。因此,去除纺织品上的防水剂,避免纺织品直接报废并对问题纺织品进行修复,就十分具有必要和意义。

3、中国专利cn103409996b公开了一种剥落剂及其制备方法,由如下重量份的原料制备而成:45-55重量份的表面活性剂1227,26-32重量份的异构十三醇聚氧乙烯醚,13-29重量份的水。表面活性剂1227作为乳化剂及分散剂,异构十三醇聚氧乙烯醚作为主要分散剂及洗涤剂。在强碱性条件下酯类氟系防水剂发生水解,阳离子表面活性剂1227充当乳化剂将含氟部分单体乳化进入工作液中,在异构十三醇聚氧乙烯醚的分散作用下均匀分散,使整个氟系防水剂分子从纺织品表面彻底有效地清除,处理后的纺织品的表面张力回到了防水整理之前的状态,具备较好的纺织品可染性。但该专利只针对氟系防水剂的剥除提供了一种思路,并不涉及无氟防水剂。

4、中国专利cn104532555a公开了一种剥除有机氟防水剂的方法,包括如下具体步骤:(1)配置工作液;(2)将需要回修的面料置于工作液中,升温至95℃以上条件下沸煮30-45分钟;(3)再用温度在90℃以上热水洗5-10分钟;(4)配置新鲜工作液;(5)将步(3)处理后的面料置于步骤(4)配制的新鲜工作液中,升温至95℃以上条件下处理20-30分钟;(6)最后,用90℃以上的热水洗5-10分钟。该发明方法在剥除纺织品上有机氟防水剂的同时,还能给纺织品带来优异的亲水性能,为疵布回修打下良好基础。但该方法需要两次反复浸渍工作液,且严格限定了热水洗一定要90℃以上才能放置纺织品,连续作业性较差。

5、中国专利cn111472166a提供一种去除纺织品上无氟防水剂的方法,s1)按质量比配制去除剂:除硅灵dm-1741:8.0-12.0g/l,除油剂dm-1141:1.0-3.0g/l,修色灵dm-1750:2.0-4.0g/l,烧碱:5.0-7.0g/l;s2)根据纺织品重量,将去除剂按浴比为1.0:10.0-15.0,配制工作液;s3)60.0℃温度条件下在步骤s2所得的工作液中开始加入纺织品,并以2-3℃/min升温至100-115℃,再保温60-120min,降温至80℃,排液,80℃热水洗,酸中和,再用80℃热水洗。该发明将无氟防水剂整理纺织品上的防水剂去除,为防水剂生产过程中产生布面疵病、疵点的修复提供可行性方案。但该专利只针对无氟类型的防水剂,且在排液后需要热水洗,需要酸中和。

6、中国专利cn114108337a提供一种剥离阳离子类助剂及其制备方法。剥离阳离子类助剂包括如下组分:65-92重量%第一组分、3-28重量%第二组分、0.1-10重量%无机盐、0.5-5重量%其他添加剂。所述第一组分包含含萘环、联苯基或苯环的化合物;所述第二组分为选自亚甲基二萘磺酸钠、聚羧酸盐、聚乙烯磺酸盐、脂肪胺聚氧乙烯醚中的一种或它们的混合物:所述无机盐为选自亚硫酸氢钠、硫酸氢钠、磷酸二氢钠、硫酸铵、磷酸铵中的一种或它们的混合物:所述其他添加剂为选自聚乙二醇、聚丙二醇、山梨醇、二甘醇、甘露醇中的一种或它们的混合物。该发明产品具有易剥固、易返修、易修色的性能,稳定性好,便于降解、环保。但该专利用作防水剂剥除剂时候,需要在ph=3,且浴比1:20环境下进行。该技术方案不仅要产生大量废水,而且由于ph过低,长久加工处理,对于设备会有腐蚀作用。

技术实现思路

1、为解决上述技术问题,本发明的目的在于提供一种纺织品上防水剂的剥除及修复方法;该方法通过对防水加工存在质量问题的纺织品先进行预处理,继而以绳状方式利用剥除液进行剥除处理,然后再进行颜色修复以及防水修复,最终获得满足要求的防水纺织品。

2、为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

3、一种纺织品上防水剂的剥除及修复方法,包括如下步骤:

4、步骤一,预处理:先将经过防水整理且存在相关质量问题的纺织品,以平幅方式浸轧预处理液;

5、步骤二,剥除处理:将经过步骤一预处理后的纺织品,以绳状方式在染色机内利用剥除液进行防水剂的剥除处理;剥除处理的保温处理时间为35-50min;

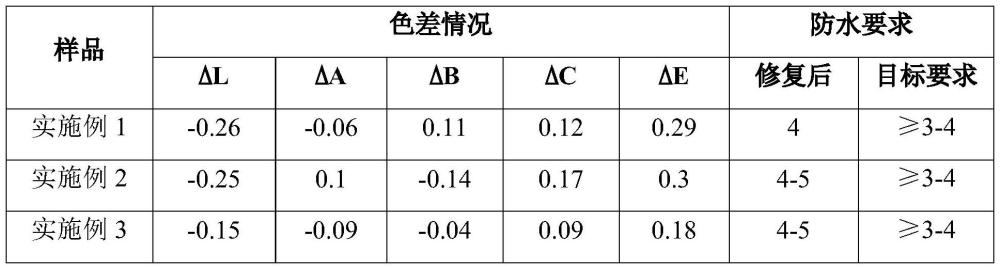

6、步骤三,颜色修复:将经过步骤二剥除处理后的纺织品,通过电脑测色配色系统测试其与目标颜色的色差,按照系统给出的建议配方,重新染色,实现颜色的修复;

7、步骤四,防水修复:将经过步骤三颜色修复后的纺织品,在定型机上重新进行防水整理;

8、其中,在步骤二中,所述剥除液包括除油剂0.4-1.6g/l,三聚磷酸钠0.8-1.2g/l,乳化剂0.6-2.0g/l;所述除油剂为rucogen除油剂dfl、强力去油剂tf-115c、去油灵tf-101b、精炼去油剂tf-109h中的至少一种;所述乳化剂为乳化剂d-668、多功能乳化剂t、乳化分散除油剂nx-138a中的至少一种。

9、经过上述四个步骤处理后的纺织品,其不仅不存在防水整理相关病疵问题,而且其颜色与目标纺织品一致,且防水效果达到既定需求,保证了纺织品的品质,避免造成纺织品报废和浪费。

10、进一步的,步骤一中的预处理液包括32-离子膜碱10-20g/l,退浆剂0.6-1.6g/l,分散剂0.4-1.8g/l;所述退浆剂为退浆剂tf-127hn、长车快速退浆剂tf-127ha、退浆剂dm-1322a中的至少一种;所述分散剂为分散螯合剂tf-510c、螯合分散剂tf-133f、乳化分散除油剂nx-138a中的至少一种。

11、进一步的,步骤一中,将纺织品在平幅退浆机上进行预处理,车速为30-65m/min。

12、更进一步的,平幅退浆机由10节处理槽构成,以进布端为前侧,由前到后,各处理槽的温度分别为60-75℃,90-98℃,93-98℃,93-100℃,85-95℃,80-95℃,75-85℃,70-85℃,70-75℃,60-75℃。

13、进一步的,步骤一中,预处理液位于平幅退浆机的从前至后排布的第2、3、4节处理槽中,其他处理槽均为清水。

14、进一步的,步骤二中的所述染色机为高温高压溢流染色机。

15、进一步的,步骤二中,首先将一定质量的步骤一预处理后的纺织品,按照浴比为1:6-12配置剥除液,然后在常温条件下将纺织品置入染色机中,并以2.0-5.0℃/min的升温速率升温至95-125℃,并保温35-50min,保温结束后将染色机内温度降到80-95℃,然后排出全部剥除液,最后将染色机内重新加入同等体积的清水,然后升温至70-80℃,洗涤10-20min,重复该洗涤方式2-4次。

16、进一步的,在保温阶段,染色机的缸体内的压力为0.15-0.25mpa。

17、进一步的,使用gb/t 4745-2012《纺织品防水性能的检测和评价沾水法》进行测试,经过步骤三处理后的纺织品的防水等级为2级以下。

18、进一步的,步骤四中,纺织品以30-70%的带液率,通过定型机进行防水整理。

19、本发明与现有技术相比具有下列优点和效果:

20、(1)本发明的方法通过先对纺织品进行预处理,再利用特定的剥除工艺以及特定的剥除液对纺织品进行剥除处理,对现阶段最常用的c8、c6含氟防水剂以及新型无氟防水剂等均可实现在纺织品上的剥除,相较于传统的技术方案只能去除含氟防水剂或者只能去除无氟防水剂,具有技术通用性;

21、(2)本发明利用染色机进行升温保温剥除处理,无需如现有技术般进行多次反复浸渍,无需限定浸渍剥除液的次数以及每次浸渍温度,相较于间歇式处理带来的不便捷,可以实现纺织品剥除以及修复的连续化作业;

22、(3)本发明的方法无需酸中和,也不需要将处理环境定位为ph=3的酸性环境,不仅减少了酸的使用,也减少了过酸环境对设备的腐蚀。

23、总而言之,该方法通过对防水加工存在质量问题的纺织品先进行预处理,继而以绳状方式利用剥除液进行剥除处理,然后再进行颜色修复以及防水修复,最终可获得满足要求的防水纺织品。

本文地址:https://www.jishuxx.com/zhuanli/20240615/69397.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。