耐磨性人造革及其制备方法、水性油墨、汽车与流程

- 国知局

- 2024-07-11 14:41:37

本发明涉及耐磨性人造革,尤其涉及一种耐磨性人造革及其制备方法、水性油墨、汽车。

背景技术:

1、人造革材料因其自身良好的可塑性及稳定的性能被广泛应用于多个领域。特别在汽车内饰领域,如座椅,门板,扶手,头枕、中控的软包等,采用性价比更高,更加环保,易得的人造革产品替代传统真皮材料正成为未来发展的新趋势。为了提升人造革外观的美感,人造革制备中通过油墨形成有图案。现有技术中,有的采用图案内置法制备图案层,即将图案置于人造革面层以下,夹在产品结构中间,如现有技术cn213138151u。该方法图案稳定性较好,但图案距离表面太远,清晰度不足;同时,随着树脂长时间放置老化所产生的颜色变化,会直接影响图案的颜色和清晰度,降低美观度。也有的采用表面直接印刷、转印,打印的方式制备图案层,即将油墨直接涂覆于已有纹理的人造革表面,如现有技术cn101603275a,这种方式图案颜色浮于纹理表面,图案不均匀。有的采用多层涂布法形成图案层,即通过将图案颜色分解成多个表面层,再进行涂布,该方法需要多道涂布工序,生产效率低。同时,通过涂布工艺制作的图案,清晰度和颜色饱和度低,无法满足更高应用需求。

2、无论采用上述哪种方式形成图案层,由于现有技术的油墨体系多为溶剂类型,通过极性溶剂将树脂溶解,再将色粉分散其中。但是这种方式所获得的图案因为残留溶剂分子,会造成人造革产品气味及voc超标;同时,这种油墨形成的图案层与人造革基材的附着力完全依靠所选用的树脂与基材之间的弱相互作用力(如氢键)获得,其强度无法满足汽车领域高标准的耐磨,耐化学品等测试,尤其是采用表面直接印刷图案层的方式,其附着力尤其弱,使用时极易磨损脱落,而多层涂布法中,由于图案层分成多层涂布,各图案层之间的附着力也存在问题,且整体图案层的厚度较厚,又会影响人造革其他方面的性能,如柔韧性等,很难满足汽车内饰对人造革产品的苛刻要求。

技术实现思路

1、基于上述现状,本发明的主要目的在于提供一种耐磨性人造革及其制备方法、水性油墨、汽车,能够增加人造革各层之间的附着力,满足汽车内饰对人造革产品的苛刻要求。

2、为实现上述目的,本发明采用的技术方案如下:

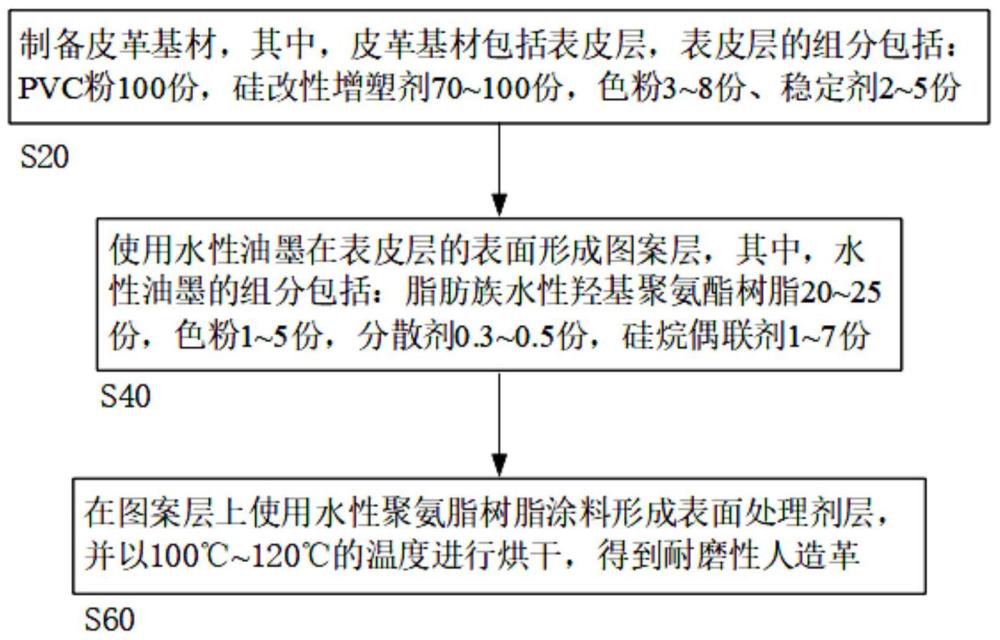

3、本发明的第一方面提供了一种耐磨性人造革的制备方法,包括步骤:

4、s20:制备皮革基材,其中,所述皮革基材包括表皮层,所述表皮层的组分包括:pvc粉100份,硅改性增塑剂70~100份,色粉3~8份、稳定剂2~5份;其中,所述硅改性增塑剂的分子式如下:

5、

6、s40:使用水性油墨在所述表皮层的表面形成图案层,其中,所述水性油墨的组分包括:脂肪族水性羟基聚氨酯树脂20~25份,色粉1~5份,分散剂0.3~0.5份,硅烷偶联剂1~7份;

7、s60:在所述图案层上使用水性聚氨酯树脂涂料形成表面处理剂层,并以100℃~120℃的温度进行烘干,得到耐磨性人造革;

8、其中,所述图案层中的硅烷偶联剂与所述脂肪族水性羟基聚氨酯树脂的羟基形成氨基甲酸酯键,同时所述硅氧烷偶联剂与所述表皮层中的羟基发生醇交换反应,形成硅氧键。

9、优选地,所述硅烷偶联剂选自异氰酸酯硅烷偶联剂,所述硅烷偶联剂为2~5份;所述图案层的厚度为1um~5um。

10、优选地,所述步骤s60中,在以100℃~120℃的温度进行烘干后,通过高温压花方式形成人造革皮纹,得到所述耐磨性人造革;其中,所述压花温度为160℃~180℃。

11、优选地,所述步骤s40中,采用转印、印刷或者打印的方式使用水性油墨在所述表皮层的表面形成图案层。

12、优选地,所述耐磨性人造革基材还包括贴合于所述表皮层上背离所述图案层一侧的支撑层,所述支撑层的组分包括:pvc粉100份,硅改性增塑剂70~100份,稳定剂2~5份。

13、优选地,所述硅改性增塑剂包括:c8-phtha-si25、iso-c9-phtha-si25或者c10-phtha-si25。

14、优选地,所述硅改性增塑剂通过单末端环氧改性硅油与2-苯甲酸苯甲酸烷基脂催化环氧羧基化反应得到,其中,所述2-苯甲酸苯甲酸烷基脂通过苯酐、链状脂肪醇发生开环酯化反应得到。

15、优选地,所述催化环氧羧基化反应的催化剂为浓硫酸,且所述浓硫酸在所述开环酯化反应之前与所述苯酐、所述链状脂肪醇一起混合;所述催化环氧羧基化反应中,先将所述单末端环氧改性硅油加热后再逐步加入所述开环酯化反应的产物,并所述单末端环氧硅油与所述2-苯甲酸苯甲酸烷基脂的摩尔比始终大于或者等于1:1。

16、本发明的第二方面提供了一种用于耐磨性人造革的水性油墨,所述水性油墨的组分包括:脂肪族水性羟基聚氨酯树脂20~25份,色粉1~5份,分散剂0.3~0.5份,硅烷偶联剂1~7份;

17、其中,所述水性油墨中的硅烷偶联剂与所述脂肪族水性羟基聚氨酯树脂的羟基能够形成氨基甲酸酯键,且其硅氧基团能够与人造革中的表皮层的羟基发生醇交换反应,形成稳定的硅氧键。

18、本发明的第三方面提供了一种耐磨性人造革,所述耐磨性人造革通过上述任一项所述的制备方法制备得到。

19、本发明的第四方面提供了一种汽车,包括汽车内饰,所述汽车内饰包括上述所述的耐磨性人造革。

20、本发明的耐磨性人造革制备方法,通过使用硅改性增塑剂作为主增塑剂制备皮革基材的表皮层,使表皮层中含有大量且稳定存在的反应羟基,同时通过采用包括脂肪族水性羟基聚氨酯树脂、硅烷偶联剂的水性油墨在表面层上形成图案层,以通过脂肪族水性羟基聚氨酯树脂为图案层提供大量羟基,从而在整个制备过程中,图案层中的硅烷偶联剂与同层中的脂肪族聚胺树脂中的羟基形成稳定的氨基甲酸酯键,同时硅烷偶联剂中的硅氧烷组分与表皮层中的存在的大量羟基进一步发生醇交换反应,形成牢固的硅氧键。如此,通过上述反应形成稳定的化学键将图案层、皮革基材牢固的结合起来,同时采用水性聚氨酯树脂涂料形成表面处理剂层,由于图案层与表面处理剂层中的主要成分均采用的是水性聚氨酯树脂,因此图案层与表面处理剂层的结合也非常牢固,从而使制备的耐磨性人造革具有优异的耐磨损、耐化学品等性能,能够满足汽车内饰应用苛刻的标准;且采用这种方法,具有更多图案设计的灵活性,同时具有良好的表面性能。

21、进一步地,本发明的水性油墨中采用了脂肪族水性羟基聚氨酯树脂作为基本树脂,具备优良的抗老化变色特性,长时间使用不会出现褪色、变色等现象;这种方法中,没有使用有机溶剂,在形成的图案层中,也不会残留该溶剂分子,因此制备得到的耐磨性人造革产品的气味上较溶剂类的油墨具有巨大的改善,且比较环保,不会造成voc超标。

22、本发明的其他有益效果,将在具体实施方式中通过具体技术特征和技术方案的介绍来阐述,本领域技术人员通过这些技术特征和技术方案的介绍,应能理解所述技术特征和技术方案带来的有益技术效果。

技术特征:1.一种耐磨性人造革的制备方法,其特征在于,包括步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述硅烷偶联剂选自异氰酸酯硅烷偶联剂,所述硅烷偶联剂为2~5份;所述图案层的厚度为1um~5um。

3.根据权利要求1所述的制备方法,其特征在于,所述步骤s60中,在以100℃~120℃的温度进行烘干后,通过高温压花方式形成人造革皮纹,得到所述耐磨性人造革;其中,所述压花温度为160℃~180℃。

4.根据权利要求1所述的制备方法,其特征在于,所述步骤s40中,采用转印、印刷或者打印的方式使用水性油墨在所述表皮层的表面形成图案层。

5.根据权利要求1所述的制备方法,其特征在于,所述耐磨性人造革基材还包括贴合于所述表皮层上背离所述图案层一侧的支撑层,所述支撑层的组分包括:pvc粉100份,硅改性增塑剂70~100份,稳定剂2~5份。

6.根据权利要求1-5任一项所述的制备方法,其特征在于,所述硅改性增塑剂包括:c8-phtha-si25、iso-c9-phtha-si25或者c10-phtha-si25。

7.根据权利要求1所述的制备方法,其特征在于,所述硅改性增塑剂通过单末端环氧改性硅油与2-苯甲酸苯甲酸烷基脂催化环氧羧基化反应得到,其中,所述2-苯甲酸苯甲酸烷基脂通过苯酐、链状脂肪醇发生开环酯化反应得到。

8.根据权利要求7所述的制备方法,其特征在于,所述催化环氧羧基化反应的催化剂为浓硫酸,且所述浓硫酸在所述开环酯化反应之前与所述苯酐、所述链状脂肪醇一起混合;所述催化环氧羧基化反应中,先将所述单末端环氧改性硅油加热后再逐步加入所述开环酯化反应的产物,并所述单末端环氧硅油与所述2-苯甲酸苯甲酸烷基脂的摩尔比始终大于或者等于1:1。

9.一种用于耐磨性人造革的水性油墨,其特征在于,所述水性油墨的组分包括:脂肪族水性羟基聚氨酯树脂20~25份,色粉1~5份,分散剂0.3~0.5份,硅烷偶联剂1~7份;

10.一种耐磨性人造革,其特征在于,所述耐磨性人造革通过权利要求1-8任一项所述的制备方法制备得到。

11.一种汽车,其特征在于,包括汽车内饰,所述汽车内饰包括权利要求10所述的耐磨性人造革。

技术总结本发明涉及一种耐磨性人造革及其制备方法、水性油墨、汽车,制备方法包括步骤:S20:制备皮革基材,其中,所述皮革基材包括表皮层,所述表皮层的组分包括:PVC粉100份,硅改性增塑剂70~100份,色粉3~8份、稳定剂2~5份;S40:使用水性油墨在所述表皮层的表面形成图案层,其中,所述水性油墨的组分包括:脂肪族水性羟基聚氨酯树脂20~25份,色粉1~5份,分散剂0.3~0.5份,硅烷偶联剂1~7份;S60:在所述图案层上使用水性聚氨酯树脂涂料形成表面处理剂层,并以100℃~120℃的温度进行烘干,得到耐磨性人造革。本发明的制备方法能够增加人造革各层之间的附着力,满足汽车内饰对人造革产品的苛刻要求。技术研发人员:宋伟锋,邵敏,吴艳芳,戴安琪受保护的技术使用者:加通汽车内饰(常熟)有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240615/69914.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表