具有经适应的伸长性能的钢帘线的制作方法

- 国知局

- 2024-07-11 14:42:02

本发明涉及一种用于增强橡胶制品(例如轮胎)的钢帘线。该钢帘线具有经适应的伸长性能,从而在构建轮胎期间与橡胶对齐。

背景技术:

1、钢帘线仍然是用于增强车辆轮胎的带束层的一种材料选择。与人造有机纤维相比,钢帘线的优异的耐压缩性、抗拉强度、可预测的疲劳特性、抗冲击性、对橡胶的粘附性和粘附保持性是有利的。

2、然而,钢帘线也具有一些缺点,即其延长性比有机纤维的延长性小,这对于轮胎中的零度应用(zero degree application)很重要。在零度应用中,钢帘线与轮胎的赤道平面周向对齐。赤道平面是垂直于轮胎的轴线并且穿过带束层区域的中心的平面。实际上,在构建轮胎期间,在轮胎硫化模具中鼓吹生胎(green tire),从而拉伸赤道平面中的纤维。

3、此外,一直在努力降低轮胎的滚动噪音,特别是由于引入了电动车辆,该滚动噪音已经成为更为显著的噪音源。相信通过选择适当的抗振材料,例如具有高阻尼的钢帘线-橡胶组合物,可以进一步减弱这种噪音。

4、因此,发明人寻求设计出具有足够的伸长率同时不在其他性能(例如强度)方面妥协的钢帘线。就此而言,存在以下解决方案:

5、(a)开放式帘线为由“n”个单个丝线制成的1×n型,所述单个丝线与在给定捻距处紧密接触时的丝线相比具有更大的螺旋状预成形。在这方面奠基的专利公开是专利文献us4258543。这些帘线的问题在于,可赋予各个丝线的预成形的程度存在限制:参见例如专利文献wo2012/055677a2,其描述了已经将预成形进行到极限的开放式帘线。另一问题是,在处理期间,即当在橡胶的砑光期间从卷筒拉动帘线时,帘线被拉动闭合。其他出版物是专利文献wo2020/021006a1和专利文献wo2020/021007a1;

6、(b)高伸长率帘线,例如3×7帘线,即包括三股的钢帘线,每股包括7个丝线,所述丝线均以相对短的捻距并且在相同的方向上(所谓的顺捻)扭转(专利文献wo2019/086929a1)。其他示例是3×4或3×3(专利文献wo2015/014639a1)。这些帘线显示出优异的抗冲击性。然而,这些帘线并不总是达到所需的伸长性能。

7、(c)还提出了混合帘线,其中围绕着有机材料芯部扭转钢丝(专利文献wo2013/098738a1)或多股钢丝(专利文献us2005/0183808a1、专利文献wo2005/014925a1、专利文献jp2007145125)。添加了芯部以使与用传统的开放式帘线(a)所能实现的相比将丝线或股保持得更远离彼此。这些帘线可能表现出如下缺点,即由于有机材料芯部中存在水,可能在不同材料之间发生微动磨损腐蚀。

8、因此,仍然需要开发一种由单一材料(无“混合”)、优选由钢制成的帘线,该帘线可以在压延期间抵抗帘线的闭合,并且在构建轮胎期间以及当结合到轮胎中时仍然显示出足够的伸长率。

技术实现思路

1、因此,本发明的目的是解决现有技术的问题。根据本发明的第一方面,提供了一种在断裂之前具有优异伸长性能的钢帘线。在低张力下,钢帘线在张力方面表现出足够高的但不过高的刚度,当达到结构伸长率时该刚度急剧上升。更特别地,描述了一种具有不同寻常地高的结构伸长率,例如高于3%,的钢帘线。在本发明的第二方面中,提供了一种制造这种钢帘线的方法。

2、根据如权利要求1所限定的本发明的第一方面,提出了一种用于增强橡胶产品的钢帘线。该钢帘线包括两个或更多个扭转在一起的钢元件。该钢元件可以由一个钢丝组成。替代地,钢元件可以包括多于一个的钢丝,这些钢丝围绕彼此扭转或者在不扭转的情况下成束。丝线是不能被进一步解开成其他丝线状物体的线材。钢帘线中丝线的总数用“n”表示。每个丝线具有以平方毫米表示的横截面积“a”。应当注意,由于生产变化,钢帘线中的不同丝线可能具有不同的横截面积。如果是这种情况,则横截面积“a”是所有“n”个丝线的平均横截面积。如果所有丝线相等或大约相等,则该平均值成为单个丝线的横截面的面积。

3、可以从钢帘线取出、解开钢元件,即钢元件被“单独化处理”。钢元件具有中心线。当钢元件是一个丝线时,中心线是通过连接丝线的垂直横截面的质心而形成的线。当钢元件包括两个或更多个丝线时,通过沿钢元件的长度连接垂直横截面的质心来形成中心线。质心是钢元件的垂直横截面中所有位置的平均值。

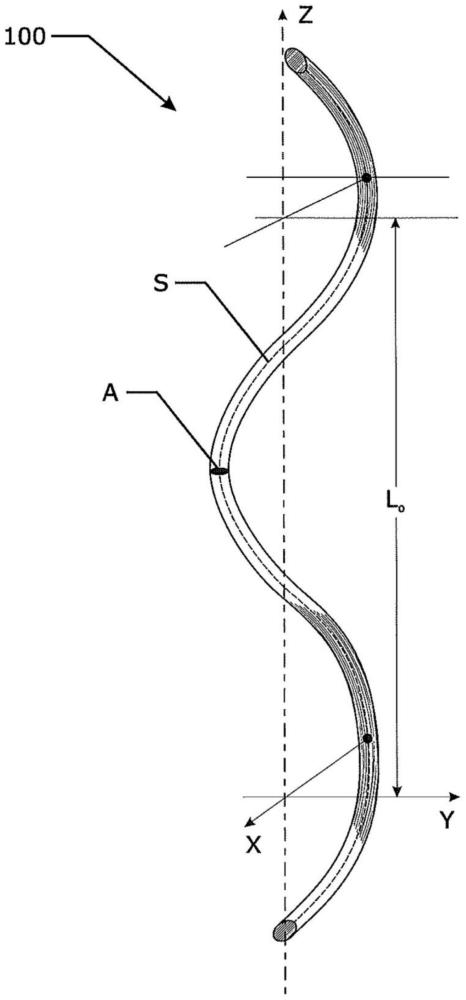

4、在“单独化处理”之后,钢元件的中心线展现出螺旋形状。螺旋形状是具有恒定曲率和扭转的三维曲线。它是以恒定角速度围绕与所述轴线相距恒定距离的轴线旋转、且具有沿所述轴线(即“螺线轴线”)恒定线速度的点的轨迹。螺旋由螺旋半径和螺旋节距长度完全限定。螺旋节距长度是沿螺旋轴线的轴向距离,其中,在中心线上描述围绕螺旋轴线的一个完整旋转。该螺旋节距长度在下文中用“lo”表示。在螺旋的一圈上,中心线本身具有以毫米表示的长度“s”。本领域技术人员清楚的是,在所有时间都成立“s≥lo”,当线材是直的时等式成立。需要指出的是,螺旋节距长度“lo”和螺旋中心线长度“s”必须通过对经单独化处理的钢元件的测量来获得。当基于钢帘线的横截面借助确定螺旋半径和捻距而间接测量钢元件的这些参数时,放弃了这些钢元件彼此间可能具有的影响。

5、钢元件的中心线必须在所述钢元件中每个丝线受到半牛顿的张力的情况下进行测量。这是为了确保在归一化的张力下测量螺旋形状。因此,如果钢元件是单个丝线,则轴向施加0.5牛顿以确定“s”和“lo”。如果钢元件包括两个丝线,则施加1牛顿的张力,等等。发明人注意到,由于“s”和“lo”的测量对所使用的丝线的类型不是特别敏感,所以允许测试力发生一些变化。

6、根据钢帘线的已知的量n、a和s,可以计算量“p”:

7、

8、其中,“π”是平面中任何圆的周长与直径的比率,“e”是制成线材的材料的拉伸模量,在钢的情况下并且为了本技术的目的,该拉伸模量为约200000n/mm2。由此得出“p”具有力的量纲,并且因此可以用牛顿表示。

9、量“p”是钢帘线在低伸长率下拉伸刚度的量度。“拉伸刚度”是所施加的伸长率与所产生的力(以牛顿为单位)之间的比例常数。“低伸长率”是远低于“结构伸长率”的伸长率(参见下文)。注意,为了本技术的目的,在下文中用“∈”表示的“伸长率”是指延长量与初始长度的比率“δl/l”,该比率不以百分比表示。如果“伸长率”以百分比表示,则将指明。

10、量“p”不是参数的随机集合。它结合了螺旋的几何形状“s”,“n”个丝线本身通过横截面积“a”的弯曲刚度和抗扭刚度以及材料性能“e”。它是利用卡斯第安诺第二定理(castigliano’s second theorem)在对螺旋线材的弯曲、扭转和拉伸的虚功考虑下非轻易地得出的。

11、当“p”大于50牛顿时,本发明的钢帘线表现出在低伸长率下具有足够大的拉伸刚度的所需性能。可能的话,“p”高于70、85或90牛顿。如果“p”大于300牛顿,或甚至大于250、200、150或125牛顿,则初始抗拉刚度变得太大并且钢帘线对于其目的变得不那么有用。最好是“p”值在85和125之间。这种钢帘线对于零度应用(zero-degree application)显示出足够的延长能力,并且同时在轮胎的带束层中产生足够的弯曲刚度。发明人推测,带束层的增加的刚度可能对轮胎的噪音产生具有积极影响。

12、任何类型的钢都可用于丝线,只要能够以线材形式获得该类型的钢。典型的钢是碳含量为0.04质量百分比与0.20质量百分比之间的低碳钢。替代地,可以使用不锈钢。不锈钢的最小铬含量为11%。更优选地,丝线的钢由具有以下典型成分的高碳钢制成:最小碳含量为0.65%,锰含量为0.40%至0.70%,硅含量为0.15%至0.30%,最大硫含量为0.03%,最大磷含量为0.30%,所有百分比均为重量百分比。仅有痕量的铜、镍和/或铬。用于高拉伸的钢帘线的典型钢轮胎帘线成分具有约0.80重量百分比、例如0.78至0.82重量百分比的最小碳含量。

13、丝线的抗拉强度为至少2000n/mm2,或甚至高于2500、2700或高于3000n/mm2。由于丝线非常严重地变形,所以丝线的延展性都很重要。因此,丝线在断裂之前应至少能够在1米的长度上进行200次扭转。甚至更好的是该丝线能够在一米的长度上承受超过250、300、350或400次扭转。

14、钢丝可以涂覆有金属或金属合金,其促进对弹性体例如橡胶的粘附。实现这一点的特别优选的合金是铜基合金,例如黄铜或青铜。近来,已经考虑了基于黄铜的与一种或两种附加金属例如钴、镍、锰或甚至铁的三元合金或四元合金。锌金属也是橡胶可以粘附的可行的基底。

15、在另一种优选的实施例中,丝线具有等效直径“d”,使得“a=πd2/4”,并且其中,无量纲的比率“s/d”小于30、或甚至小于25。如果该比率变得高于30,则

16、(a)丝线变得太细而不能抵抗弯曲;

17、(b)在丝线数量“n”有限的情况下,丝线变得太细而不能达到足够的断裂载荷;

18、根据另一种优选的实施例,比率“lo/s”小于0.95、或甚至小于0.945。下标“o”是指钢帘线的“打开状态”。“打开状态”是指钢元件是独立的、彼此松散的、可相对于彼此运动。该比率是重要的,因为该比率的倒数表示在完全平直之前经单独化处理的钢元件具有多少可用的“额外长度”。上限0.95意味着在受到足够大的载荷下完全平直之前,经单独化处理的钢元件具有至少5.26%的可用的“额外长度”(s-lp)/lo。

19、当钢帘线在旋转受限端的边界条件下被加载时,随着螺旋钢元件围绕彼此扭转,元件中的钢丝将彼此接触。在该“闭合状态”中,钢帘线中的钢丝彼此接触、并且彼此阻碍。钢丝不能进一步平直。在“闭合状态”中,钢丝将展现出以毫米表示的节距长度“lc”。比率“lc/s”是丝线变直的程度的指标。该比率应尽可能高,即尽可能接近1。“lc/s”优选大于0.98、或甚至更好地大于0.985。通过使用较少数量“n”的丝线和相对于“s”具有较小直径“d”的丝线,获得大的“lc/s”比率。

20、在另一种优选的实施例中,“结构伸长率”“∈0”大于3.5%且小于10%。为了本技术的目的,“结构伸长率”“∈0”定义为(lc-l0)/lo。甚至更优选的是,其大于3.75、或4.00、或4.25或4.50%或4.75%或甚至大于5.0%。本发明人相信可以实现结构伸长率高达10%的钢帘线。

21、根据本发明的另一种优选的实施例,要求保护一种在结构伸长率“∈0”处具有预先确定的力的钢帘线:将钢帘线延长、拉伸至结构伸长率“∈0”所需的力大于50n但小于100n。在这相对窄的窗口内,低伸长率下的抗拉刚度正好适合于本技术。如果“∈0”处的力低于50n,则帘线最初太弱并且在低伸长率区域中不会提供足够的反作用力。如果“∈0”处的力变得大于100n,则帘线变得太硬,并且在构建轮胎期间不容易延长。

22、在另一种优选的实施例中,钢元件的数量为二、三或四。不建议多于四个,因为当这些钢元件被拉伸对齐时它们彼此阻碍,即“lc/s”值变得太低,也就是说难以达到所需的结构伸长率。

23、相应地,一个钢元件内的丝线的数量是一、二或三中的一者。即:钢元件可以在一个钢帘线内具有不同数量的丝线。优选地,每个钢元件中的钢丝的数量为一、二或三,即:所有钢元件具有相同数量的钢丝。

24、优选地,丝线的总数“n”为2至8,其中包括边界2和8。

25、根据本发明的第二方面,描述了一种制造钢帘线的方法,该方法包括以下步骤:

26、(a)从卷筒退绕多个具有直径de的钢元件。可以通过对钢丝进行扭转并将其卷绕到卷筒上来制备这些钢元件。替代地,这些钢元件是不经扭转而卷绕在卷筒上的一个或多个钢丝;

27、(b)其次,提供“心线材”。该心线材是为钢元件提供正确预成形的手段、工具。心线材具有直径“d”;

28、(c)然后沿帘线扭转方向、以每单位长度“nc”次的扭转数、围绕心线材对所述钢元件进行扭转。由此得到中间帘线。在该中间帘线中,钢元件已经获得一定程度的塑性变形,从而得到螺旋;

29、(d)此后,通过从中间帘线旋出、扭转出心轴帘线而从中间帘线移除心线材;

30、(e)将得到的钢帘线卷绕在最终卷筒上。

31、在本方法的一种优选的变型方案中,所得到的钢帘线总共包括“n”个钢丝,所述钢丝中的每个钢丝具有以平方毫米表示的横截面积“a”,钢元件在经单独化处理之后并且在所述钢元件中的每个丝线受到半牛顿的张力的情况下具有中心线,所述中心线具有螺旋形状,其中,钢元件的中心线在一个节距上的长度为“s”毫米,使得以牛顿表示的量“p”:

32、

33、大于50牛顿,并且其中,“e”是钢的模量。

34、按照惯例,在本技术中:扭转数的符号表示扭转方向:如果“nc”是负数,则这对应于在“s”方向上扭转“nc”次。相反,如果“nc”是正数,则这对应于在“z”方向上扭转“nc”次。

35、心线材的存在对于该方法很重要。心线材是移动成形销、移动刺状物、心轴,围绕其塑性地形成钢元件。在用于制造开放式帘线的现有技术方法中,通过在销上引导丝线来预成形各丝线。该技术在使丝线成形的能力方面具有限制,因为丝线在预成形期间可能过度应变,导致横向裂纹和较低的疲劳寿命。另一方面,当制造由通过虚捻而预成形的不同股制成的伸长帘线时,可给出的预成形程度存在限制。心线材的存在大大扩展了可给出的预成形程度的限制。

36、优选地,在步骤(c)中,围绕心线材卷绕钢元件,即:心线材具有相对于中间帘线的中心位置。

37、优选地,在步骤(c)中,已经处理了中间帘线以获得零或接近零的残余扭转。这可以借助一个或多个平直器或一个或多个虚捻机来完成。这是本领域技术人员已知的流程。

38、可以通过如下方式来执行本方法,即在步骤(c)之后首先将中间线材卷绕到中间线材卷筒上并且在下一步骤中从所述中间卷筒退绕到执行步骤(d)的另一设备。

39、本方法也可以在没有中间卷绕的情况下执行,即:中间帘线直接从执行步骤(c)的设备引导到执行步骤(d)的设备,而不使用中间卷筒。

40、在详述步骤(d)的另一种实施例中,例如通过从中间卷筒退绕或通过从执行步骤(c)的设备直接移动到执行步骤(d)的设备来使中间帘线线性运动。心线材通过围绕中间帘线相对旋转的飞轮环而从中间帘线“转出”,从而留下作为钢帘线的钢元件。以这种方式,中间线材分成最终钢帘线和心线材。钢帘线和心线材卷绕在单独的从动卷筒上。

41、要注意的是,在步骤(d)中,帘线的加捻没有改变。也就是说,为了容易地移除心线材而没有将帘线扭转开并随后使帘线再次闭合到最后步骤。本发明人的经验是,这种流程不能正常运行,因为由于丝线的反复扭曲,钢帘线的伸长率有损失。

42、飞轮环围绕中间帘线相对于其旋转。存在两种极端情况:(i)中间帘线被迫使围绕其轴线转动,并且通过静止的飞轮环在具有静止的轴线的从动卷筒上拉动心线材,或者(ii)中间帘线不旋转,并且通过围绕帘线转动的飞轮环在钢帘线的相同捻距处转出心线材。(i)和(ii)的混合也是可能的,但更复杂,因此不太优选。

43、本方法的一种优选的实施例是心轴卷筒和收线卷筒二者具有静止的轴线。这可以通过将从动收线卷筒放置在具有围绕支架转动的飞轮环的束线机的支架上来实现。即:从动收线卷筒位于飞轮环内。心线材在束线机的入口处通过飞轮环从中间帘线引出,并卷绕在从动的外部的心轴卷筒上。钢帘线在束线机的入口处笔直地行进,并卷绕在收线卷筒上。由于在操作期间没有引入塑性扭转,所以钢元件的预成形得以保持并且因此伸长性能保持最佳。

44、这种情况也可以逆转,尽管这稍微不那么优选。在这种情况下,从动心轴卷筒位于支架上,飞轮环围绕该支架转动,并且收线卷筒位于支架外。由于钢帘线通常稍微更难以处理,所以将钢帘线引导到中间帘线之外可能有些困难。

45、心线材的直径d相对于元件的直径de是重要的,因为这决定了可以获得的预成形程度。预成形程度决定了螺旋的半径。优选地,d/de的比率在0.5与2之间。当钢元件是丝线时,优选的是该比率在较高侧,例如在0.8至2之间,或甚至在1至2之间,包括边界。另一方面,当钢元件由多个钢丝制成时,优选朝下侧的比率,例如在0.5至1.2之间,或甚至在0.5至1.0之间,包括边界。

46、螺旋节距长度“lo”与螺旋的半径一同确定中心线的长度“s”。为了使量“p”足够大,中心线的长度“s”必须足够小。因此,为了获得钢帘线的所需特征,钢帘线中引入的扭转数必须足够大。发明人宣称,所述中间帘线中单位长度的扭转数nc必须至少为每米150次扭转。即捻距小于6.666..mm。

47、备注:钢帘线中的螺旋节距长度“lo”大于,最好是等于,给予中间帘线中的钢元件的捻距。实际上,当从中间钢帘线解开时,塑性变形的钢元件将回弹。回弹量将取决于材料性能,例如钢的屈服强度和由心线材给出的曲率。因此,在中间帘线中施加的扭转数“nc”和螺旋半径(de+d)/2不允许推导出最终钢帘线上的“s”和“lo”:这些量必须在最终钢帘线上测量。

48、钢元件中的钢丝以元件扭转数ne扭转在一起。该数目适用于中间帘线中存在的钢元件。在下文中,在装配到中间帘线中之前给予钢元件的扭转数将命名为“ne”。当装配中间帘线时,可以使用多种技术:

49、钢元件与心线材一同可借助束线而扭转在一起。在该技术中,当钢元件和帘线二者的扭转方向相同时,钢元件中的扭转数“ne”加到在形成帘线期间的扭转数“nc”。于是,ne等于“ne+nc”。这得到第一优选的实施例,其中将钢元件扭转成沿帘线扭转方向扭转数为ne的钢元件,所述元件扭转数大于所述帘线扭转数nc。

50、在一种优选的实施例中,由钢丝获得的扭转总数“ne”大于200,或大于250、300或甚至大于350次扭转/米。

51、当以束的形式提供钢元件时,最终存在于钢元件中的扭转数ne等于nc。在本技术的范围内,“束”是指一组没有扭转在一起(即“ne”为零)的平行钢丝。

52、在另一种优选的实施例中,钢元件中的丝线首先沿与帘线扭转方向相反的方向扭转至扭转数“ne”,然后与心线材一起进行扭转。在钢元件中得到的每米扭转数ne于是为ne+nc,这意味着所述钢帘线的所述钢元件中的丝线被扭转至绝对的元件扭转数|ne|,其小于绝对的帘线扭转数|nc|。

53、在钢元件中的扭转数“ne”等于帘线扭转数“nc”但与其相反的极端情况下,可以使所得的“ne”任意地小,例如小于每米10次扭转或甚至每米零次扭转。

54、后两种实施例具有附加的优点,因为当钢元件在进入中间帘线时该钢元件被拆开,所以它们已经获得了一些塑性变形而成为螺旋形状。这导致非常松散的结构,进一步促使增加的结构伸长率,而不在低伸长率下给出纵向刚度。

55、在一种替代的方法中,钢元件与心线材可以借助并捻而扭转在一起。在该技术中,当扭转成中间帘线时,丝线在装配之前的扭转数“ne”基本上不改变,即“ne”保持等于“ne”。当钢元件被集束时,即“ne”为零,得到最后描述的实施例,即“ne”小于每米10次扭转或者为零次。对于该实施例,钢元件在被并捻到中间帘线中之前呈现为卷筒上的平行的线材。例如,其上分别具有两个线材的三个卷筒可以并捻到中间帘线中,该中间帘线中具有三个钢元件以及心线材。

56、从上文可以清楚地看出,心线材仅具有临时功能,并从中间帘线去除。心线材可以是包括或者由金属线、钢线、钢帘线、有机纱线、有机帘线、有机丝线组成的组中的一者。由于给予钢元件的帘线扭转数可能非常高,所以心线材被强烈地轴向压缩,特别是当使用束线工艺时。因此,有机纱线、有机帘线或有机丝线可能具有优势。当使用金属线时,可以通过在进入束线机之前对心线材施加大的张力来克服压缩。

本文地址:https://www.jishuxx.com/zhuanli/20240615/69958.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表