一种PLA与竹纤维混纺的水刺无纺布生产方法与流程

- 国知局

- 2024-07-11 14:42:04

本发明涉及纺织,尤其涉及一种pla与竹纤维混纺的水刺无纺布生产方法。

背景技术:

1、随着人们生活水平的提高,人们对特制纺织品的要求越来越高,如高端订制的手提袋、伤口绷带外层等。

2、聚乳酸(polylacticacid,pla),是经过以玉米为代表的自然界中的农作物发酵和聚合而来,通过熔融纺丝等工艺获得的纤维。pla纤维在自然界中可自然降解,在土壤或海水中经微生物作用下可很快分解为二氧化碳和水,燃烧时不会散发毒气。同时,pla纤维具还有良好的透气性、舒适性和生物相容性。

3、竹纤维被称为“会呼吸的纤维”,具备优良的透气性、吸湿排湿性、耐磨性、抗紫外线性能、抗静电、防臭和除异味。

4、因此,可尝试将pla与竹纤维混纺,获得一种具备可降解、抗菌、防臭、透气、吸湿排湿、耐磨等优良性能的无纺布。

技术实现思路

1、本发明所要解决的技术问题在于提供一种pla与竹纤维混纺的水刺无纺布生产方法,采用该方法生产出的水刺无纺布具备优良的可降解、抗菌、防臭、透气、吸湿排湿、耐磨性能,同时其吸水渗透相对脱脂产品更为缓慢,适用于高端订制的手提袋、伤口绷带外层等产品领域。

2、本发明采用以下技术方案解决上述技术问题:

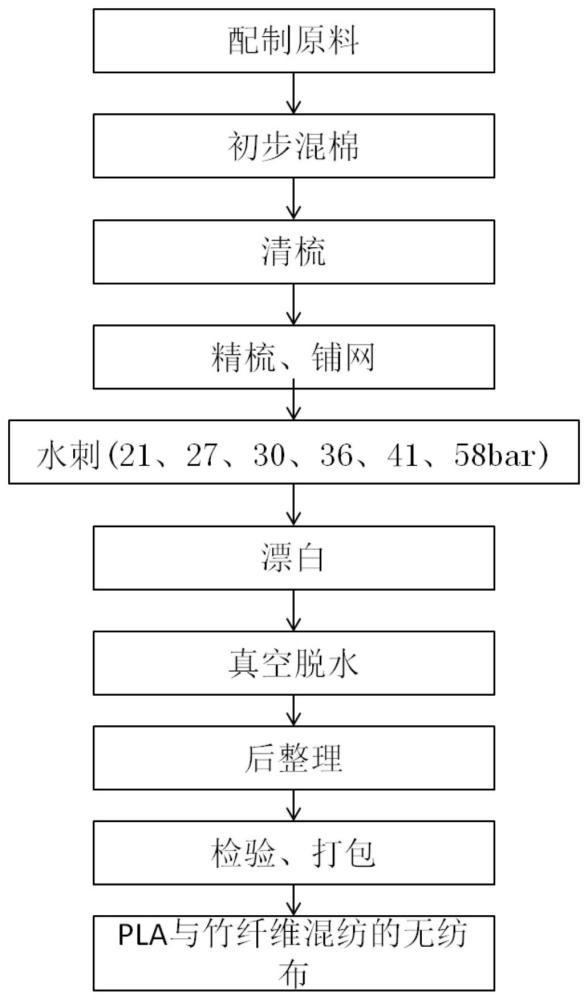

3、一种pla与竹纤维混纺的水刺无纺布生产方法,包括如下步骤:

4、(1)配制原料

5、按照“75%pla+25%竹纤维”的配比准备相应纤维原料;

6、(2)初步混棉

7、将前述配比的pla纤维和竹纤维原料进行初步混合,得混合纤维;

8、(3)清梳

9、对初步混合后的混合纤维进行开松、混合和梳理;

10、(4)精梳、铺网

11、对清梳后的混合纤维进行精梳处理,并铺成pla/竹纤维网;

12、(5)水刺

13、利用水刺机对预湿过的pla/竹纤维网进行水刺,使纤维缠结形成pla/竹纤维混纺水刺无纺布;再利用轧车、收卷机将pla/竹纤维混纺水刺无纺布打卷;水刺机依次设置有六个水刺头,水刺压力依次为21bar、27bar、30bar、36bar、41bar、58bar;

14、(6)漂白

15、将pla/竹纤维混纺水刺无纺布卷放入煮漂机中,先常温投入前处理剂,再以1.8~2.2℃/min的升温速度加热升温至58~62℃,并投入h2o2保温15~25min;接着再以1.8~2.2℃/min的升温速度加热升温至98~105℃,保温55~65min;接着,降温到62~68℃排水,随后65~75℃保温15~20min,再降温至62~68℃排水;最后,在煮漂机中加入水、柠檬酸对漂白后的无纺布卷进行中和水洗处理;

16、(7)真空脱水

17、对pla/竹纤维混纺水刺无纺布卷进行真空脱水;

18、(8)后整理

19、将脱水后的pla/竹纤维混纺水刺无纺布卷吊装在“功能性后整理生产线”加工;所述“功能性后整理生产线”加工流程依次为放卷、储布、重轧机重轧、过液、轧车轧布、烘筒烘干、圆网烘干、收卷。

20、作为本发明的优选方式之一,所述步骤(2)中,采用手工或机械方式将pla纤维和竹纤维原料进行初步混合。

21、作为本发明的优选方式之一,所述步骤(3)中,清梳的具体工序为:往复抓棉机抓棉,分离器过棉,单轴流开棉机开棉,开棉机开松,异纤机除杂,多仓混棉机混棉,梳棉机梳理,大仓混棉机混棉,精开棉机开松;最终,将开松混合好的纤维输出至下道工序。

22、作为本发明的优选方式之一,所述步骤(4)中,精梳、铺网的具体工序为:利用低架梳理机将清梳后的混合纤维梳理成单纤维组成的薄纤网,再通过交叉铺网机增加其面密度及厚度,再通过牵伸机增加纤网杂乱度,再通过高架梳理机为纤网上下叠铺一层薄纤网,最后在合网帘作用下合并进入下道工序。

23、作为本发明的优选方式之一,所述步骤(5)中,pla/竹纤维网经过预湿处理,压实蓬松的纤网,排出线网中空气;预湿过的纤维网进入水刺机后,水刺头喷水板的喷水孔喷射多股水射流,垂直射向纤网,在水射流的冲击与反弹水射流的双重作用下,纤网中的纤维发生缠结、穿插。

24、作为本发明的优选方式之一,所述步骤(6)中,常温指22~25℃,前处理剂为精炼剂-f40和稳定剂n100。

25、作为本发明的优选方式之一,所述步骤(7)中,在温度30~32℃、相对湿度60%~68%的生产环境中,利用真空抽吸机对漂白后的pla/竹纤维混纺水刺无纺布卷进行真空脱水,脱水风机工作负压6~7bar,脱水时间35~40min,使其含水率保持在42%~45%范围内。

26、作为本发明的优选方式之一,所述步骤(8)中,“功能性后整理生产线”的放卷、储布、重轧机重轧、过液、轧车轧布、烘筒烘干、圆网烘干、收卷工序依次对应设备为放卷机、储布架、重轧机、带液料槽、轧车、烘筒烘干机、圆网烘干机、收卷机。

27、作为本发明的优选方式之一,关于所述“功能性后整理生产线”工序:

28、①脱水后的布卷吊装在放卷机上,以6~9r/min的速度回转5~8min;

29、②将重轧机的轧辊压力设定2.6~2.8bar,使pla/竹纤维混纺水刺无纺布经过重轧后含水率控制在32~38%范围内;

30、③将带液料槽的液位高度保持在11~14cm,布浸入液体里的长度在22~25cm;

31、④将轧车压力设定3.1~3.4bar,使过液槽后的水刺布经轧车后,带液率控制在48~50%范围内;同时,调整轧车橡胶辊的左、中、右压力,使其偏差小于0.1bar,保证轧车后的带液率左中右偏差小于1%;

32、⑤烘筒烘干机温度100~105℃,蒸汽压力3.2~3.5bar;

33、⑥圆网烘干机温度100~105℃,风机速度频率33hz;

34、⑦收卷机采用加压被动收卷,收卷速度75~80m/min。

35、作为本发明的优选方式之一,所述生产方法还包括步骤(9),检验、打包:

36、将收卷好的布卷转移至验布工序进行布面缺陷检测,修复和剔除布面缺陷;随后将检验后的宽幅水刺布卷分切、打包。

37、作为本发明的优选方式之一,制得的所述pla与竹纤维混纺的水刺无纺布用于制备订制手提袋及伤口绷带外层。

38、本发明相比现有技术的优点在于:采用本发明方法生产出的无纺布产品具备优良的可降解、抗菌、防臭、透气、吸湿排湿、耐磨性能,同时其吸水渗透相对脱脂产品更为缓慢,适用于高端订制的手提袋、伤口绷带外层等产品领域。

技术特征:1.一种pla与竹纤维混纺的水刺无纺布生产方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的pla与竹纤维混纺的水刺无纺布生产方法,其特征在于,所述步骤(3)中,清梳的具体工序为:往复抓棉机抓棉,分离器过棉,单轴流开棉机开棉,开棉机开松,异纤机除杂,多仓混棉机混棉,梳棉机梳理,大仓混棉机混棉,精开棉机开松;最终,将开松混合好的纤维输出至下道工序。

3.根据权利要求1所述的pla与竹纤维混纺的水刺无纺布生产方法,其特征在于,所述步骤(4)中,精梳、铺网的具体工序为:利用低架梳理机将清梳后的混合纤维梳理成单纤维组成的薄纤网,再通过交叉铺网机增加其面密度及厚度,再通过牵伸机增加纤网杂乱度,再通过高架梳理机为纤网上下叠铺一层薄纤网,最后在合网帘作用下合并进入下道工序。

4.根据权利要求1所述的pla与竹纤维混纺的水刺无纺布生产方法,其特征在于,所述步骤(5)中,pla/竹纤维网经过预湿处理,压实蓬松的纤网,排出线网中空气;预湿过的纤维网进入水刺机后,水刺头喷水板的喷水孔喷射多股水射流,垂直射向纤网,在水射流的冲击与反弹水射流的双重作用下,纤网中的纤维发生缠结、穿插。

5.根据权利要求1所述的pla与竹纤维混纺的水刺无纺布生产方法,其特征在于,所述步骤(6)中,常温指22~25℃,前处理剂为精炼剂-f40和稳定剂n100。

6.根据权利要求1所述的pla与竹纤维混纺的水刺无纺布生产方法,其特征在于,所述步骤(7)中,在温度30~32℃、相对湿度60%~68%的生产环境中,利用真空抽吸机对漂白后的pla/竹纤维混纺水刺无纺布卷进行真空脱水,脱水风机工作负压6~7bar,脱水时间35~40min,使其含水率保持在42%~45%范围内。

7.根据权利要求1所述的pla与竹纤维混纺的水刺无纺布生产方法,其特征在于,所述步骤(8)中,“功能性后整理生产线”的放卷、储布、重轧机重轧、过液、轧车轧布、烘筒烘干、圆网烘干、收卷工序依次对应设备为放卷机、储布架、重轧机、带液料槽、轧车、烘筒烘干机、圆网烘干机、收卷机。

8.根据权利要求7所述的pla与竹纤维混纺的水刺无纺布生产方法,其特征在于,关于所述“功能性后整理生产线”工序:

9.根据权利要求1所述的pla与竹纤维混纺的水刺无纺布生产方法,其特征在于,所述生产方法还包括步骤(9),检验、打包:

10.根据权利要求1~9任一所述的pla与竹纤维混纺的水刺无纺布生产方法,其特征在于,制得的所述pla与竹纤维混纺的水刺无纺布用于制备订制手提袋及伤口绷带外层。

技术总结本发明提供了一种PLA与竹纤维混纺的水刺无纺布生产方法,包括如下步骤:(1)按照“75%PLA+25%竹纤维”的配比准备相应纤维原料;(2)初步混棉;(3)清梳;(4)精梳、铺网;(5)水刺,水刺压力依次为21bar、27bar、30bar、36bar、41bar、58bar;(6)漂白;(7)真空脱水;(8)后整理。采用本发明方法生产出的无纺布产品具备优良的可降解、抗菌、防臭、透气、吸湿排湿、耐磨性能,同时其吸水渗透相对脱脂产品更为缓慢,适用于高端订制的手提袋、伤口绷带外层等产品领域。技术研发人员:魏士付,王贵红,丁毅,熊英受保护的技术使用者:安庆华维产业用布科技有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240615/69963.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表