一种特深黑棉纤维的染色方法与流程

- 国知局

- 2024-07-11 14:43:02

本申请涉及散纤维染色,尤其是涉及特深黑棉纤维的染色方法。

背景技术:

1、市场上对黑色尤其是超级黑、特深黑的棉纤维需求量大,其中,特深黑的棉、纱占比超过30%,现染厂为达到特深黑深度,通常采用提高染料用量到10%及以上、增加元明粉、提高前处理强度等或采用染料公司推出的超级黑染料等,成本较常规黑色增加至少600-800元/吨,黑色的服饰、棉、纱产品等一般属于大众款式的产品,本身利润非常微薄,通常印染厂染此订单一般都是亏损,无法保证企业持续健康发展,其次,增加染料及元明粉用量,污水排水量及无机盐含量提高,污水处理成本也非常高,也不符合绿色环保发展的要求,不符合色纺智能化发展趋势。综合市场需求量大、低成本、绿色环保、顺畅纺纱等需求,现有的特深黑棉染色工艺较难满足要求,急需用新的染色工艺突破低成本前提下特深色染料在棉纤维上染不深的技术瓶颈。

技术实现思路

1、为了解决上述至少一种技术问题,开发一种实用性强、染色成本优势明显、节能环保的特深黑染料在棉纤维上的染色方法。本申请提供了一种特深黑棉纤维的染色方法。

2、一方面,本申请提供了一种特深黑棉纤维的染色方法,包括以下步骤:

3、s1、将散纤维使用打饼机制成棉饼吊入染缸内,染缸进水、试压,保证棉饼底部和上部无漏压;

4、s2、进行前处理,向染缸内加入低温前处理助剂,以1-2℃/min的升温速率升温至50-60℃并保持15-30min;

5、s3、染色,向染缸内加入染色液,保持53-60℃,运行3-8min,加入元明粉,保持53-60℃,运行10-18min,加入碱液,保持53-60℃,运行30-60min;

6、s4、染色完成后,对棉饼依次进行酸洗、皂洗和热水洗;

7、s5、加入固色剂和柔软剂,保持40-58℃固色柔软处理28-35min,出缸,完成染色。

8、在一些实施方式中,所述步骤s2中使用的低温前处理助剂包括以下成分:果胶酶0.5-1g/l、纤维素酶1-2g/l、冰醋酸1.5-3g/l;以上各组分的浓度均为将低温前处理助剂加入到染缸后的浓度。

9、在一些优选的实施方式中,所述低温前处理助剂包括以下成分:果胶酶0.8g/l、纤维素酶1.2g/l、冰醋酸2.2g/l;所述低温前处理助剂的用量为棉饼重量的8wt%,低温前处理助剂主要使用效果温和的生物酶和酸性较小的冰醋酸,一方面对环境友好,另一方面对棉纤维的损伤小,保留棉纤维本身的性质,由此制得的产品触感更好。采用低温保护型工艺,棉纤维未受损伤,制得的特深黑棉保留棉纤维本身的性质,可纺性与原棉接近,有利于色纺自动化的发展。

10、在一些优选的实施方式中,所述低温前处理助剂中还包括复合渗透剂,所述低温前处理助剂中还包括复合渗透剂,所述复合渗透剂包括重量比为1-2.5:3-7:0.4-1.5:15-20的氯化辛、乳酸、脂肪醇聚氧乙烯醚磷铵盐和水;所述复合渗透剂的的用量为棉饼重量的0.5-2wt%,此处的棉饼重量指的是棉饼中散纤维的干重,所述复合渗透剂的的用量可以为棉饼重量在0.5-2wt%范围内的任一值,例如0.6wt%、0.8wt%、1.5wt%或2wt%,包括但不限于以上的数值。

11、复合渗透剂不仅在棉饼的前处理过程中使纤维膨胀,同时还含有阳离子表面活性剂有利于后期棉纤维对染料的吸附和捕获。氯化辛、乳酸和脂肪醇聚氧乙烯醚磷铵盐进行复配,使棉纤维的微观纤维结构中的膜结构的孔隙增大,同时表面活性剂赋予染料更好的亲水性,从而使染料更好地渗透入棉纤维内部,同时,渗透入棉纤维内部的染料色牢度更强,也不易被后续的酸洗、皂洗和热水洗过程洗脱。

12、在一些优选的实施方式中,所述复合渗透剂包括重量比为2:6:0.8:18的氯化辛、乳酸、脂肪醇聚氧乙烯醚磷铵盐和水,所述复合渗透剂的的用量为棉饼重量的1.3wt%。

13、在一些实施方式中,所述步骤s3中,所述染色液的组成成分包括5-11wt%的特深黑染料、20-30wt%的有机溶剂、5-10wt%的柠檬酸钠、1-2wt%的保护剂、1-1.5wt%的均染剂,余量为水;所述染色液的浴比为1:10-1:50;所述有机溶剂选自乙醇、丙酮、异丙醇中的一种或多种。

14、在一些优选的实施方式中,所述染色液的组成成分包括8wt%的特深黑染料、28wt%的有机溶剂、6wt%的柠檬酸钠、1.8wt%的保护剂、1.2wt%的均染剂和余量的水;所述染色液的浴比为1:20;所述有机溶剂为异丙醇。

15、所述保护剂和均染剂均为市售,均可以通过简单购买方式获得。

16、在传统的染色工艺中,使用特深黑染料对棉纤维进行染色时,要使纤维达到特深黑的颜色深度通常需要较高的染料用量,而本申请中在正常盐碱和正常前处理强度的前提下只需要较低用量的特深黑染料即能实现特深黑的颜色深度。

17、在一些实施方式中,所述步骤s3中,在进行染色前,调节染缸内液体的ph为8.0-9.0。

18、在一些实施方式中,所述步骤s3中,元明粉的用量为20-90g/l,碱的用量为10-30g/l。本申请中,元明粉和碱的用量均为常规染色工艺中的正常盐碱用量,并为额外增加盐碱用量,不会产生含有过多盐碱的废水,对环境较为友好。

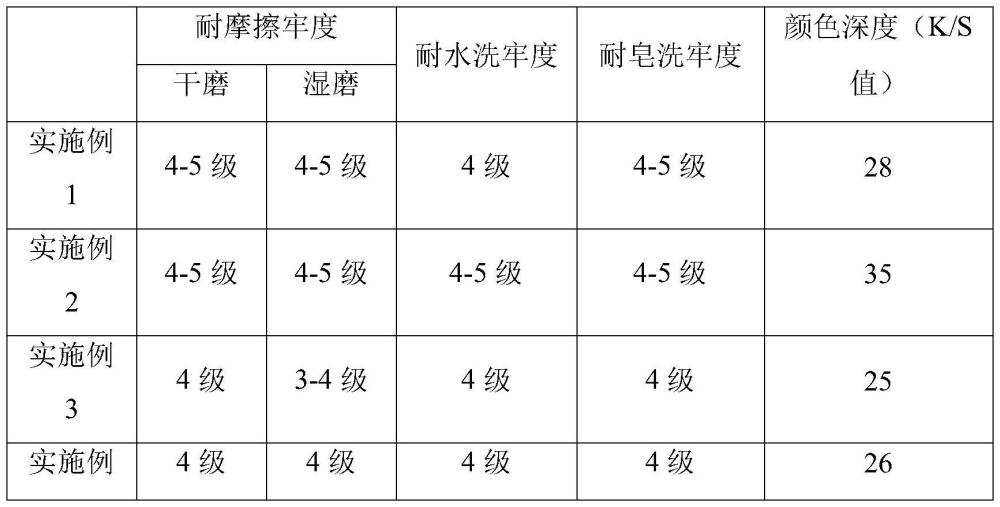

19、在一些实施方式中,所述步骤s4中,所述酸洗过程中,使用常温酸洗液酸洗5-10min,使用的酸洗液为2-5g/l的硫酸或冰醋酸,酸洗液的用量为棉饼重量的0.5-1wt%,常温酸洗后进行排水。

20、在一些实施方式中,所述步骤s4中,所述皂洗过程中,使用的皂洗剂的用量为棉饼重量的0.5-2wt%,皂洗时间为10-15min;所述皂洗剂为市售皂洗剂,可通过一般方式直接获得。

21、在一些实施方式中,所述步骤s4中,所述热水洗过程中,控制水温50-65℃,控制热水洗时间为3-8min。

22、在一些实施方式中,所述步骤s5中,固色剂的用量为棉饼重量的0.5-2wt%,柔软剂的用量为棉饼重量的0.5-2.5wt%。

23、在一些优选的实施方式中,所述步骤s5中,固色剂的用量为棉饼重量的1wt%,柔软剂的用量为棉饼重量的0.8wt%。

24、在一些优选的实施方式中,所述固色剂包括重量比为1:0.3-0.7:0.1-0.3:12-20的脂肪醇聚氧乙烯醚、茶皂素、硫酸镧和水。

25、综上所述,本发明包括以下至少一种有益技术效果:

26、1.本申请中的特深黑散纤维的染色方法将散纤维染至特深黑的颜色深度所需要的成本与染至常规黑色的成本接近,比常规染色方法染至特深黑的平均成本低600-800元/吨。

27、2.本申请中的特深黑散纤维的染色方法中元明粉和碱的用量均为常规染色工艺中的正常盐碱用量,并为额外增加盐碱用量,也未增加前处理强度,在实现了特深黑染色的前提下,减少污水中染料、元明粉的含量,降低污水处理难度,符合国家绿色环保要求。

技术特征:1.一种特深黑棉纤维的染色方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的特深黑棉纤维的染色方法,其特征在于,所述步骤s2中使用的低温前处理助剂包括以下成分:果胶酶0.5-1g/l、纤维素酶1-2g/l、冰醋酸1.5-3g/l。

3.根据权利要求1所述的特深黑棉纤维的染色方法,其特征在于,所述步骤s2中,所述低温前处理助剂中还包括复合渗透剂,所述复合渗透剂包括重量比为1-2.5:3-7:0.4-1.5:15-20的氯化辛、乳酸、脂肪醇聚氧乙烯醚磷铵盐和水;所述复合渗透剂的的用量为棉饼重量的0.5-2wt%。

4.根据权利要求1所述的特深黑棉纤维的染色方法,其特征在于,所述步骤s3中,所述染色液的组成成分包括5-11wt%的特深黑染料、20-30wt%的有机溶剂、5-10wt%的柠檬酸钠、1-2wt%的保护剂、1-1.5wt%的均染剂,余量为水;所述染色液的浴比为1:10-1:50;所述有机溶剂选自乙醇、丙酮、异丙醇中的一种或多种。

5.根据权利要求1所述的特深黑棉纤维的染色方法,其特征在于,所述步骤s3中,在进行染色前,调节染缸内液体的ph为8.0-9.0。

6.根据权利要求1所述的特深黑棉纤维的染色方法,其特征在于,所述步骤s3中,元明粉的用量为20-90g/l,碱的用量为10-30g/l。

7.根据权利要求1所述的特深黑棉纤维的染色方法,其特征在于,所述步骤s4中,所述酸洗过程中,使用的酸洗液为2-5g/l的硫酸或冰醋酸,酸洗液的用量为棉饼重量的0.5-1wt%,酸洗时间为5-10min,常温酸洗后进行排水;所述皂洗过程中,使用的皂洗剂的用量为棉饼重量的0.5-2wt%,皂洗时间为10-15min;所述热水洗过程中,控制水温50-65℃,控制热水洗时间为3-8min。

8.根据权利要求1所述的特深黑棉纤维的染色方法,其特征在于,所述步骤s5中,固色剂的用量为棉饼重量的0.5-2wt%,柔软剂的用量为棉饼重量的0.5-2.5wt%。

9.根据权利要求1所述的特深黑棉纤维的染色方法,其特征在于,所述固色剂包括重量比为1:0.3-0.7:0.1-0.3:12-20的脂肪醇聚氧乙烯醚、茶皂素、硫酸镧和水。

技术总结本申请属于散纤维染色技术领域,本申请公开了一种特深黑棉纤维的染色方法。本申请公开的特深黑棉纤维的染色方法包括以下步骤:(1)将散纤维制成棉饼吊入染缸;(2)进行前处理;(3)向染缸内依次加入染色液、元明粉和碱液进行染色;(4)依次进行酸洗、皂洗和热水洗;(5)固色柔软处理后完成染色。本申请中的特深黑散纤维的染色方法将散纤维染至特深黑的颜色深度所需要的成本比常规染色方法染至特深黑的平均成本低600‑800元/吨,同时元明粉和碱的用量均为常规染色工艺中的正常盐碱用量,并为额外增加盐碱用量,也未增加前处理强度,在实现了特深黑染色的前提下,降低污水处理难度,符合国家绿色环保要求。技术研发人员:刘子轩,罗显松,李永良受保护的技术使用者:荆州丝路轩行科技有限公司技术研发日:技术公布日:2024/5/19本文地址:https://www.jishuxx.com/zhuanli/20240615/70073.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表