一种锦/棉混纺织物原位负载氢氧化镁及同浴染色阻燃整理方法

- 国知局

- 2024-07-11 14:43:00

本发明属于纺织品后整理领域,具体涉及一种锦/棉混纺织物原位负载氢氧化镁及同浴整理染色阻燃方法,实现织物“阻燃-染色”同浴整理,及染液废水自动脱色。

背景技术:

1、氢氧化镁(mg(oh)2)是一种白色固体的无机阻燃剂,具有无卤、无毒、无烟、热稳定性好、分解温度高等优点。将氢氧化镁负载在织物表面,织物遇火时,mg(oh)2在340-490℃时发生分解,吸收热量的同时释放大量水蒸气,稀释环境中氧气浓度,起到阻燃的作用。同时,mg(oh)2分解会产生活性氧化镁,既可以起到终止燃烧的作用,也可以吸收燃烧时产生的有害气体和烟雾。

2、锦/棉混纺织物具有棉纤维与锦纶纤维的性能优势,穿着舒适,吸湿透气,耐磨性好,受到大家的欢迎。但棉纤维是高度易燃纤维,当有火源时会快速燃烧,锦/棉织物遇到燃烧时,其中棉纤维燃烧就会产生支架效应,使聚酰胺纤维在燃烧过程中形成的熔滴无法滴落,燃烧产生的热量无法及时散发,会导致织物持续燃烧,所以对锦/棉混纺织物的阻燃整理会更加困难。目前,有关纺织品阻燃整理的办法有四种:分别是浸轧烘培法、浸渍烘燥法、涂布法、喷雾法。最常用的方法是浸轧烘培法和浸渍烘燥法,将配置好的阻燃剂通过轧车浸轧在织物上或者将织物浸泡在阻燃整理液中一段时间,取出烘干,得到有阻燃性能的织物。无论采用哪种方法,要得到有色阻燃纺织品,阻燃染色工艺是分开的,先将织物进行染色整理,再进行阻燃整理或者反之。两步整理的先后顺序尤其重要,需要考虑很多附加因素。比如:阻燃剂是否有颜色,会不会影响染色效果;阻燃剂稳不稳定,会不会与染料发生反应等问题。同时,两步整理工艺流程长,耗时长,工艺复杂。

技术实现思路

1、为了解决现有技术中纺织品阻燃-染色工艺流程复杂、耗时,阻燃整理影响染色效果等问题,本发明提出一种锦/棉混纺织物“阻燃-染色”同浴染整工艺,采用原位沉淀法负载氢氧化镁在锦/棉混纺织物的同时对其进行活性染料染色,实现阻燃染色同浴整理及染色废液降温脱色,缩短工艺流程。同时,采用氢氧化镁作为阻燃剂,具有热稳定性好、分解温度高不产生有毒气体且可抑制烟雾和卤化氢等毒性气体的生成,对环境友好无污染的优势。

2、一种锦/棉混纺织物原位负载氢氧化镁及染色阻燃同浴整理方法,在染色过程中将氢氧化镁原位负载在锦/棉混纺织物表面,实现织物染色阻燃同浴整理;再利用降温的方法实现染液废水降温脱色。

3、进一步地,上述技术方案中,所述方法包括如下步骤:

4、配置氯化镁、活性染料和表面活性剂的混合溶液,混合溶液中氯化镁的浓度为0.8-1.4mol/l,活性染料的用量是1-3%,优选为2%(o.w.f);将锦/棉混纺织物在混合溶液中浸泡1-5h(优选为4h),之后在常温振荡式染色小样机对锦/棉混纺织物进行染色试验。室温织物入染,升温至80-95℃,按氯化镁与氢氧化钠摩尔比1:1-1:3加入氢氧化钠,保温时间0.5-2h(优选为1.5h),不冷却即刻取出织物,水洗、干燥,得到阻燃染色织物。所述染液冷却至20℃后,染液中残余的氢氧化镁可实现染液废水的脱色。

5、进一步地,上述技术方案中,所述氯化镁、活性染料和表面活性剂的混合溶液中的溶剂为水。

6、进一步地,上述技术方案中,所述活性染料为含有一氯均三嗪基和乙烯砜基的异双活性基的活性染料,优选为活性嫩黄sge染料。

7、进一步地,上述技术方案中,所述表面活性剂为十二烷基硫酸钠(sds)、聚乙烯吡咯烷酮(pvp)、聚乙二醇(peg)中的一种或几种,添加量为0-0.5g/l,优选为0.1-0.5g/l。

8、进一步地,上述技术方案中,所述染色在振荡条件下进行,振荡频率为50-100次/分。

9、进一步地,上述技术方案中,织物与混合溶液的浴比1:50-1:100,优选为1:80。

10、进一步地,上述技术方案中,以1-3℃/min升温至80-95℃。

11、进一步地,上述技术方案中,所述染色后的织物增重率为15-23%,匀染性好,摩擦色牢度为4-5级,纺织品loi值从19%提升到了24%。

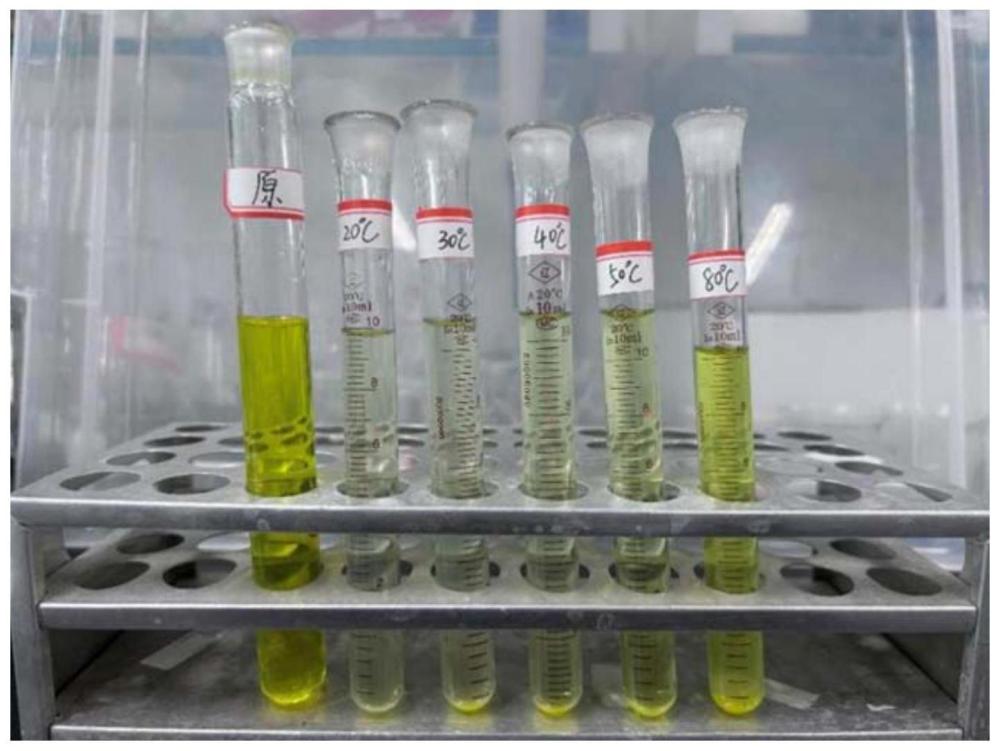

12、进一步地,上述技术方案中,利用降温的方法实现染液废水降温脱色,具体为:取出织物后,残余染液冷却至20℃后,可实现染液废水的自动脱色。

13、进一步地,上述技术方案中,本发明还提供了上述制备方法在制备有阻燃效果的有色纺织品的应用。

14、本发明工艺流程确定的理论依据是:

15、1、碱性条件,锦/棉织物上的棉纤维、锦纶纤维均可以同活性染料反应,进行染色。棉纤维的羟基可以与活性染料的反应基团通过共价键结合,锦纶纤维末端的氨基与活性染料形成共价键,所述证明如实施例2中染料与织物ftir图6所示。

16、2、氯化镁与氢氧化钠反应的离子方程式:mg2++2oh-=mg(oh)2↓。氢氧化镁因其表面带正电荷,有较高的表面能,容易引起颗粒之间二次团聚,影响其分散性。所以需要加入阴离子表面活性剂sds或聚乙二醇peg等,吸附在粒子表面形成空间位阻效应,抑制晶粒的生长,阻碍粒子团聚。结果如实施例1中氢氧化镁粒径图5所示,自制氢氧化镁的粒径从3726.3nm降低到313.7nm。

17、3、锦纶大分子中只有在大分子末端含有氨基和羧基,中间链段为碳链和酰胺键,无侧基。一般情况下,锦纶端氨基的数量小于端羧基。在等电点时,所有的氨基以nh3+形式存在,部分羧基以-coo-的形式存在,呈现中性。pa6等电点为4.23、pa66的等电点为4.26。在等电点之下时,锦纶纤维带正电荷;在等电点之上时,大部分羧基以-coo-的形式存在,锦纶纤维带负电荷。本实验体系未加入氢氧化钠之前,ph=7,大于锦/棉织物的等电点。因此,锦纶纤维带负电,可以通过正负电子的静电力将mg2+负载在锦纶纤维上,形成镁离子负载织物,且mg2+负载均匀。

18、4、实验体系加入氢氧化钠后,氢氧根与吸附在织物表面负载的mg2+原位生成氢氧化镁阻燃剂。同时,钠离子与氯离子生成氯化钠,盐可以提升染料在织物上的固色率。

19、5、mg(oh)2在340-490℃时,会发生分解,会吸收热量的同时释放大量水蒸气,稀释环境中氧气浓度,是绿色环保的阻燃剂。反应温度对mg(oh)2脱色效果有较大的影响,活性染料脱色率并没有随之增加而增加,本实验结果(图8)可以直观地看出随着温度的升高,氢氧化镁对染料的脱色作用减弱,染液颜色逐渐加深。在反应温度为20℃时脱色率最高,达95.7%;在反应温度为80℃时脱色率较低。本实验的温度80-95℃,保温时间0.5-2h后不冷却即刻拿出织物水洗干燥得到阻燃染色织物。因此,mg(oh)2的脱色效果很低。

20、本发明染色过程中将氢氧化镁原位负载在锦/棉混纺织物表面,实现织物染色阻燃同浴整理。室温配置氯化镁、活性染料和表面活性剂的混合溶液并入染,升温至80-95℃后,加入氢氧化钠,离子反应生成氢氧化镁颗粒并保温固色,不冷却即刻拿出织物水洗干燥得到阻燃染色织物。本发明所述工艺流程简短便捷,可以快速制出具有阻燃效果的有色纺织品;染液冷却后,染液中残余的氢氧化镁可实现染液废水的脱色。

21、综上,本发明具有的有益效果是:

22、1.纺织品阻燃剂氢氧化镁阻燃效果好、热稳定性好、分解温度高,不产生有毒气体且可抑制烟雾和卤化氢等毒性气体的生成,对环境友好无污染。

23、2.氯化镁与氢氧化钠反应生产氢氧化镁与氯化钠。反应产物氯化钠是活性染料染色的固色剂,提升了织物的固色率。

24、3.实现纺织品“阻燃-染色”同浴进行,工艺流程短。

25、4.染色后纺织品色泽鲜艳,匀染性好。

26、5.阻燃剂氢氧化镁在纺织品表面分布均匀,负载率高(高达23.93%),阻燃效果好。

27、6.表面活性剂提升了阻燃剂的分散性。

28、7.氢氧化镁颗粒以纳米级存在纤维表面,织物手感不受到影响。

29、8.反应温度对mg(oh)2脱色(染料)效果有较大的影响,高温取出织物后,降温到室温(20℃)时,可以实现同浴染液废水脱色。

本文地址:https://www.jishuxx.com/zhuanli/20240615/70067.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表