一种全环保水性光变绒面超纤合成革制备工艺的制作方法

- 国知局

- 2024-07-11 14:59:18

【】本发明涉及合成革,具体涉及一种全环保水性光变绒面超纤合成革制备工艺。

背景技术

0、背景技术:

1、绒面超细纤维合成革其制备工艺通常包括对无纺布进行含浸、开纤、烘干、磨皮、染色、烘干、磨皮、上油、烘干这些步骤。目前绒面超纤合成革多以油性为主,风格较为单一,并且外观颜色多通过染色工艺得到,但是染色过程中会产生大量的废水,严重污染环境。此外油性绒面超纤革所使用的含浸浆料中,多为溶剂型聚氨酯,这类聚氨酯大部分以dmf、甲苯、二甲苯、丙酮、丁酮等有机溶剂作为树脂的分散介质,在树脂中含量高达70%-80%(以dmf为主),而且这些溶剂目前还不能完全回收,剩余部分挥发到空气中,导致污染加重。

2、随着人们生活水平的不断提高,现在对产品环保要求越来越重视。由水性聚氨酯制成的合成革,具有优良的物化性能,气味小、不污染环境、节能、操作加工方便等优点,在合成革领域越来越有优势。

3、变光粉也叫光敏变色粉,是一种能在紫外线或者可见光的照射下发生变色、光线消失后又可以逆变到原来颜色的功能性染料。光敏变色材料主要有氯化银、溴化银、二苯乙烯类、螺环类、降冰片二烯类、俘精酸酐类、三苯甲烷类衍生物、水杨酸苯胺类化合物等。目前光变粉已经发展有多种基本色,主要有紫色、黄色、蓝色、红色、天蓝、绿、灰、橙等。如果合成革使用变光粉为填料,具有无需染色,色彩多元化,光照变色等特点,能解决油性有机溶剂污染环境的问题,也能解决水性绒面革风格单一的问题,因此风格多样化的水性绒面超纤合成革成为了行业发展的必然趋势。

4、鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现思路

0、技术实现要素:

1、本发明在于提供一种全环保水性光变绒面超纤合成革制备工艺,使用全环保的含浸浆料,使用水性聚氨酯树脂,从源头解决了合成中dmf、甲苯、voc等有害挥发物的技术问题;使用光变粉为填料,含浸后不需要进行染色实现绿色环保的要求,并且具有色彩多元化、光照变色等特点,能解决绒面革风革单一的问题,特别适合推广使用制作。

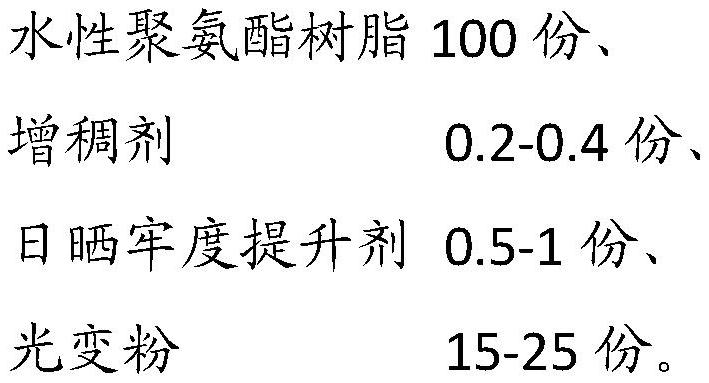

2、本发明是这样实现的:一种全环保水性光变绒面超纤合成革制备工艺,使用湿法含浸工艺对贝斯用无纺布进行含浸,含浸所用的含浸浆料按质量份计,包括:

3、水性聚氨酯树脂100份、

4、增稠剂0.2-0.4份、

5、日晒牢度提升剂0.5-1份、

6、光变粉15-25份。

7、进一步的,所述含浸浆料按质量份计,包括:

8、

9、进一步的,所述日晒牢度提升剂为苯并三唑类紫外线吸收剂。

10、进一步的,所述湿法含浸工艺包括如下步骤:

11、步骤一:将贝斯用无纺布送到湿法生产线进行含浸,采用水性聚氨酯浆料进行四浸四轧浸渍,挤压时间为5-10min,压辊间隙为2.2-2.3,压力为1-2mpa;

12、步骤二:将含浸后的贝斯用无纺布通过12级烘箱在85-145℃内梯度加热进行烘干定型,热定型的车速控制在6-7m/min,热定型的密度为0.25-0.30g/cm3。

13、进一步的,使用水溶性定岛纤维短纤制作成所述贝斯用无纺布,所述水溶性定岛纤维短纤的制备工艺为:采用30-35份pva做海相,65-70份锦纶做岛相;将pva和锦纶按比例进行加热熔融挤出,冷却后获得水溶性定岛纤维初生丝;将水溶性定岛纤维初生丝进行卷绕,集束牵伸,卷曲定型,切断,打包工序即可得到水溶性定岛短纤;对所述水溶性定岛纤维短纤进行开棉、梳理、铺网、针刺制成贝斯用无纺布。

14、进一步的,所述贝斯用无纺布克重为530-590/m3,针密为155-350c/cm3,针刺深度1#-6#为10/10/9/6/4/2mm,根据针刺选用按“细→粗→细”原则在2-4台针刺机选用r22针型,r22针型针齿距最长为6.3mm,高度0.95mm。

15、进一步的,所述湿法含浸工艺后还包括开纤工序:把含浸后的贝斯通过连续式水洗机,连续式水洗挤压其温度为:一槽40-50℃、二槽60-70℃、三槽80-95℃、四槽80-95℃进行水减量开纤,车速控制在7-8米;对开纤后的贝斯进行烘干,烘干的温度控制在110-120℃自由收缩,车速6-7米。

16、进一步的,所述开纤工序后还包括磨皮工序:通过片皮机将烘干后的贝斯从中间片开,对片开的贝斯的非片皮面磨皮3遍,第一遍使用180目的砂纸磨皮3-5丝,第二遍使用240目的砂纸磨皮2-3丝,第三遍使用240目的砂纸磨皮2-3丝,磨出绒感即制得绒面革。

17、进一步的,所述磨皮工序之后的绒面革还包括揉软处理:将绒面革浸泡在1%-3%的揉软剂中,经过4节橡胶压锟挤压含浸,其扎液率为50-90%,再经扩幅烘干机对绒面革进行自由收缩烘干定型,即得全环保水性光变绒面超纤合成革,其烘干温度控制在120-130℃,车速5-6米。

18、本发明的优点在于:

19、1、本发明的全环保水性光变绒面超纤合成革制备工艺,含浸浆料使用水性聚氨酯树脂,以水为介质进行开纤,整个制备过程不使用有机溶剂,所制得的全环保水性光变绒面超纤合成革能做到绝对绿色环保且零dmf,具有降低生产成本、无气味、无voc等有害物挥发、以及环保优点。

20、2、含浸浆料采用光变粉作为填料,具有颜色多元化,光照变色的特点,解决了绒面革颜色、风格较为单一的缺点;同时合成革的制备过程无需染色,简化工艺,减少了染色过程有害物的挥发及废水的排放,实现绿色环保要求,特别适合推广使用制作。

21、3、含浸料的配方中添加日晒牢度提升剂,能够提升绒面合成革光照变色的持久性,能有效避免因紫外线作用产生自动氧化反应,导致聚合物的降解而劣化、性能变差等问题。

技术特征:1.一种全环保水性光变绒面超纤合成革制备工艺,其特征在于:使用湿法含浸工艺对贝斯用无纺布进行含浸,含浸所用的含浸浆料按质量份计,包括:

2.如权利要求1所述全环保水性光变绒面超纤合成革制备工艺,其特征在于:所述含浸浆料按质量份计,包括:

3.如权利要求2所述全环保水性光变绒面超纤合成革制备工艺,其特征在于:所述日晒牢度提升剂为苯并三唑类紫外线吸收剂。

4.如权利要求2所述全环保水性光变绒面超纤合成革制备工艺,其特征在于:所述湿法含浸工艺包括如下步骤:

5.如权利要求1所述全环保水性光变绒面超纤合成革制备工艺,其特征在于:使用水溶性定岛纤维短纤制作成所述贝斯用无纺布,所述水溶性定岛纤维短纤的制备工艺为:

6.如权利要求5所述全环保水性光变绒面超纤合成革制备工艺,其特征在于:所述贝斯用无纺布克重为530-590/m3,针密为155-350c/cm3,针刺深度1#-6#为10/10/9/6/4/2mm,根据针刺选用按“细→粗→细”原则在2-4台针刺机选用r22针型,r22针型针齿距最长为6.3mm,高度0.95mm。

7.如权利要求1所述全环保水性光变绒面超纤合成革制备工艺,其特征在于:所述湿法含浸工艺后还包括开纤工序:把含浸后的贝斯通过连续式水洗机,连续式水洗挤压其温度为:一槽40-50℃、二槽60-70℃、三槽80-95℃、四槽80-95℃进行水减量开纤,车速控制在7-8米;对开纤后的贝斯进行烘干,烘干的温度控制在110-120℃自由收缩,车速6-7米。

8.如权利要求7所述全环保水性光变绒面超纤合成革制备工艺,其特征在于:所述开纤工序后还包括磨皮工序:通过片皮机将烘干后的贝斯从中间片开,对片开的贝斯的非片皮面磨皮3遍,第一遍使用180目的砂纸磨皮3-5丝,第二遍使用240目的砂纸磨皮2-3丝,第三遍使用240目的砂纸磨皮2-3丝,磨出绒感即制得绒面革。

9.如权利要求8所述全环保水性光变绒面超纤合成革制备工艺,其特征在于:所述磨皮工序之后的绒面革还包括揉软处理:将绒面革浸泡在1%-3%的揉软剂中,经过4节橡胶压锟挤压含浸,其扎液率为50-90%,再经扩幅烘干机对绒面革进行自由收缩烘干定型,即得全环保水性光变绒面超纤合成革,其烘干温度控制在120-130℃,车速5-6米。

技术总结本发明提供了一种全环保水性光变绒面超纤合成革制备工艺,使用湿法含浸工艺对贝斯用无纺布进行含浸,含浸浆料按质量份计包括水性聚氨酯树脂100份、增稠剂0.2‑0.4份、日晒牢度提升剂0.5‑1份、光变粉15‑25份;含浸浆料,使用水性聚氨酯树脂,从源头解决了合成中DMF、甲苯、VOC等有害挥发物的技术问题;使用光变粉为填料,含浸后不需要进行染色、简化工艺、实现绿色环保的要求,并且具有色彩多元化、光照变色等特点,能解决绒面革风革单一的问题,特别适合推广使用制作。技术研发人员:张万峰,张鹏,曹伟南,陈煌杰,徐玉婷受保护的技术使用者:安安(中国)有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240615/71692.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表