一种轻薄强化地板的制造方法与流程

- 国知局

- 2024-07-11 15:19:08

本技术涉及板材制造,具体而言,涉及一种轻薄强化地板的制造方法。

背景技术:

1、强化地板是由四层材料复合组成,即耐磨层、装饰层、基材和平衡纸,强化地板也称浸渍纸层压木质地板、强化木地板,合格的强化地板是以一层或多层专用浸渍热固氨基树脂,浸渍纸层压木质地板是以一层或多层专用纸浸渍热固性氨基树脂,铺装在刨花板、高密度纤维板等人造板基材表层,背面加平衡防潮层,正面加耐磨层和装饰层,经过热压、成型的地板。随着消费者的多元化要求,选择强化地板不仅要看外观及实用,而且不喜欢又厚又重的地板,然而现在市场上的强化地板轻薄程度还不能满足消费者的要求。

2、强化地板的厚与薄还与环保有一定关系,一般来说薄的强化地板比厚的更加环保。因为薄的强化地板相对于厚的来说单位面积用胶量更少。厚的强化地板原料消耗更大大,会增加森林的砍伐量。而且越厚的强化地板,基材也必然越厚,相对应室内环境甲醛释放量也同时增加。从导热性上来看,相同条件下,强化地板的厚度越大,那么热损就越大,导热性能也就越差,所以薄的强化地板要比厚的强化地板导热性能要强。

技术实现思路

1、本技术实施例提供一种轻薄强化地板的制造方法,能够在满足强化地板力学性能的同时,使得强化地板更加轻薄化。

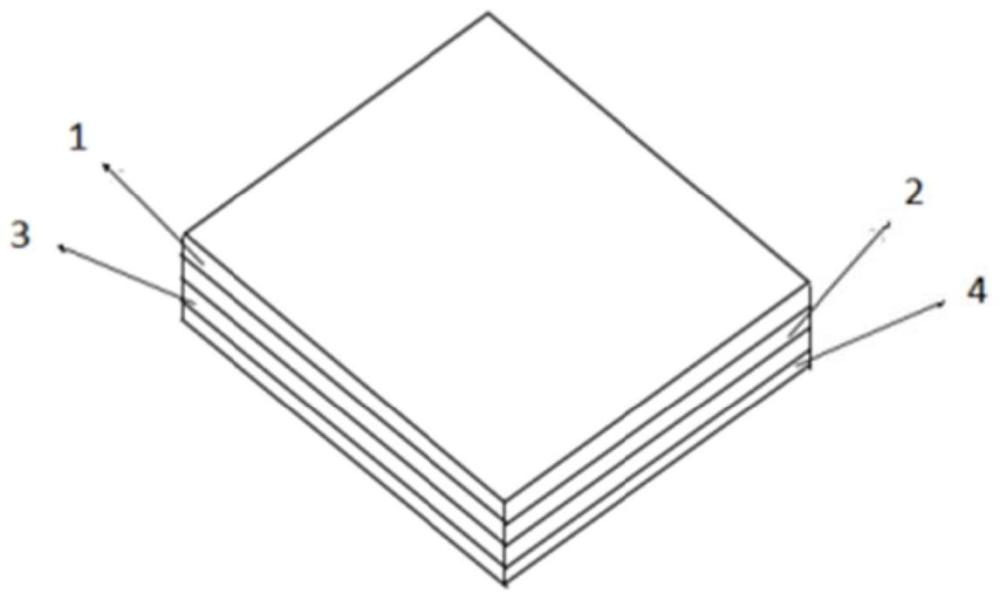

2、本技术实施例提供一种轻薄强化地板的制造方法,轻薄强化地板的制造方法包括以下步骤:s1:提供混合料;将水100-140份、改性剂3-5份、卤剂1-5份、偶联剂1-5份、植物纤维10-30份和木纤维30-60份按比例混合得到混合料;s2:将混合料放入模具,静置脱模烘干后,得到基材;s3:热压成型;对平衡纸、装饰纸和耐磨纸进行浸胶得到浸渍平衡纸、浸渍装饰纸和浸渍耐磨纸,然后从下至上将浸渍平衡纸、基材、浸渍装饰纸和浸渍耐磨纸热压成型,得到强化地板。

3、在本方案中,通过对基材中的混合料的配比进行改进,将混合料中的植物纤维和木纤维的比例适当提高,使得后续所得的基材将其厚度降低的同时,使基材的强度和韧性提高,使得较薄的基材的力学性能依然能够满足基材的受力要求,并且拓宽了现有板材的厚度局限性的要求,适用范围更广。因此,本方案中所提供的轻薄的强化地板,相比于目前现有技术中的强化木地板更加环保且轻薄,由于厚的强化地板原料消耗更大大,会增加森林的砍伐量,而且越厚的强化地板,基材也必然越厚,相对应室内环境甲醛释放量也同时增加。因此从导热性上来看,相同条件下,强化地板的厚度越大,那么热损就越大,导热性能也就越差,所以本方案中的轻薄化的强化地板要比厚的强化地板的导热性能要强。

4、在一些实施例中,在步骤s2将所述混合料铺进模具时分层铺设并铺入有玻璃纤维布。

5、上述技术方案中,通过在混合料铺进模具时添加有玻璃纤维布,玻璃纤维布与混合料分层铺设后,可以使基材的强度更高,韧性更好,提高了基材的强度和韧性。

6、在一些实施例中,在步骤s2将混合料铺进模具时,依次向模具铺入底层混合料的厚度为1-2mm,再铺上第一层玻璃纤维布,铺入中间层混合料的厚度为2-3mm,再铺上第二层玻璃纤维布,再铺入上层混合料的厚度为1-2mm。

7、上述技术方案中,将混合料采用为分层铺设,在底层混合料与中层混合料之间铺设有第一层玻璃纤维布,在中层混合料与上层混合料之间铺设有第二层玻璃纤维布,双层玻璃纤维布与混合料结合后,所得到的基材的强度高,韧性更强,更能够满足基材的力学性能要求。

8、在一些实施例中,在步骤s2将混合料铺进模具后,将模具放入晾板架中等待24h后,混合料凝固脱模后得到规则板坯,将规则板坯放入烘干窑烘干处理,烘干窑温度设置在60-80℃静止24h后,得到含水率5-7%的基材。

9、在一些实施例中,在步骤s2中脱模得到板坯后,对板坯修边和砂光处理后得到规则板坯,再对规则板坯进行烘干处理。

10、上述技术方案中,由于模具内的混合料凝固后,得到的板坯可能会存在边缘不整齐的现象,将板坯经过切去毛边后得到满足后续加工所需要的尺寸的规则板坯,再对规则板坯进行板面与板背面砂光处理得到后续加工所需要的厚度尺寸,加工简单,成型质量好。

11、在一些实施例中,在步骤s3热压成型前,先对基材的上下两面均涂布有三聚氰胺胶,在20-30℃室内静置24h后再进行热压。

12、上述技术方案中,通过在基材的上下两面均涂布有三聚氰胺胶,基材的上下两侧分别为浸渍平衡纸和浸渍装饰纸,从而使得浸渍平衡纸和浸渍装饰纸与基材的结合性更好,让三聚氰胺胶在20-30℃室内静置24h后,使得三聚氰胺胶在自然条件下流动性风干,固化效果好,且基材的表面更加光滑,从而降低了所得到的强化地板中的装饰纸出现干花现象的概率,提高了所得强化地板的合格率,且所得的强化地板的整体性更强。

13、在一些实施例中,在步骤s3中对平衡纸、装饰纸和耐磨纸浸胶时,耐磨纸的树脂浸渍量控制在原纸的2-2.5倍,装饰纸的树脂浸渍量控制在原纸的1-1.2倍,平衡纸的树脂浸渍量控制在原纸的1.2-1.8倍分别浸入胶水中,取出后进行固化形成预固化为30-60%的浸渍平衡纸、浸渍装饰纸和浸渍耐磨纸;热压成型时,热压机的热压温度为170-220℃,热压时间为20-60s,压力为18-25mpa。

14、在一些实施例中,在步骤s3中,热压所得的强化地板先冷却24h后,所述强化地板根据加工需要切割成多个小片木板,将各个小片木板放置在垛码机上堆垛,堆垛养生时间为5-7天。

15、上述技术方案中,通过将切割后的小片木板放置在垛码机上堆垛,可以防止小片木板出现弯板的现象,提高合格率。

16、在一些实施例中,在步骤s3中,将养生后的小片木板开槽成型,对小片木板涂布倒角油漆,在小片木板的侧面的切口喷涂抗水蜡,喷涂量15-20g/㎡。

17、上述技术方案中,由于小片木板的四个侧面的防护作用较弱,通过在开启企口后的小片木板的四个侧面喷涂抗水蜡,加强了小片木板的四个侧面的防护和抗水时间。

18、在一些实施例中,在对小片木板开槽时,将小片木板相对的两侧分别开设形成有相互卡接配合的板锁和板扣,板锁和板扣卡接配合,便于相邻两块小片木板之间的拼接固定。

19、本方案的有益效果为:通过对基材的混合料的配比进行改进,将混合料中的植物纤维和木纤维的比例适当提高,改性剂的比例对应增大,使得后续所得的基材将基材的厚度降低的同时,使其强度和韧性提高,使得较薄的基材的力学性能依然能够满足基材的受力要求,并且拓宽了现有板材的厚度局限性的要求。因此,本方案中所提供的轻薄的强化地板,相比于目前的强化木地板更加环保且轻薄,由于厚的强化地板原料消耗更大大,会增加森林的砍伐量,而且越厚的强化地板,基材也必然越厚,相对应室内环境甲醛释放量也同时增加。因此从导热性上来看,相同条件下,强化地板的厚度越大,那么热损就越大,导热性能也就越差,所以本方案中的薄的强化地板要比厚的强化地板导热性能要强。

20、本技术的其他特征和优点将在随后的具体实施方式部分予以详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240615/73879.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表