一种胶合板冷压工艺的制作方法

- 国知局

- 2024-07-11 15:35:59

本发明涉及一种胶合板冷压工艺,属人造板生产工艺。

背景技术:

1、现有胶合板的加工工艺多采用热压工艺,通常采用脲醛胶、酚醛胶、三聚氰胺聚甲醛胶三大类有醛胶及淀粉类、大豆蛋白类等的水性无醛胶作为主要胶黏剂。胶合板的生产设备为多层热压机,热能消耗较大,降低能耗的空间也较大,但降幅最大的是改变热压工艺为冷压工艺。只要有能在常温下短时间内形成胶合强度的胶种,且胶黏剂成本较低,是完全可以用冷压工艺取代传统的热压工艺,这对胶合板行业来讲是革命性的。本公司用7年的实践证明了冷压工艺的可行性,并已用于实际生产逾3年时间,并不断改进冷压工艺。

2、由于热压工艺为一张热压板对应一张板的设备,生产过程中热压板重复性地闭合、松开,压板自身的热量散失就不小,被压胶合板又会带走大量的热量被白白地浪费,因此单位能耗非常高。且经过高温后板的压缩率较大,降低了木材的利用率。热压过程板内存在应力聚集,而当板被锯开时聚集的应力会释放或重分布导致变形等等。

3、此外,现有板材的饰面,通常胶合板的表面为了获得实木自身的质感,一般不会进行饰面,或者使用名贵木材单板或装饰纸进行饰面,以获得较好地感官体验,但通常饰面单板厚度与胶合板厚度差异较小,且不同材质的单板会由于干缩湿胀的差异而导致板面容易开裂。

4、由于现有胶合板的热压工艺的局限性,过厚的单板会影响热压效率,板材的饰面通常对板面的开裂贡献较小,因此几乎看不到厚度较大的胶合板。此外,初始的单板含水率通常较高,至少在8%以上,这通常是为了热压过程中热量传导的需要所作出的常规选择,而在冷压工艺中含水率对于胶黏剂的固化具有很大的影响,过高的含水率会导致冷压时间较长。

技术实现思路

1、为了解决现有技术中胶合板热压能耗大、木材利用率低、压缩率高、抗变形能力差、缺乏木质的质感、冷压时间长等技术问题,提出本发明的技术方案。

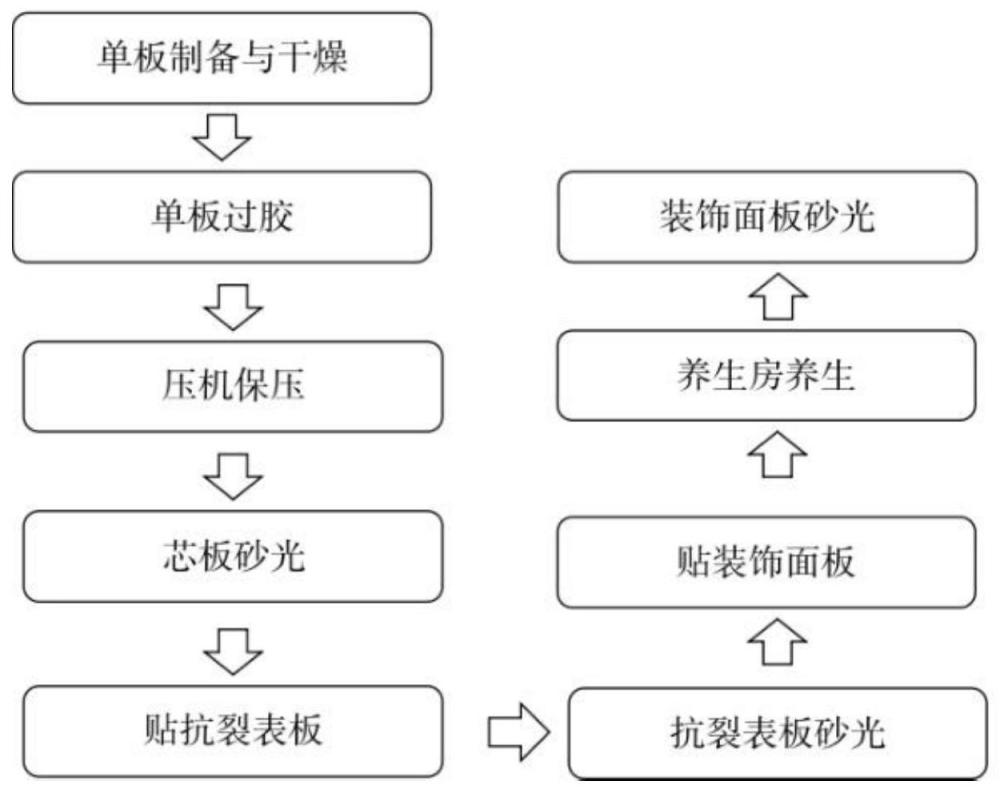

2、一种胶合板冷压工艺,包括如下步骤:

3、s1.单板制备与干燥;

4、s2.单板过胶;

5、s3.压机保压;

6、s4.芯板砂光;

7、s5.贴抗裂表板;

8、s6.抗裂表板砂光;

9、s7.贴装饰面板;

10、s8.养生房养生;

11、s9.装饰面板砂光。

12、具体步骤如下:

13、s1.单板制备与干燥:控制单板的旋切或刨切或锯切质量,使之厚度均匀;控制单板的干燥过程,以保持尽量小的整体变形、局部变形,并避免开裂;刨切或锯切应拼接或指接成整张化单板;整张化单板的厚度差控制在0.2mm以内;控制单板的最终含水率,根据单板厚度,使之最终含水率在0%-10%范围内,且相同规格的单板含水率偏差值不大于±1%(如:按5%含水率控制的单板,含水率控制范围为4%-6%);所述单板干态厚度为2-10mm;

14、进一步的,作为优选技术方案,所述单板干态厚度为5.5-10mm,以获得更好的实木感。

15、对于厚度较薄的胶合板,尤其是低于18mm厚的胶合板,选择2-5.5mm厚的单板进行加工;对于厚度超过18mm厚的胶合板,所述单板的厚度选择为5.5-10mm。对于厚度小于18mm的胶合板,根据实际需要选择2-5.5mm厚单板,在其厚度允许范围内选择最大厚度的单板,尽可能达到实木的质感;对于大于18mm厚的胶合板,通过选择干态厚度为5.5-10mm的单板,一是方便旋切加工,厚度低于5.5mm则缺乏木材的质感,厚度大于10mm则旋切过程中很难获得整张化单板,且板材表面开裂严重,后期需要大面积修补。选择将单板最终含水率控制在0%-10%范围内,有利于胶黏剂中水分快速被单板吸收进而实现快速固化,且胶黏剂中的水分均布后胶合板含水率能控制在标准要求的范围内。

16、s2.单板过胶:将单板在辊式过胶机上过胶;三层板仅将中间芯板双面过胶,五层板仅将第二、四层芯板双面过胶,七层板仅将第二、四、六层芯板双面过胶,依此类推,然后组坯进入压机;所述芯板组坯采用相邻单板纹理交错垂直组坯,最外层单板的顺纹方向与组坯的长度方向保持一致;

17、采用上述过胶方式能够大大缩短过胶流程进而缩短组坯过程,极大地提高了生产效率。所述胶黏剂为水性胶黏剂,选用植物胶、动物胶、蛋白质胶、白乳胶、水性环氧树脂胶、水性聚氨酯胶、聚乙烯醇类胶以及上述胶黏剂的改性胶黏剂中的一种或其他冷压固化水性胶黏剂。

18、s3.压机保压:常温环境温度下,根据不同胶种,保压时间维持在20-720分钟之间,板面压力维持在0.6-1.2mpa之间;

19、s4.芯板砂光:卸压后将芯板表面进行检查并简单修补后,砂光机辊压砂光定厚,压辊压力为0.8-1.2kn;

20、s5.贴抗裂表板:砂光定厚的板芯经辊式过胶机双面过胶后双面覆厚度为0.5-1.2mm的整张化横纹表板并进压机以0.6-0.8mpa的压力加压,并保压20-30分钟后卸压;所述表板与相接芯板的纹理方向相垂直设置;

21、s6.抗裂表板砂光:卸压后修板边补缺陷,再进砂光机精砂定厚,上、下两面的砂光量均为0.2-0.4mm;

22、s7.贴装饰面板:砂光定厚的带抗裂表板的板芯经辊式过胶机双面过胶后双面覆厚度为0.5-1.2mm的整张化顺纹薄单板,并进压机以0.6-0.8mpa的压力加压,并保压20-30分钟后卸压;所述装饰面板与抗裂表板的纹理方向相垂直。

23、s8.养生房养生:贴装饰面板后的板整垛状进入养生房养生5-10天,均匀化水份,释放内应力,以保证进入装饰面板砂光工序前完成表层涨缩过程;对于含水率较高者,增加令水分散失的环节。

24、s9.装饰面板砂光:养生后的板含水率满足标准要求,经砂光机精砂定厚,上、下两面的砂光量均为0.1-0.2mm;而后四面锯定尺,成垛打包,待后续工序。

25、后续工序包括表面涂、覆,主要涉及作色、油漆、保护层的涂、覆等环节。

26、进一步的,步骤s1中,若所制备胶合板厚度小于18mm,则单板厚度选择2-5.5mm,若所制备胶合板厚度小于22mm,则单板厚度选择5.5-7mm,若所制备胶合板厚度大于22mm,则单板厚度选择5.5-10mm。

27、进一步的,所述步骤s1中使用的单板为整张旋切单板时,干燥环节应采取措施,控制干燥速率,约束平面外变形。

28、进一步的,所述步骤s1中使用的单板为指接或其他方式拼接单板时,指接或其他方式拼接时按照相同的纹理方向进行。

29、所述步骤s2、s5、s7中所使用的胶黏剂为水性胶黏剂,选用植物胶、动物胶、蛋白质胶、白乳胶、水性环氧树脂胶、水性聚氨酯胶、聚乙烯醇类胶以及上述胶黏剂的改性胶黏剂中的一种或其他冷压固化水性胶黏剂。

30、进一步的,所述步骤s2、s5、s7中使用的胶黏剂由以下质量百分数的组分组成:eva乳液85%、水性聚氨酯乳液10%、消泡剂2.5%、防腐剂2.5%。所述胶黏剂无需添加固化剂,且能缩短固化时间至10-15分钟。其中,所述eva乳液的固含量为60%,所述水性聚氨酯乳液的固含量为60%,消泡剂为聚硅氧烷类消泡剂,所述防腐剂为氨溶烷基胺铜。

31、进一步的,所述步骤s3中使用的压机为立式节能循环冷压机(cn116423591a),其包括保压通道、底部加压系统、顶部加压系统、回收通道、顶部转位机构及底部转运系统;所述保压通道为胶合板组坯与压包组合的载板压包沿竖向上行并保压的井道空间;所述底部加压系统设置在保压通道的底部,用于将载板压包由所述底部转运系统顶入所述保压通道,并在保压时提供底部压力保障;所述顶部加压系统设置在保压通道的顶部,用于为所述保压通道保压时提供顶部压力保障;所述回收通道为所述载板压包沿竖向回落至地面的井道空间;所述顶部转位机构为将保压通道最顶部的一组所述载板压包水平转移至回收通道顶口的输送装置;所述底部转运系统位于保压通道和回收通道底部,承托所述载板压包,用于实现所述载板压包在保压通道位、回收通道位与组坯台位之间往复循环的通道。

32、进一步的,所述单板的初始含水率根据水性胶黏剂的固含量、单板涂胶量、单板厚度、单板密度等因素进行设计,以使单板完全吸收掉水性胶黏剂中的水分后含水率能满足标准要求的范围。

33、进一步的,所述步骤s8中,对于较薄单板压成的胶合板,当平衡含水率高于标准要求时,附加水分散失环节。

34、进一步的,所述步骤s1中单板厚度差不大于0.2mm的控制过程中,对于厚度大于5mm的旋切整张单板是使用辊压砂光机砂光,压辊压力为0.8-1.5kn。

35、进一步的,所述步骤s1中单板厚度差不大于0.2mm的控制,对于刨切或锯切的单板经指接或其他方式拼接成整张后要经砂光机砂光。

36、进一步的,所述步骤s5中所述厚度为0.5-1.2mm抗裂表板的材质,与所述步骤s1中单板材质相同或相近。

37、进一步的,所述步骤s7中所述厚度为0.5-1.2mm装饰面板的材质,与所述步骤s5中抗裂表板的材质相同或相近。

38、通过将表板和面板选择同种材质,使得胶合板整体的干缩湿胀相一致,不易变形,此外,通过胶合板芯层单板的厚度控制、面板和表板设置以及冷压工艺的选择,使得胶合板不变形,不开裂,降低板材的压缩率。

39、此外,作为进一步的技术方案,根据单板质量,可将步骤s2中的“单板过胶”调整为:三层板过一、三层,五层板过一、三、五层,七层板过一、三、五、七层,以此类推。在单板表面质量较好的情况下,步骤s5“贴抗裂表板”可与步骤s2合为一道工序完成,然后进行步骤s3“压机保压”环节,省掉步骤s4“芯板砂光”环节。

40、具体步骤如下:

41、s1.单板制备与干燥:控制单板的旋切或刨切或锯切质量,使之厚度均匀;控制单板的干燥过程,以保持尽量小的整体变形、局部变形,并避免开裂;刨切或锯切应拼接或指接成整张化单板;整张化单板的厚度差控制在0.2mm以内;控制单板的最终含水率,根据单板厚度,使之最终含水率在0%-10%范围内,且相同规格的单板含水率偏差值不大于±1%;所述单板干态厚度为5.5-10mm;

42、s2.单板过胶:将单板在辊式过胶机上过胶;三层板仅将第一、三层和双面过胶,五层板仅将第一、三、五层板双面过胶,七层板将第一、三、五、七层板双面过胶,依此类推,然后与抗裂表板同时组坯进入压机;所述组坯采用相邻单板纹理交错垂直组坯,单板的顺纹方向与组坯的长度方向保持一致;

43、s3.压机保压:根据常温环境温度,保压时间维持在20-720分钟之间,板面压力维持在0.6-1.2mpa之间;

44、s4.抗裂表板砂光:卸压后修板边补缺陷,再进砂光机精砂定厚,上、下两面的砂光量均为0.2-0.4mm;

45、s5.贴装饰面板:砂光定厚的带抗裂表板的板芯经辊式过胶机双面过胶后双面覆厚度为0.5-1.2mm的整张化顺纹薄单板,并进压机以0.6-0.8mpa的压力加压,并保压20-30分钟后卸压;所述装饰面板与抗裂表板的纹理方向相垂直;

46、s6.养生房养生:贴装饰面板后的板整垛状进入养生房养生5-10天,均匀化水份,释放内应力,以保证进入装饰面板砂光工序前完成表层涨缩过程;对于含水率较高者,增加令水分散失的环节;

47、s7.装饰面板砂光:养生后的板含水率满足标准要求,经砂光机精砂定厚,上、下两面的砂光量均为0.1-0.2mm;而后四面锯定尺,成垛打包,待后续工序。

48、本发明的有益效果是:

49、1、降低能耗:采用冷压工艺可将单位能耗至少降低80%;

50、2、降低板材压缩率:冷压工艺所采用的压力可维持在木材本身不产生塑性变形的弹性压力区间,因此板几乎不产生压缩变形,可较热压工艺木材利用率至少提高5%;

51、3、抗变形性能好:在控制好单板含水率的前提下,通过对单板的辊压处理以及芯层单板与表面的材质控制和厚度搭配,使得冷压工艺的板内应力聚集极小,基本上不存在整板变形及锯切后变形;

52、4、较热压工艺有更大的提高生产效率的空间。通过适用于冷压工艺的一系列设备创新(可参考本公司公开的“联排式冷压机”与“循环式冷压机”专利),在单位厂区单位时间内的产能,较传统热压设备、热压工艺时更高。且本工艺所制备的胶合板无论刚度、板面平整度还是锯开后的弯曲度、扭转角等参数均有很大程度的提升。

本文地址:https://www.jishuxx.com/zhuanli/20240615/75275.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表