一种三工位工作台的制作方法

- 国知局

- 2024-07-11 17:06:02

1.本技术涉及工作台的领域,尤其是涉及一种三工位工作台。背景技术:2.在毛刷的生产加工过程中,一般先将工件移动至钻孔机上进行钻孔,然后将钻好孔的工件移动至植毛机处进行植毛,植毛完成后再将下一个工件重复上述操作完成生产加工,工作效率较慢,有待改进。技术实现要素:3.为了改善毛刷生产加工的工作效率较慢的问题,本技术提供一种三工位工作台。4.本技术提供的一种三工位工作台采用如下的技术方案:5.一种三工位工作台,包括基座,所述基座上依次设有取放料工位、钻孔工位和植毛工位,所述取放料工位、钻孔工位和植毛工位均包括转动连接于所述基座上的安装座和设置于所述安装座上的夹持机构,所述夹持机构用于夹持工件。6.通过采用上述技术方案,设置取放料工位、钻孔工位和植毛工位,当加工产品时,使取放料工位、钻孔工位和植毛工位上的夹持机构均夹持有工件,然后将植毛工位上的工件和钻孔机对准进行钻孔,待植毛工位上的工件钻好孔后,基座移动,使植毛工位上钻好孔的工件与植毛机对准进行植毛,同时钻孔工位上的工件和钻孔机对准进行钻孔。7.待工件钻孔和植毛结束后,基座继续移动,使植毛工位上植好毛的工件移动至空位,将植好毛的工件取下再替换上新的未加工的工件,同时钻孔工位上钻好孔的工件移动至植毛机处进行植毛,取放料工位上的工件移动至钻孔机处进行钻孔,待植毛和钻孔结束后,基座继续移动,使钻孔工位上植好毛的工件移动至空位,将钻孔工位上植好毛的工件取下再替换上新的未加工的工件,此时,取放料工位上钻好孔的工件移动至植毛机处进行植毛,植毛结束后将取放料工位上植好毛的工件取下,再替换上新的未加工的工件。8.反向移动基座,使基座移动至其上植毛工位的工件与钻孔机对准,再重复上述操作,即可完成工件的连续加工,相比于一般的加工方式,在基座的移动过程中,基座上三个工位处的工件依次进行钻孔和植毛,减少了工人移动工件的时间,提高了工件的加工效率。9.可选的,所述安装座包括转动连接于所述基座上的齿盘和设置于所述齿盘上的轴承,所述夹持机构设置于所述齿盘上,所述轴承位于基座和所述齿盘之间,所述基座上还设置有驱动组件,所述驱动组件驱动三个所述齿盘转动;所述驱动组件包括设置于所述基座上的第一驱动件、转动连接于所述基座上的主动齿轮以及张紧于所述主动齿轮和三个所述齿盘之间的传动带,所述第一驱动件驱动所述主动齿轮转动,所述传动带分别与所述主动齿轮和三个所述齿盘啮合设置。10.通过采用上述技术方案,设置第一驱动件、主动齿轮和传动带,通过主动齿轮和传动带的配合,可驱动三个齿盘一起转动,进而带动三个夹持机构一起转动,无需给每个夹持机构均设置相应的驱动设备以驱动夹持机构转动,减少了驱动设备的使用,进而减少了材料浪费和能源消耗,减少了生产成本,具有一定的节能效果,有利于实际生产。11.可选的,所述夹持机构包括设置于所述安装座上的座体、设置于所述座体上的夹爪和调节组件,所述夹爪上设有夹持区域,所述夹持区域用于工件卡入,所述调节组件同于调节所述夹持区域的大小。12.通过采用上述技术方案,可根据工件的大小,通过调节组件对夹持区域的大小进行调节,以夹紧或松开夹持区域内的工件,从而实现工件的夹持和取出,使得夹持或取出工件更加方便。13.可选的,所述夹持区域位于所述夹爪的一端,所述夹爪上开设有若干缺口,若干所述缺口围绕所述夹持区域分布,所述夹爪的外侧壁上还设置有倾斜面,所述倾斜面位于所述夹爪靠近所述缺口的一端,所述调节组件包括滑移连接于所述座体上的调节件,所述调节件套设于所述夹爪外侧并抵接于所述倾斜面,所述调节件的滑移方向朝靠近或远离所述倾斜面设置。14.通过采用上述技术方案,设置缺口和倾斜面,当需要夹持工件时,将工件放置于夹持区域内,再朝靠近倾斜面的方向移动调节件,调节件抵接倾斜面并带动若干缺口逐渐收紧,使得夹持区域缩小,进而夹紧夹持区域内的工件;当工件完成加工需要取出时,朝远离倾斜面的方向移动调节件,若干缺口逐渐扩大,使得夹持区域变大,进而可将工件从夹持区域内取出,使得夹持和取出工件更加方便。15.可选的,所述座体上开设有两个第一气孔,两个所述第一气孔沿调节件的滑移方向呈间隔设置,所述调节件包括滑移连接于所述座体上的滑移部和设置于所述滑移部上的调节部,所述滑移部和所述座体拼接形成有第一气腔,所述第一气腔与两个所述第一气孔连通,所述调节部位于所述滑移部的外侧并将所述第一气腔分隔成两个所述第一气室,所述第一气室与所述第一气孔一一对应设置。16.通过采用上述技术方案,设置第一气孔、第一气腔和第一气室,当需要朝靠近倾斜面的方向移动滑移部时,往远离倾斜面的第一气孔内通气,使得对应第一气室内的气压变大,进而推动调节部朝靠近另一个第一气孔的方向移动,并带动滑移部朝靠近倾斜面的方向移动;当需要朝远离倾斜面的方向移动滑移部时,往靠近倾斜面的第一气孔内通气,使得对应第一气室内的气压变大,推动调节部朝另一个第一气孔的方向移动,进而带动滑移部朝远离倾斜面的方向移动,从而实现滑移部在座体上的移动,使得驱动滑移部移动更加方便。17.可选的,所述夹爪的数量为两个,两个所述夹爪位于所述座体的同一侧并间隔设置,且两个所述夹爪均铰接于所述座体上,所述夹持区域由所述两个所述夹爪的同一端拼接形成;所述调节组件包括滑移连接于所述座体上的联动块和设置于所述座体上的第二驱动件,所述联动块位于所述夹爪的铰接轴线远离所述夹持区域的一侧,且所述联动块位于两个所述夹爪之间,两个所述夹爪均抵接于所述联动块,所述第二驱动件驱动所述联动块移动,所述联动块的滑移方向朝靠近或远离所述夹持区域设置。18.通过采用上述技术方案,设置联动块和第二驱动件,当需要夹持工件时,将工件放置于夹持区域内,接着通过第二驱动件控制联动块朝靠近夹持区域的方向移动,联动块抵接两个夹爪并推动两个夹爪位于铰接轴线远离夹持区域的部分相互远离,使得夹持区域变小以夹紧夹持区域内的工件;当需要取出工件时,通过第二驱动件控制联动块朝远离夹持区域的方向移动,此时,两个夹爪与夹持区域内的工件之间未抵紧,将工件从夹持区域内取出即可,从而实现工件的夹持和取出。19.可选的,两个所述夹爪之间设置有第一弹性件,所述第一弹性件位于所述夹爪的铰接轴线远离所述夹持区域的一侧,所述第一弹性件使得两个所述夹爪具有相互靠近的趋势。20.通过采用上述技术方案,设置第一弹性件,当第二驱动件控制联动块朝远离夹持区域的方向移动时,第一弹性件的作用使得两个夹爪一直抵紧于联动块,从而带动夹持区域变大,使得两个夹爪与夹持区域内的工件脱离,使得取出工件更加方便,并减少了将工件直接取出时,工件与夹爪之间的磨损,从而减少了对工件的损伤,并使得夹爪更加耐用。21.可选的,所述夹爪的数量为两个,两个所述夹爪位于所述座体的同一侧并间隔设置,且两个所述夹爪均滑移连接于所述座体上,所述夹持区域由两个所述夹爪拼接形成;两个所述夹爪的滑移方向朝相互靠近或相互远离设置,所述调节组件驱动所述夹爪移动;22.所述调节组件包括滑移连接于所述座体上的调节块和设置于所述座体上的第三驱动件,所述调节块位于两个所述夹爪的同一侧,所述调节块的滑移方向朝靠近或远离所述基座设置,两个所述夹爪上均开设有调节孔,所述调节块上设置有调节柱,所述调节柱与所述调节孔一一对应设置,且所述调节柱穿设于对应所述调节孔,所述第三驱动件驱动所述调节块移动,使得两个所述夹爪相互远离或相互靠近。23.通过采用上述技术方案,设置调节块、调节柱、调节孔和第三驱动件,当需要夹持工件时,将工件放置于夹持区域内,通过第三驱动件驱动调节块移动,调节块移动带动其上两个调节柱在对应调节孔内移动,通过调节柱抵接对应调节孔的内壁,进而沿着对应调节孔的倾斜方向带动两个夹爪相互靠近,以夹紧夹持区域内的工件;当需要取出工件时,通过第三驱动件驱动调节块移动,调节块带动其上两个调节柱移动,并通过调节柱和调节孔的配合带动两个夹爪相互远离,使夹持区域变大,即可将工件取出,从而实现工件的夹持和取出。24.可选的,所述夹持机构包括设置于所述基座上的移动组件和设置于所述移动组件上的滚筒,所述移动组件包括设置于所述基座上的抵接件和设置于所述安装座上的传动件,所述抵接件和所述传动件位于所述滚筒的相对两端,所述抵接件上开设有第一限位槽,所述第一限位槽供所述滚筒的端部卡入;25.所述传动件包括设置于所述安装座上的传动块和滑移连接于所述传动块上的推进块,所述推进块的滑移方向朝靠近或远离所述滚筒设置,所述推进块靠近所述滚筒的端面设置有齿面,所述齿面用于与工件啮合,所述推进块上还开设有第二限位槽,所述第二限位槽供所述滚筒的另一端卡入;26.所述传动块上开设有两个第二气孔,两个所述第二气孔沿所述推进块的滑移方向呈间隔分布,所述传动块和所述推进块拼接形成有第二气室,所述第二气室和所述第二气孔一一对应设置,且所述第二气室与对应所述第二气孔连通。27.通过采用上述技术方案,设置移动组件和滚筒,当需要夹持工件时,将工件套设于滚筒外侧,再将套设好工件的滚筒的一端卡入第一限位槽内,然后往远离滚筒的第二气孔内通气,使对应第二气室内气压变大,带动推进块朝靠近滚筒的方向移动,使得滚筒的另一端卡入第二限位槽内,且工件与推进块上的齿面啮合,即可夹紧工件,当安装座转动时可带动滚筒上的工件转动,进而对工件进行加工。28.当需要取出工件时,往靠近滚筒的第二气孔内通气,使对应第二气室内气压变大,带动推进块朝远离滚筒的方向移动,使得推进块上的齿面与工件脱离,且滚筒的端部从第二限位槽内脱出,接着朝靠近推进块的方向移动滚筒,使滚筒的另一端从第一限位槽内脱出,即可将滚筒从基座上取下,再将工件从滚筒上脱出即可完成工件的取出,从而实现夹紧和取出工件。29.可选的,所述抵接件靠近所述滚筒的一端开设有第一让位口,所述第一让位口与所述第一限位槽连通,所述推进块靠近所述滚筒的一端开设有第二让位口,所述第二让位口与所述第二限位槽连通;所述抵接件内设置有弹性组件,所述弹性组件位于所述第一限位槽内,所述弹性组件包括第二弹性件和抵接块,所述抵接块位于所述第二弹性件靠近所述滚筒的一侧,且所述第二弹性件使得所述抵接块具有抵紧所述滚筒的趋势。30.通过采用上述技术方案,设置第一让位口、第二让位口和弹性组件,当工件套设于滚筒上后,将滚筒从第一让位口和第二让位口卡入,然后通过第二气孔和对应第二气室的配合推动推进块朝靠近滚筒的方向移动,使得滚筒的端部卡入第二限位槽内、推进块上的齿面与工件啮合,且滚筒的另一端挤压抵接块并卡入第一限位槽内实现限位,即可夹紧工件。31.当取出工件时,通过第二气孔和对应第二气室的配合推动推进块朝远离滚筒的方向移动,此时,第二弹性件因被抵接块挤压发生形变进而产生复位的作用力,推动滚筒朝远离第一限位槽槽底的方向移动,使滚筒的端部与第一让位口对准,同时,滚筒的另一端与第二让位口对准,即可将滚筒从移动组件上取出,无需手动移动滚筒使滚筒脱离第一限位槽,使得取出滚筒更加方便。32.综上所述,本技术包括以下至少一种有益技术效果:33.1.通过设置取放料工位、钻孔工位和植毛工位,加工产品时,通过移动基座并及时替换取放料工位、钻孔工位和植毛工位上已加工完成的工件,即可完成工件的连续加工,相比于一般的加工方式,在基座的移动过程中,基座上三个工位处的工件依次进行钻孔和植毛,减少了工人移动工件的时间,提高了工件的加工效率;34.2.通过设置第一驱动件、主动齿轮和传动带,通过主动齿轮和传动带的配合,可驱动三个齿盘一起转动,进而带动三个夹持机构一起转动,无需给每个夹持机构均设置相应的驱动设备以驱动夹持机构转动,减少了驱动设备的使用,进而减少了材料浪费和能源消耗,减少了生产成本,具有一定的节能效果,有利于实际生产;35.3.通过设置座体、夹爪和调节组件,可根据工件的大小,通过调节组件对夹持区域的大小进行调节,以夹紧或松开夹持区域内的工件,从而实现工件的夹持和取出,使得夹持或取出工件更加方便。附图说明36.图1为本技术实施例1的整体示意图;37.图2为本技术实施例1局部在基座和取放料工位处剖开的结构图,主要展示夹持机构的结构;38.图3为本技术实施例1另一个视角的整体示意图,主要展示驱动组件的结构;39.图4为本技术实施例2的整体示意图;40.图5为本技术实施例2局部的结构示意图,主要展示夹持机构的结构;41.图6为本技术实施例3的整体示意图;42.图7为本技术实施例3局部的结构示意图,主要展示夹持机构的结构;43.图8为本技术实施例3局部在夹爪处剖开的结构图,主要展示调节孔和调节柱的结构;44.图9为本技术实施例4的整体示意图;45.图10为本技术实施例4的剖视图,主要展示夹持机构的结构。46.附图标记说明:1、基座;2、取放料工位;3、钻孔工位;4、植毛工位;5、安装座;51、齿盘;511、齿部;512、连接部;52、轴承;6、夹持机构;61、座体;611、第一气孔;62、夹爪;621、调节杆;622、固定柱;623、抵接柱;63、调节组件;631、滑移部;632、调节部;633、联动块;6331、导向斜面;634、第二驱动件;635、调节块;6351、调节柱;636、第三驱动件;7、驱动组件;71、第一驱动件;72、主动齿轮;73、传动带;74、从动齿轮;8、夹持区域;9、缺口;10、倾斜面;11、第一气腔;111、第一气室;12、限位块;13、第一弹性件;14、调节孔;15、容纳槽;16、移动组件;161、抵接件;1611、第一限位槽;1612、第一让位口;162、传动件;17、滚筒;18、弹性组件;181、第二弹性件;182、抵接块;19、传动块;191、第二气孔;20、推进块;201、移动部;2011、主体;2012、分隔凸起;202、啮合部;2021、齿面;2022、第二限位槽;2023、第二让位口;21、第二气腔;211、第二气室;22、调节件。具体实施方式47.以下结合附图1-10对本技术作进一步详细说明。48.本技术实施例公开一种三工位工作台。49.实施例150.参见图1,三工位工作台包括基座1,基座1上沿水平方向依次设有取放料工位2、钻孔工位3和植毛工位4,取放料工位2、钻孔工位3和植毛工位4均包括安装座5和夹持机构6,夹持机构6用于夹持工件。51.参见图2,每个安装座5均包括齿盘51和轴承52,齿盘51转动连接于基座1上,三个齿盘51的转动轴线相互平行设置。每个齿盘51均包括齿部511和连接部512,齿部511位于基座1的一侧,连接部512位于齿部511靠近基座1的一侧并转动连接于基座1上,且连接部512与齿部511固定连接。轴承52套设于连接部512外侧并位于连接部512和基座1之间。52.参见图3,基座1上还设置有驱动组件7,驱动组件7包括第一驱动件71、主动齿轮72和传动带73,第一驱动件71固定于基座1上,主动齿轮72转动连接于基座1上,且主动齿轮72的转动轴线平行于齿盘51的转动轴线设置,第一驱动件71的输出轴与主动齿轮72的转动轴固定连接,第一驱动件71驱动主动齿轮72转动。本实施例中,第一驱动件71为电机。53.参见图3,传动带73张紧于主动齿轮72和三个齿部511之间,且传动带73分别与主动齿轮72和三个齿部511啮合。当第一驱动件71驱动主动齿轮72转动时,传动带73通过与主动齿轮72和三个齿部511的啮合配合带动三个齿部511一起转动。54.参见图3,基座1上还转动连接有若干从动齿轮74,若干从动齿轮74与主动齿轮72位于基座1的同一侧,且若干从动齿轮74均位于传动带73的外侧,若干从动齿轮74的转动轴线均平行于主动齿轮72的转动轴线设置。传动带73张紧于若干从动齿轮74之间,以增大传动带73的张紧力度,有利于主动齿轮72通过传动带73带动三个齿部511一起转动。55.参见图2,夹持机构6包括座体61、夹爪62和调节组件63,座体61穿设并固定于齿盘51上,当齿盘51转动时,座体61随齿盘51一起转动。夹爪62穿设于座体61并与座体61螺纹连接,且夹爪62上的螺纹旋向与座体61的转动方向相反。夹爪62远离齿部511的一端开设有夹持区域8,夹持区域8用于工件卡入,夹爪62远离齿部511的一端还开设有若干缺口9,若干缺口9围绕夹持区域8呈均匀间隔分布,且若干缺口9均与夹持区域8连通。56.参见图2,夹爪62的外侧壁上还加工形成有倾斜面10,倾斜面10位于夹爪62靠近缺口9的一端并位于基座1远离齿部511的一侧,且倾斜面10围绕夹爪62的外周设置,倾斜面10朝远离基座1的方向向外倾斜设置。57.参见图2,调节组件63包括调节件22,调节件22包括滑移部631和调节部632,滑移部631套设于夹爪62外侧并滑移连接于座体61上,且滑移部631靠近夹持区域8的端部抵接于倾斜面10,滑移部631的滑移方向朝靠近或远离倾斜面10设置,调节部632位于滑移部631的外侧并与滑移部631固定连接。本实施例中,滑移部631和调节部632呈一体设置。58.参见图2,座体61的外侧壁上开设有两个第一气孔611,两个第一气孔611沿滑移部631的滑移方向呈间隔设置。滑移部631和座体61拼接形成有第一气腔11,第一气腔11与两个第一气孔611连通,调节部632位于第一气腔11内,且调节部632将第一气腔11分隔成两个第一气室111,两个第一气室111与两个第一气孔611一一对应设置。59.实施例1的实施原理为:60.当夹持工件时,将工件放置于夹持区域8内,往远离倾斜面10的第一气孔611内通气,使得对应第一气室111内的气压变大,进而推动调节部632并带动滑移部631朝靠近倾斜面10的方向移动,滑移部631移动过程中抵接倾斜面10使得各个缺口9收紧,进而使得夹持区域8变小,以夹紧夹持区域8内的工件。61.当取出工件时,往靠近倾斜面10的第一气孔611内通气,使得对应第一气室111内的气压变大,进而推动调节部632并带动滑移部631朝远离倾斜面10的方向移动,使得滑移部631抵接倾斜面10的力度减小,夹爪62发生复位并向外张开使得各个缺口9扩大,进而使得夹持区域8变大,即可将工件从夹持区域8内取出。62.当加工产品时,使取放料工位2、钻孔工位3和植毛工位4上的夹持机构6均夹持有工件,然后将植毛工位4上的工件和钻孔机对准进行钻孔,待植毛工位4上的工件钻好孔后,基座1移动,使植毛工位4上钻好孔的工件与植毛机对准进行植毛,同时钻孔工位3上的工件和钻孔机对准进行钻孔。63.待工件钻孔和植毛结束后,基座1继续移动,使植毛工位4上植好毛的工件移动至空位,将植好毛的工件取下再替换上新的未加工的工件,同时钻孔工位3上钻好孔的工件移动至植毛机处进行植毛,取放料工位2上的工件移动至钻孔机处进行钻孔,待植毛和钻孔结束后,基座1继续移动,使钻孔工位3上植好毛的工件移动至空位,将钻孔工位3上植好毛的工件取下再替换上新的未加工的工件,此时,取放料工位2上钻好孔的工件移动至植毛机处进行植毛,植毛结束后将取放料工位2上植好毛的工件取下,再替换上新的未加工的工件。64.反向移动基座1,使基座1移动至其上植毛工位4的工件与钻孔机对准,再重复上述操作,即可完成工件的连续加工,相比于一般的加工方式,在基座1的移动过程中,基座1上三个工位处的工件依次进行钻孔和植毛,减少了工人移动工件的时间,提高了工件的加工效率。65.实施例266.参见图4和图5,与实施例1的区别在于,夹持机构6包括座体61、夹爪62和调节组件63,座体61穿设并固定于齿盘51上。夹爪62的数量为两个,两个夹爪62位于座体61的同一侧并间隔设置,且两个夹爪62均穿设于齿盘51。67.参见图2和图4,连接部512上固定有限位块12,限位块12位于连接部512远离齿部511的一侧,且限位块12抵接于夹爪62以对夹持机构6进行限位。68.参见图5,每个夹爪62均包括调节杆621、固定柱622和抵接柱623,调节杆621铰接于座体61上,两个调节杆621的铰接轴线相互平行设置,且每个调节杆621的铰接轴均位于调节杆621的相对两端之间。夹持区域8由两个调节杆621远离齿部511的一端拼接形成。69.参见图5,固定柱622位于对应调节杆621的铰接轴线远离夹持区域8的一侧,且固定柱622与对应调节杆621固定连接,抵接柱623位于调节杆621远离夹持区域8的一端并与调节杆621固定连接,且抵接柱623位于固定柱622远离对应调节杆621铰接轴线的一侧。70.参见图5,调节组件63包括联动块633和第二驱动件634,联动块633位于调节杆621的铰接轴线远离夹持区域8的一侧,且联动块633位于两个调节杆621之间,联动块633滑移连接于座体61上,联动块633的滑移方向朝靠近或远离夹持区域8设置。联动块633的外侧壁上加工形成有两个导向斜面6331,两个导向斜面6331位于联动块633的相对两侧,且两个导向斜面6331与两个调节杆621一一对应设置,两个导向斜面6331朝靠近夹持区域8的方向逐渐靠近设置,每个调节杆621上的抵接柱623均抵接于对应导向斜面6331。71.参见图5,第二驱动件634位于联动块633远离夹持区域8的一侧并固定于座体61上,第二驱动件634的活塞杆朝向联动块633设置,且第二驱动件634的活塞杆与联动块633固定连接,第二驱动件634驱动联动块633移动。本实施例中,第二驱动件634为气缸。72.参见图5,两个调节杆621之间设置有第一弹性件13,第一弹性件13位于两个调节杆621的铰接轴线远离夹持区域8的一侧,且第一弹性件13的一端固定于其中一个固定柱622上,第一弹性件13的另一端固定于另一个固定柱622上,第一弹性件13使得两个固定柱622具有相互靠近的趋势。本实施例中,第一弹性件13为弹簧。73.实施例2的实施原理为:74.当需要夹持工件时,将工件放置于夹持区域8内,接着通过第二驱动件634控制联动块633朝靠近夹持区域8的方向移动,两个抵接柱623分别抵接于联动块633上的对应导向斜面6331,使得在联动块633的移动过程中,两个抵接柱623顺着对应导向斜面6331的倾斜幅度逐渐远离,带动两个调节杆621位于铰接轴远离夹持区域8的部分相互远离,进而带动两个调节杆621位于铰接轴靠近夹持区域8的部分相互靠近,使得夹持区域8变小以夹紧夹持区域8内的工件。75.当需要取出工件时,通过第二驱动件634控制联动块633朝远离夹持区域8的方向移动,第一弹性件13的复位作用使得两个抵接柱623抵紧于对应导向斜面6331,进而使得两个抵接柱623沿着对应导向斜面6331的倾斜幅度逐渐靠近,带动两个调节杆621位于铰接轴靠近夹持区域8的部分相互远离,使得两个调节杆621与夹持区域8内的工件脱离,即可将夹持区域8内的工件取出。76.实施例377.参见图2和图6,与实施例1的区别在于,夹持机构6包括座体61、夹爪62和调节组件63,座体61位于基座1远离齿部511的一侧并固定于连接部512上。夹爪62的数量为两个,两个夹爪62均位于座体61的上方并间隔设置。两个夹爪62均滑移连接于座体61上,且两个夹爪62的滑移方向朝相互靠近或相互远离设置。夹持区域8由两个夹爪62拼接形成。78.参见图6和图7,调节组件63包括调节块635和第三驱动件636,调节块635位于两个夹爪62的下方并滑移连接于座体61上,调节块635的滑移方向朝靠近或远离基座1设置。第三驱动件636位于调节块635的下方并固定于座体61上,第三驱动件636的活塞杆位于第三驱动件636远离基座1的一侧并与调节块635固定连接,第三驱动件636驱动调节块635移动。本实施例中,第三驱动件636为气缸。79.参见图6和图8,两个夹爪62上均开设有调节孔14,两个调节孔14朝靠近基座1的方向逐渐远离设置。调节块635靠近夹爪62的端面上固定有两个调节柱6351,两个调节柱6351与两个调节孔14一一对应设置,且每个调节柱6351均穿设于对应调节孔14内。两个夹爪62通过调节块635、调节柱6351、调节孔14和第三驱动件636的配合滑移连接于座体61上。80.实施例3实施原理为:81.当需要夹持工件时,将工件放置于夹持区域8内,通过第三驱动件636驱动调节块635朝靠近基座1的方向移动移动,调节块635移动带动其上两个调节柱6351在对应调节孔14内移动,通过两个调节柱6351抵接对应调节孔14的内壁,进而沿着对应调节孔14的倾斜方向带动两个夹爪62相互靠近,以夹紧夹持区域8内的工件。82.当需要取出工件时,通过第三驱动件636驱动调节块635朝远离基座1的方向移动,调节块635带动其上两个调节柱6351移动,并通过调节柱6351抵接对应调节孔14的内壁,且调节柱6351沿着对应调节孔14内壁的倾斜方向带动两个夹爪62相互远离,使夹持区域8变大,即可将工件取出,从而实现工件的夹持和取出。83.实施例484.参见图9,与实施例1的区别在于,基座1的上端面开设有容纳槽15,安装座5和驱动组件7位于容纳槽15的一侧。85.参见图9,夹持机构6包括移动组件16和滚筒17,移动组件16包括抵接件161和传动件162,抵接件161和传动件162分别位于容纳槽15的相对两侧,滚筒17位于抵接件161和传动件162之间并位于容纳槽15内,且抵接件161和传动件162分别位于滚筒17的相对两端。滚筒17用于环状工件套设。86.参见图9和图10,抵接件161穿设并固定于基座1上,且抵接件161靠近滚筒17的端部开设有第一限位槽1611,第一限位槽1611与容纳槽15连通,第一限位槽1611供滚筒17靠近抵接件161的端部卡入。抵接件161的外侧壁上还开设有第一让位口1612,第一让位口1612位于第一限位槽1611靠近滚筒17的一端并与第一限位槽1611连通。87.参见图10,抵接件161内还设置有弹性组件18,弹性组件18位于第一限位槽1611内,弹性组件18包括第二弹性件181和抵接块182,第二弹性件181固定于第一限位槽1611的槽底内壁上,抵接块182位于第二弹性件181靠近滚筒17的一侧,且抵接块182与第二弹性件181固定连接。第二弹性件181使得抵接块182具有抵紧第一限位槽1611内的滚筒17的趋势。本实施例中,第二弹性件181为弹簧。88.需要指出的是,当滚筒17靠近抵接件161的端部卡入第一限位槽1611内并与第一让位口1612对准时,第二弹性件181刚好对抵接块182未产生抵紧作用。89.参见图10,传动件162包括传动块19和推进块20,传动块19穿设并固定于齿盘51上,推进块20包括移动部201和啮合部202,移动部201穿设并滑移连接于传动块19上,移动部201的滑移方向朝靠近或远离滚筒17设置。90.参见图10,传动块19的外侧壁上开设有两个第二气孔191,两个第二气孔191沿移动部201的滑移方向呈间隔分布,移动部201包括主体2011和分隔凸起2012,主体2011滑移连接于传动块19上,分隔凸起2012位于主体2011的外侧并与主体2011固定连接,主体2011与传动块19拼接形成有第二气腔21,第二气腔21与两个第二气孔191连通,分隔凸起2012位于第二气腔21内,分隔凸起2012将第二气腔21分隔成两个第二气室211,两个第二气室211与两个第二气孔191一一对应,且每个第二气室211均与对应第二气孔191连通。91.参见图9和图10,啮合部202位于移动部201靠近滚筒17的一侧并与移动部201固定连接,啮合部202靠近滚筒17的端面加工形成有齿面2021,齿面2021用于与环状工件啮合。啮合部202靠近滚筒17的端面还开设有第二限位槽2022,第二限位槽2022供滚筒17远离抵接件161的端部卡入。啮合部202靠近滚筒17的一端还开设有第二让位口2023,第二让位口2023与第二限位槽2022连通,且第二让位口2023在啮合部202上的位置与第一让位口1612在抵接件161上的位置对应设置。92.当移动部201移动至离抵接件161最远的位置时,位于第二限位槽2022内的滚筒17的端部与第二让位口2023对准,同时位于第一限位槽1611内的滚筒17的另一端与第一让位口1612对准,此时,第二弹性件181对滚筒17未产生抵紧作用,可将滚筒17从第一限位槽1611和第二限位槽2022内取出。93.实施例4实施原理为:94.当需要夹持工件时,将环状工件套设于滚筒17外侧,相邻环状工件之间相互啮合实现限位,再将套设好环状工件的滚筒17的一端通过第一让位口1612卡入第一限位槽1611内,并将滚筒17的另一端通过第二让位口2023卡入第二限位槽2022内。95.然后往远离滚筒17的第二气孔191内通气,使对应第二气室211内气压变大,推动分隔凸并带动主体2011朝靠近滚筒17的方向移动,使得滚筒17远离抵接件161的一端卡入第二限位槽2022内,且环状工件与啮合部202上的齿面2021啮合,并通过第二限位槽2022的槽底内壁抵接滚筒17,使滚筒17靠近抵接件161的端部挤压抵接块182并卡入第一限位槽1611内,通过滚筒17抵接第一限位槽1611的内壁,从而对滚筒17进行限位,进而夹紧工件。96.当安装座5转动时,通过齿盘51带动传动块19转动,接着通过齿面2021和环状工件的啮合配合以及相邻环状工件之间的啮合配合可带动滚筒17上的工件转动,进而对工件进行加工。97.当需要取出工件时,往靠近滚筒17的第二气孔191内通气,使对应第二气室211内气压变大,推动分隔凸起2012并带动主体2011朝远离滚筒17的方向移动,第二弹性件181因被抵接块182挤压发生形变进而产生复位的作用力,推动滚筒17朝远离第一限位槽1611槽底的方向移动,使滚筒17靠近抵接件161的端部与第一让位口1612对准,同时,啮合部202上的齿面2021与环状工件脱离,且滚筒17远离抵接件161的端部与第二让位口2023对准,即可将滚筒17从移动组件16上取出。98.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240615/82254.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

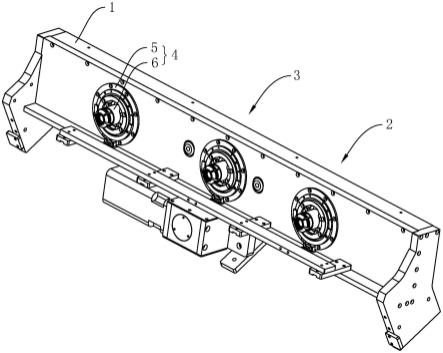

返回列表