一种纸质基材及其制备方法和柔性纸基包装体与流程

- 国知局

- 2024-07-05 16:14:46

本发明属于纸及其制法和应用,具体为一种纸质基材及其制备方法和柔性纸基包装体。

背景技术:

1、目前纸巾等产品的包装通常有两种形式,一是采用塑料膜或塑料袋形成柔性的包装体,二是采用硬质的卡纸形成盒状的包装体。塑料膜是热合性能好、防水性佳的柔性材料,符合纸品流水线包装作业,被业内广泛使用,但其属于石油基材料,无法生物降解。随着环保等方面要求的提高,人们希望纸巾等产品能够完全采用可降解基材,特别是纸质基材进行包装。现有的卡纸虽然可以降解,但由于具有很高的挺度,无法使用卷材在线完成包装,只能先在纸盒厂加工成盒状半成品,生产纸品的工厂才能使用,这样就使得包装效率降低,且包装成本增加。因此,需要具备一定柔性的薄页纸质基材,能够直接代替塑料膜和硬质卡纸,实现自动化包装。

2、然而,柔性的薄页纸质基材在用于纸巾流水线包装有诸多需要克服的难题,首先是是如何粘合使包装实现密封。众所周知,塑料膜是具有热塑性的,加热后材料熔融实现粘合,但是,以植物纤维,如木浆、竹浆等为原料制成的纸质基材,本身不具备热合特性,因此,纸质基材用于纸巾包装首先需要解决粘合问题。在申请号为200520119543.1、200520119544.6、200520119542.7的中国专利中,公开了在纸表面设置封合涂层,使纸质材料实现粘合的方案,但该方案需要在纸质两个表面进行施胶涂布,工艺复杂,处理成本较高,且粘合层停留在纸质表面,受限于粘合剂的特性,在高温、寒冷、潮湿等环境中,容易脱胶分层,而且在生产端,从纸质到完成包装,会经过一系列辊轴,材料转运过程中的摩擦和升温都会使封合涂层残留在辊轴上,导致粘辊,影响设备运行,且纸卷也会由于粘性问题导致无法正常开卷。而且,纸巾产品的存储运输过程中,纸巾都是堆叠放置,表面的粘合胶涂层具有很大的不稳定性,如在潮湿、高温环境中会导致产品粘连,分离时扯破纸张或者破坏表面印刷图案等。

3、总的来说,现有的柔性薄页纸质基材作为包装体时,粘合剂容易脱胶分层,生产时会导致粘辊,潮湿、高温储存环境会导致内部产品的粘连。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本发明目的是提供一种柔性好、低克重、热合性好的纸质基材,本发明的另一目的是提供一种可降解、易真空吸附的纸质基材的制备方法,本发明的再一目的是提供一种粘合强度高、粘合性能稳定、有利于设备自动化连续生产的柔性纸基包装体。

2、技术方案:本发明所述的一种纸质基材,对针叶木浆、阔叶木浆进行散浆、磨浆、配浆,形成浓度为0.1~0.6%的浆料;加入用量为5~15kg/吨绝干浆的环氧树脂改性聚丙烯酸酯、用量为0.2~2kg/吨绝干浆的松香胶、用量为30~80kg/吨绝干浆的湿强剂;抄造,干燥,起皱,收卷,形成纸质基材。

3、进一步地,纸质基材的克重为30~80克每平方米,厚度为60~180微米,纵向强度为4000~8000克力每一英寸,热粘合强度为1.7~3.5千牛每米。

4、优选地,纸质基材的克重为40~65克每平方米,厚度为80~160微米,热粘合强度为2.0~3.5千牛每米,包装效率更高,粘合更牢固。

5、更优选地,纸质基材的厚度为100~140微米。纸巾全自动包装机运行过程中不可避免需要折叠、吸附等,材料厚度越高,折叠难度越大,太厚的包装材料会导致折边不齐、包装效率下降等问题;现有包装机是通过真空负压产生的吸力,将包材吸附,但材料越厚,吸附难度越大,从而影响包装效果和包装效率。

6、更优选地,纸质基材的热粘合强度为2.5~3.5千牛每米。

7、进一步地,湿强剂为聚酰胺环氧氯丙烷(pae)、聚丙烯酰胺(pam)和聚乙烯亚胺(pei)中的一种或多种。

8、优选地,湿强剂为pae。

9、本发明所述的一种纸质基材的制备方法,包括以下步骤:

10、步骤一,对针叶木浆、阔叶木浆进行散浆、磨浆、配浆,形成浓度为0.1~0.6%的浆料;

11、步骤二,向步骤一所得浆料内添加功能材料,功能材料包括5~15kg/吨绝干浆的环氧树脂改性聚丙烯酸酯,0.2~2kg/吨绝干浆的松香胶,30~80kg/吨绝干浆的湿强剂;

12、步骤三,对步骤二所得物抄造,干燥,起皱,收卷,形成纸质基材。

13、进一步地,步骤一中,针叶木浆、阔叶木浆的质量比为70~100:0~30。

14、进一步地,步骤二中,功能单体还包括3~15kg/吨绝干浆的纳米纤维素,可以进一步增加环氧树脂改性聚丙烯酸酯与纤维的结合,增加热稳定性及热封结合强度。

15、纳米纤维素的用量优选为5~10kg/吨绝干浆。

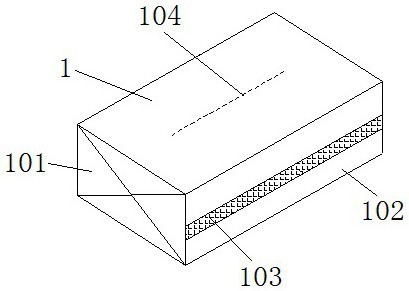

16、本发明所述的一种柔性纸基包装体,包括包装体本体,包装体本体由纸质基材围合成中空腔体,包括两端封合部、前后封合部;两端封合部、前后封合部均通过若干粘结层相连;粘结层由植物纤维和聚丙烯酸酯嵌合形成,聚丙烯酸酯填充在植物纤维周围;纸质基材的制备方法为:对针叶木浆、阔叶木浆进行散浆、磨浆、配浆,形成浓度为0.1~0.6%的浆料;加入用量为5~15kg/吨绝干浆的环氧树脂改性聚丙烯酸酯、用量为0.2~2kg/吨绝干浆的松香胶、用量为30~80kg/吨绝干浆的湿强剂;抄造,干燥,起皱,收卷。

17、进一步地,中空腔体的形状为正方体、长方体或圆柱体。

18、进一步地,包装体本体上没有粘结层的一侧上设置撕口部。

19、进一步地,两端封合部上的粘结层的数量为9个以上。

20、制备原理:纸质基材的表面形成的是纤维周围填充环氧树脂改性聚丙烯酸酯的状态,两层材料重叠后,对材料施以一定的温度和压力,环氧树脂改性聚丙烯酸酯会融合,使得在两层材料的重叠处形成如图2中所示的粘结层,在粘结处,同时存在有纤维和融合后的环氧树脂改性聚丙烯酸酯,并且纤维的一端嵌合在粘结层中,另一端仍嵌合在纸张中,这种结构增加了纸张和粘结层的结合力。

21、有益效果:本发明和现有技术相比,具有如下显著性特点:

22、1、所制备的纸质基材在低克重下仍具备包装材料所需的热合性、拒水性、强度,保证了基材的柔性,更有利于设备自动化连续生产;

23、2、所制备的纸质基材表面有纤维和起皱带来的凸起,在多个单包产品堆叠放置时,相邻两包之间的接触面大大降低,在高温储存环境下也不会导致产品之间的粘连;

24、3、包装体的粘结层为植物纤维和聚丙烯酸酯类物质嵌合形成,粘合强度高、粘合性能稳定。

技术特征:1.一种纸质基材,其特征在于:对针叶木浆、阔叶木浆进行散浆、磨浆,形成浓度为0.1~0.6%的浆料;加入用量为5~15kg/吨绝干浆的环氧树脂改性聚丙烯酸酯、用量为0.2~2kg/吨绝干浆的松香胶、用量为30~80kg/吨绝干浆的湿强剂;抄造,干燥,起皱,收卷,形成纸质基材(2)。

2.根据权利要求1所述的一种纸质基材,其特征在于:所述纸质基材(2)的克重为30~80克每平方米,厚度为60~180微米,纵向强度为4000~8000克力每一英寸,热粘合强度为1.7~3.5千牛每米。

3.根据权利要求1所述的一种纸质基材,其特征在于:所述湿强剂为聚酰胺环氧氯丙烷、聚丙烯酰胺和聚乙烯亚胺中的一种或多种。

4.一种纸质基材的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的一种纸质基材的制备方法,其特征在于:所述步骤一中,针叶木浆、阔叶木浆的质量比为70~100:0~30。

6.根据权利要求4所述的一种纸质基材的制备方法,其特征在于:所述步骤二中,功能单体还包括3~15kg/吨绝干浆的纳米纤维素。

7.一种柔性纸基包装体,其特征在于:包括包装体本体(1),所述包装体本体(1)由纸质基材(2)围合成中空腔体,包括两端封合部(101)、前后封合部(102);所述两端封合部(101)、前后封合部(102)均通过若干粘结层(103)相连;所述粘结层(103)由植物纤维和聚丙烯酸酯嵌合形成,所述聚丙烯酸酯填充在植物纤维周围;所述纸质基材(2)的制备方法为:对针叶木浆、阔叶木浆进行散浆、磨浆、配浆,形成浓度为0.1~0.6%的浆料;加入用量为5~15kg/吨绝干浆的环氧树脂改性聚丙烯酸酯、用量为0.2~2kg/吨绝干浆的松香胶、用量为30~80kg/吨绝干浆的湿强剂;抄造,干燥,起皱,收卷。

8.根据权利要求7所述的一种柔性纸基包装体,其特征在于:所述中空腔体的形状为正方体、长方体或圆柱体。

9.根据权利要求7所述的一种柔性纸基包装体,其特征在于:所述包装体本体(1)上没有粘结层(103)的一侧上设置撕口部(104)。

10.根据权利要求7所述的一种柔性纸基包装体,其特征在于:所述两端封合部(101)上的粘结层(103)的数量为9个以上。

技术总结本发明公开了一种纸质基材及其制备方法和柔性纸基包装体,纸质基材的制备方法为:对针叶木浆、阔叶木浆进行散浆、磨浆、配浆,形成浓度为0.1~0.6%的浆料;加入用量为5~15kg/吨绝干浆的环氧树脂改性聚丙烯酸酯、用量为0.2~2kg/吨绝干浆的松香胶、用量为30~80kg/吨绝干浆的湿强剂;抄造,干燥,起皱,收卷。柔性纸基包装体包括包装体本体,包装体本体由纸质基材围合成中空腔体,包括两端封合部、前后封合部;两端封合部、前后封合部均通过若干粘结层相连;粘结层由植物纤维和聚丙烯酸酯嵌合形成。本发明所得纸质基材在低克重下仍具备所需的热合性、强度,保证了基材的柔性,更有利于设备自动化连续生产。技术研发人员:黄锦华,蒋罡,于洁受保护的技术使用者:金红叶纸业(南通)有限公司技术研发日:技术公布日:2024/4/22本文地址:https://www.jishuxx.com/zhuanli/20240617/41334.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表