热致液晶聚合物纤维的制备方法和该方法所用的装置与流程

- 国知局

- 2024-07-05 16:14:47

本发明属于高性能纤维制备,具体涉及一种热致液晶聚合物纤维的制备方法,并且还涉及该方法所用的装置。

背景技术:

1、热致液晶聚合物(thermotropic liquid crystal polymer, 简称tlcp)是一种在熔融状态下呈现液晶性的聚合物。由于其在熔融状态下,大分子链处于规整排列状态,同时具备流动性,用热致液晶聚合物经过纺丝形成的纤维具有高强度(拉伸强度>3gpa)、高模量(拉伸模量>100gpa)、耐高温(>200℃)、本征阻燃的特性,能够应用于航空航天、国防军工、海洋绳索等领域。其力学性能可以和对位芳纶相媲美。另外,由于其全芳香族的结构,其吸水率低,并具备低介电常数、低介电损耗的特性。因此,热致液晶聚合物及纤维在5g通讯领域具有广泛的应用。

2、热致液晶聚合物纤维通常由传统的熔融纺丝法制备。如株式会社可乐丽的发明cn115398048a中公开了一种液晶聚酯纤维及其制造方法的实施例列举了其采用的纺丝方法为:将由对羟基苯甲酸与6-羟基-2-萘甲酸摩尔比为73/27组成的热致液晶聚酯(tm=281℃),通过挤出机将其熔融挤出,用齿轮泵进行计量,并且将其供给至聚合物纺丝头。此时,从挤出机出口至纺丝头的温度设为310℃。在纺丝头具备孔径0 .125mm、孔长0 .175mm、孔数为300孔的纺丝喷头,以喷出量168g/min喷出聚合物,以卷取速度1000m/min卷取于筒管,得到了纺丝原丝。此时,从配置于纺丝喷头正下方的上油引导件对纺丝原丝赋予油剂。其后以80~220℃对液晶聚酯纤维的纺丝原丝进行预加热的工序、以及以230℃以上对预加热工序后的纺丝原丝进行固相聚合的工序,至少在固相聚合的工序中,以1 .000~1 .200倍的伸长倍率运送纺丝原丝并进行热处理得到最终的热致液晶聚酯纤维。

3、住友化学株式会社的发明cn115917063a公布了一种液晶聚酯纤维和液晶聚酯纤维的制造方法。其纺丝制造过程为:使粒料状液晶聚酯熔融,使用复丝纺丝装置以过滤器对熔融的液晶聚酯进行了过滤,然后在纺丝温度为345℃、喷出量为11g/分钟、卷绕速度为380m/分钟的条件下由孔径为0 .15mm、孔数为24个的喷嘴喷出,进行熔融纺丝,将由此得到的纤维卷绕于开孔金属卷筒,得到了纤维状液晶聚酯。

4、kb世联株式会社的发明cn110484992a公布的熔融各向异性芳香族聚酯纤维的制造方法,其通过对芳香族聚酯进行粒化,使用挤出机将树脂熔融挤出,通过配管送往纺丝头,利用齿轮泵进行计量,在纺丝包内通过过滤器后,进入喷丝头。将从聚合物配管到喷丝头的温度设定为芳香族聚酯的熔点以上、热分解温度以下。通过在喷丝头的下方直接设置加热器和保温筒,可以使喷出的纤维直径稳定化,并且可以抑制由外部的气体造成的喷丝头表面温度的变化和喷丝头下方的气氛的温度变化,使利用气流的细化变得均匀,没有丝断裂和绒毛的发生。

5、烟台泰和新材高分子新材料研究院有限公司的发明cn117328154a公布了一种用于连续生产液晶聚酯纤维的方法和设备。其所述的液晶聚酯纤维制造方法包括:首先将液晶聚酯切片在120~150℃的温度下进行真空干燥6~8h,然后将干燥好的所述液晶聚酯切片在290~360℃的温度下熔融塑化,并将得到的熔融态液晶聚酯依次经过计量单元、290~360℃的纺丝单元、从喷丝板喷出丝束,随后对喷出的所述丝束梯度降温,同时进行牵伸,将牵伸后的所述丝束经过高温处理、油轮上油、卷绕后得到液晶聚酯纤维。其所述梯度降温方式为在纺丝单元下方自上而下设置3个缓冷器,温度区间依次设定为280~350℃、200~260℃、100~150℃。其所述的缓冷器为空心圆柱形。喷出丝束经过高温的空心圆柱往下走,使纤维具有更长的牵伸距离和时间,可以制备更细纤维,另一方面可以减小纤维皮层和芯层的结构差异。如果缓冷器高度太大,则能耗高且对于纤维性能提升无意义,如果缓冷器高度太小则纤维性能提升效果不明显。

6、以上热致液晶聚合物的纺丝方法均经由传统的熔融纺丝方式进行,具体而言,均是包含了熔融挤出、过滤并计量、从喷丝板喷出纤维丝束,纤维丝束经由缓冷然后上油并卷绕。有专利在传统纺丝方式下增加保温筒和加长缓冷器,以此来提高拉伸比得到细化的纤维。但传统熔融纺丝方法制备热致液晶聚合物纤维存在以下技术问题:(1)纤维通过喷头拉伸细化,由于此时聚合物熔体处于液晶状态,粘度较低,喷头拉伸极易导致纤维断裂,产生较多的断丝和绒毛;(2)通过增加保温筒和带有加热的缓冷区来拉伸细化纤维,纤维拉伸细化过程大分子取向度较低,不利于后续热处理过程强度的提升;(3)通过增加保温筒和带有加热的缓冷区后,纤维丝束需要进一步冷却,需要较长的冷却甬道,生产线要占用较高的高度。

7、综上所述,包括并非限于上面提及的专利在内的已有技术所涉及的本热致液晶聚合物的纺丝方法仅仅是在传统熔融纺丝方式上的变更和改进,未充分利用热致液晶聚合物的“液晶性”。热致液晶聚合物区别于传统熔融聚合物的最大特点即是“液晶性”。在熔融流动状态下,液晶单元极易发生取向,熔体受剪切力作用粘度急剧降低,其从喷丝孔喷出后孔口膨胀现象不明显,使得其可以采用更加细小的喷丝孔。并且,液晶熔体从喷丝孔喷出后,此时大分子处于高度取向状态,最佳的方式是对熔体进行快速冷却以“冻结”大分子取向。如此,形成的纤维具有高度取向的大分子结构。而高度取向的大分子结构非常有利于后续纤维热处理过程中强度、模量的提升。

技术实现思路

1、本发明的目的在于提供一种热致液晶聚合物纤维的制备方法,该方法能有效地解决热致液晶聚合物纤维的制备过程中制约有效细化纤维的技术瓶颈因素,并且能快速冻结大分子液晶态取向而得以保障制备出高取向度的纤维原丝经过后处理后可以得到更高强度和模量的纤维。

2、本发明的另一目的在于提供一种热致液晶聚合物纤维的制备方法所用的装置,该装置结构合理且简单并且能全面满足热致液晶聚合物纤维的制备要求以及能全面兑现热致液晶聚合物纤维的制备方法所述的技术效果。

3、本发明的目的是这样来达到的,一种热致液晶聚合物纤维的方法,包括以下步骤:

4、a)将热致液晶聚合物在140~180℃的温度下于流动的氮气或干空气中干燥4~6h,得到干燥的热致液晶聚合物;

5、b)将由步骤a)得到的干燥的热致液晶聚合物通过螺杆挤出机构在热致液晶聚合物熔点(tm)以上范围内加热熔融挤出至与其连接的纺丝机构纺丝,出纺丝机构形成纤维丝束;

6、c)将由步骤b)所述的出纺丝机构形成的纤维丝束经连接在纺丝机构下方的温区机构的保温区保温、骤冷区骤冷和缓冷区缓冷,再经上油辊上油,出上油辊后再经过牵伸机构牵引后送入收卷机收卷而形成卷状原丝纤维;

7、d)将由步骤c)所述的卷状原丝纤维经过二次倒筒卷绕到金属管上,并在保护气体氛围下于聚合物熔点以下10~50℃范围的温度热处理12~24h,而后经过倒筒卷绕到纸管上,得到成品热致液晶聚合物纤维。

8、在本发明的一个具体的实施例中,步骤a)中所述的热致液晶聚合物为熔融状态下呈液晶形态的高分子聚合物,该熔融状态下呈液晶形态的高分子聚合物为由对羟基苯甲酸、6-羟基-2-萘甲酸、联苯二酚、对苯二酚、对苯二甲酸、间苯二甲酸、对氨基苯甲酸、2,6-萘二甲酸、苯基对苯二酚中的一种或几种的混合物经过缩聚形成的聚合物。

9、在本发明的另一个具体的实施例中,步骤b)中所述的热致液晶聚合物熔点(tm)以上范围内加热熔融挤出是指在热致液晶聚合物熔点(tm)加20~60℃热熔融挤出。

10、在本发明的又一个具体的实施例中,步骤c)中所述的保温区的长度为40~100mm,温度为聚合物熔点以上20~60℃;所述的骤冷区的长度为100~300mm,温度为0~10℃;所述的缓冷区的长度为800~1500mm,温度为20~25℃。

11、在本发明的再一个具体的实施例中,所述骤冷区的冷却方式为经过预先冷却到所述温度为0~10℃的空气从丝束前后两侧分别吹入;所述的缓冷区的冷却方式为经过预先冷却到所述温度为20~25℃的空气从丝束后侧吹入。

12、在本发明的还有一个具体的实施例中,步骤d)中所述的保护气体为氮气或氩气。

13、本发明的另一目的是这样来达到的,一种热致液晶聚合物纤维的制备方法所用的装置,包括螺杆挤出机构、纺丝机构、温区机构、上油辊、牵伸机构和收卷机,螺杆挤出机构与纺丝机构连接,温区机构连接在纺丝机构的下部,上油辊设置在对应于温区机构的下方,牵伸机构设置在上油辊与收卷机之间,收卷机设置在机架或支承在使用场所的地坪上。

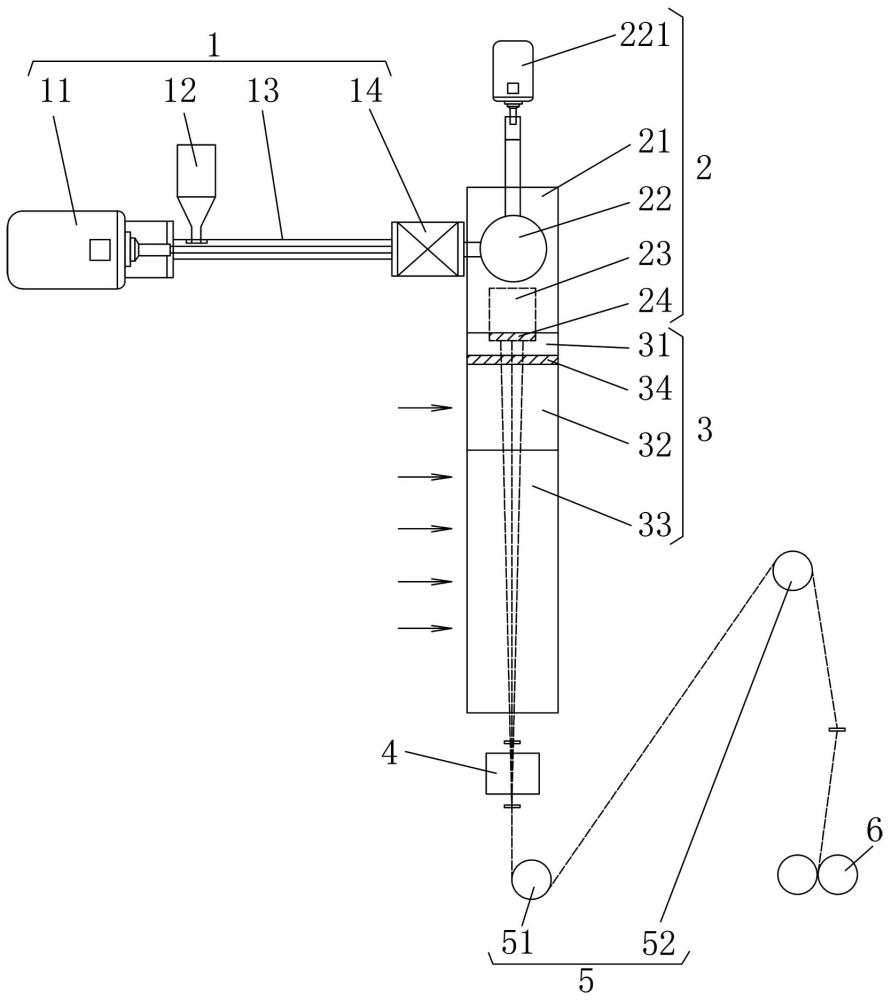

14、在本发明的更而一个具体的实施例中,所述的螺杆挤出机构包括挤出螺杆驱动电机、进料仓、挤出螺杆和过滤器,挤出螺杆驱动电机设置在机架平台上,进料仓与挤出螺杆的挤出螺杆筒连接并且与挤出螺杆筒腔相通,挤出螺杆的左端与挤出螺杆驱动电机传动连接,右端与过滤器连接,而该过滤器与所述纺丝机构连接,该纺丝机构包括纺丝箱体、计量泵、纺丝组件和喷丝板,所述过滤器与纺丝箱体连接并且相通,计量泵以及纺丝组件设置在纺丝箱体内,并且计量泵与设置在纺丝箱体的顶部的计量泵电机连接,喷丝板与纺丝组件相配合并且位于纺丝组件的下部;所述的温区机构包括保温区、骤冷区和缓冷区,保温区位于所述喷丝板的下方,骤冷区位于保温区的下方,并且在保温区与骤冷区之间设置有隔热层,缓冷区位于骤冷区的下方;所述上油辊位于缓冷区的下方;所述牵伸机构包括一下导丝辊和一上导丝辊,下导丝辊设置在所述上油辊的下方,上导丝辊设置在下导丝辊与所述收卷机之间。

15、在本发明的进而一个具体的实施例中,所述的挤出螺杆的直径为25~65mm,长径比为25~48,挤出螺杆的转速为10~100rpm;所述挤出螺杆为单螺杆或双螺杆。

16、在本发明的又更而一个具体的实施例中,所述喷丝板的喷丝孔的孔数为6~300个,孔径为0.06~0.1mm,长径比为2∶1;在纺丝状态下,所述纺丝箱体2的温度控制为热致液晶聚合物熔点(tm)以上20~60℃;所述的保温区为方形带加热装置的金属圈;所述的隔热层为任意一种具备耐高温性能的隔热垫;所述的骤冷区为方形金属圈,金属圈前后设置有多孔吹风板及连接吹风板的冷却风管道;所述的缓冷区为侧面吹风的多孔金属板及连接在金属板上的金属网、冷却风道、冷却风管。

17、本发明提供的技术方案的技术效果在于:由于采用了结构合理且简单的热致液晶聚合物纤维的制备方法所用的装置的结构体系的螺杆挤出机构、纺丝机构、温区机构、上油辊、牵伸机构和收卷机,因而有效地解决了在热致液晶聚合物纤维的制备过程中制约细化纤维的瓶颈因素,并且能快速冻结大分子液晶态取向,得以形成高度取向的大分子结构;高度取向的大分子结构在后续热处理过程中纤维强度、模量提升显著;液晶熔体经过骤冷区即可满足纤维束的冷却要求,无需采用传统熔融纺丝的冷却甬道,可以有效降低生产线所占的高度空间。

本文地址:https://www.jishuxx.com/zhuanli/20240617/41335.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表