一种低断头率再生聚酯纤维智能化生产系统及生产方法与流程

- 国知局

- 2024-07-05 16:17:02

本发明属于废弃聚酯回收利用领域,特别是涉及一种低断头率再生聚酯纤维智能化生产系统及方法。

背景技术:

1、将聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丙二醇酯(ptt)、聚对苯二甲酸丁二醇酯(pbt)等废弃聚酯材料,经回收加工,再生为聚酯纤维及纺织服装,当前已成为废弃聚酯材料回收利用的重要一环。然而,上述废弃聚酯材料的应用领域不同,来源复杂,其纯度、粘度等皆有所差异,在纤维制备过程中易出现熔体粘度波动而导致的断头现象,也因此造成了产品损耗以及纤维质量下降等问题。

2、基于此,已有研究将不同批次聚酯原料的初始粘度进行测定,通过分别熔融共混,并将不同批次原料在扩链剂/调整熔体搅拌箱剪切速率的作用下分别预制为具有相近粘度的单一熔体,再经二次共混以及并列复合自卷曲法,实现再生聚酯熔体粘度的稳定控制(±0.01dl/g)(cn116607244)。上述工艺可在保障产品质量稳定的同时,进一步提高生产效率,在短纤维制造领域具有广泛应用。然而,由于熔体直纺长纤生产工艺对于熔体粘度稳定性具有较高要求(±0.005dl/g),因此需进一步对再生聚酯的熔体粘度稳定性进行控制,以扩展再生聚酯材料在长纤领域的应用。

技术实现思路

1、针对现有技术中再生聚酯制备长丝生产工艺过程中,由于熔体粘度不稳定所导致的纤维断头率高这一技术问题,本技术公开一种低断头率再生聚酯纤维智能化生产系统及方法,通过在线粘度检测数值自动化添加扩链剂或增塑剂,通过熔体循环系统实现回收聚酯熔体的粘度智能化精准调控,当通过在线粘度检测数值达到预定粘度后,再经喷丝、牵伸、定型、卷曲等纤维成型工艺制得再生聚酯长丝纤维。本发明可减少纤维制造过程中由于熔体粘度不稳定所导致的断头现象,进而保证产品质量,扩展再生聚酯材料的应用领域。

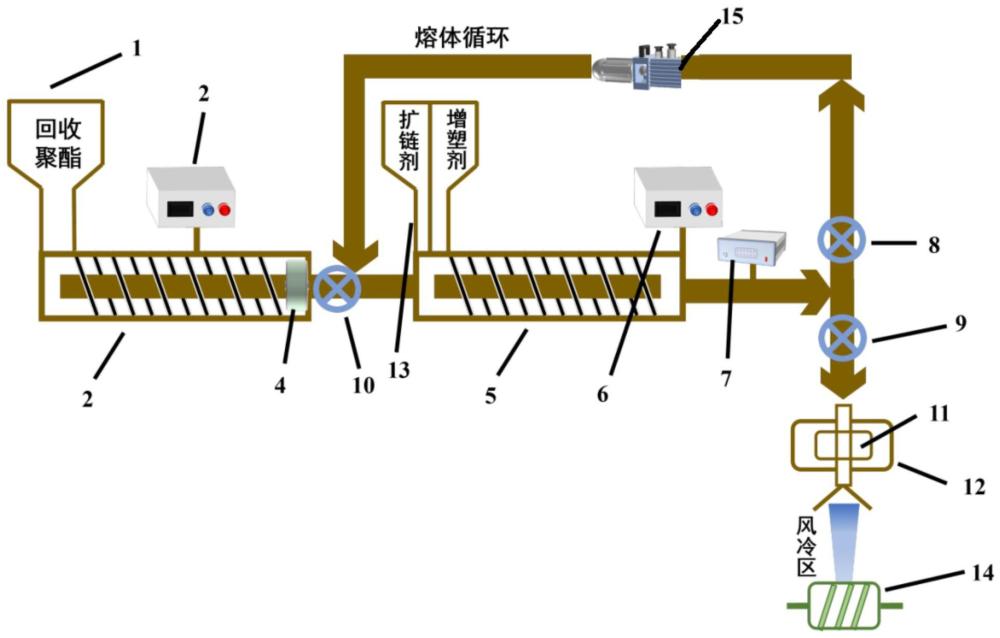

2、第一方面,本发明提供一种低断头率再生聚酯纤维智能化生产系统,包括第一双螺杆挤出机、第一在线粘度计、第二双螺杆挤出机、第二在线粘度计、第一控制阀、第二控制阀、第三控制阀、循环泵、计量泵、自动加料器、纺丝箱体、成纤设备和控制中心,所述第一双螺杆挤出机的入口连通回收聚酯进料口,出口先连接所述第三控制阀后再与所述第二双螺杆挤出机的入口连通;所述第二双螺杆挤出机的出口连接三通接头的一端,所述三通接头的第二端通过泵送管道与所述第二双螺杆挤出机的入口连通,形成熔体循环回路;所述三通接头的第三端连通所述计量泵和纺丝箱体,最后连接成纤设备;

3、在所述第一双螺杆挤出机的出口处安装所述第一在线粘度计;

4、在所述第二双螺杆挤出机的入口处安装所述自动加料器,出口处安装所述第二在线粘度计;

5、在所述熔体循环回路管道上安装所述第一控制阀;

6、在所述第二双螺杆挤出机的出口和所述计量泵之间的管路上安装所述第二控制阀;

7、所述控制中心与第一在线粘度计、第二在线粘度计、第一控制阀、第二控制阀、第三控制阀、循环泵和自动加料器通讯连接;

8、所述控制中心接收所述第一在线粘度计的实时粘度值,根据原位添加助剂算法计算助剂的种类和添加量,控制所述自动加料器加入助剂,进行粘度调节;

9、所述控制中心接收所述第一在线粘度计的实时粘度值和第二在线粘度计的实时粘度值,根据目标粘度精度偏差值算法控制所述第一控制阀、第二控制阀、第三控制阀和循环泵的启闭。

10、进一步地,所述原位添加助剂算法为:

11、(1)计算添加助剂的种类:

12、当目标粘度与第一在线粘度值的差值绝对值小于或等于0.005dl/g时,不添加助剂;

13、当目标粘度与第一在线粘度值的差值绝对值大于0.005dl/g,且目标粘度>第一在线粘度值时,添加助剂的种类为扩链剂;当目标粘度与第一在线粘度值的差值绝对值大于0.005dl/g,且目标粘度<第一在线粘度值时,添加助剂的种类为增塑剂;

14、(2)计算添加助剂的量:

15、当目标粘度-第一在线粘度值的绝对值大于或者等于0.1dl/g时,每次熔体循环所需助剂的用量为0.5wt%,单位时间的助剂添加量采用下式计算:

16、单位为g/min;

17、当目标粘度-第一在线粘度值的绝对值为0.01-0.1dl/g范围时(不含端点),每次熔体循环所需助剂的用量为0.1wt%,单位时间的助剂添加量采用下式计算:

18、单位为g/min;

19、当目标粘度-第一在线粘度值的绝对值为0.005-0.01dl/g范围之间时(不含端点),每次熔体循环所需所需助剂的用量为0.01wt%,单位时间的助剂添加量采用下式计算:

20、单位为g/min;

21、式中,wa为每次熔体循环所需助剂质量,单位为g/min,l为第二双螺杆挤出机加工区长度,单位为cm,ls为第二双螺杆挤出机螺距长度,单位为cm/rad,w为熔体不循环情况下第二双螺杆挤出机的产能,单位为g,rev为第二双螺杆挤出机的转速,单位为rad/min。

22、进一步地,所述目标粘度精度偏差值算法为:当第二熔体粘度与目标粘度的差值大于0.005dl/g时,控制中心执行第一控制阀、循环泵开启,第二控制阀、第三控制阀关闭;当第二熔体粘度与目标粘度的差值小于或等于0.005dl/g时,控制中心执行第一控制阀和循环泵关闭,第二控制阀和第三控制阀开启。

23、进一步地,在所述第一双螺杆挤出机的出口处安装有过滤系统。

24、第二方面,本发明提出了一种低断头率再生聚酯纤维智能化生产方法,具体包括以下步骤:

25、s1、熔融共混:将不同来源的废弃聚酯经分类、除菌、粉碎后直接加入至第一双螺杆挤出机中制得再生聚酯熔体,采用第一在线粘度计对所述第一双螺杆挤出机出口处的再生聚酯熔体进行粘度监测,得到第一熔体粘度;

26、s2、粘度调控:将所述再生聚酯熔体输送至第二双螺杆挤出机,控制中心根据原位添加助剂算法控制自动加料器定量添加助剂;采用第二在线粘度计对粘度调控后的再生聚酯熔体进行监测,得到第二熔体粘度;

27、s3、熔体循环判断:当经步骤s2粘度调控后的第二熔体粘度与目标粘度差值大于0.005dl/g时,控制中心执行第一控制阀和循环泵开启,第二控制阀和第三控制阀关闭,所述再生聚酯熔体被泵送至熔体循环系统,重复s2粘度调控步骤;

28、当经步骤s2粘度调控后的第二熔体粘度与目标粘度差值小于或等于0.005dl/g时,控制中心执行第一控制阀和循环泵关闭,第二控制阀和第三控制阀开启;

29、s4、成纤:所述再生聚酯熔体从第二双螺杆挤出机出口输送至成纤系统,经喷丝、牵伸、定型、卷曲等纤维成型工艺,实现低断头率再生聚酯长丝的制备。

30、进一步地,运行前,将第二双螺杆挤出机的运行参数输入控制中心,所述运行参数具体为:双螺杆挤出机加工区长度l,单位为cm;双螺杆挤出机螺距长度ls,单位为cm/rad,1次循环时长内第二双螺杆挤出机的产能w,单位为g,第二双螺杆挤出机的转速rev,单位为rad/min,定速挤出;目标粘度值,单位为dl/g,精度为0.01。

31、进一步地,所述步骤s1中,所用废弃聚酯选自聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚呋喃二甲酸乙二醇酯、聚呋喃二甲酸丙二醇酯、聚呋喃二甲酸丁二醇酯、聚(双酚a碳酸酯)、聚芳酯中的至少一种。

32、进一步地,所述步骤s1中,废弃聚酯粘度为0.2-1.0dl/g。

33、进一步地,所述步骤s2中,所用扩链剂选自苯乙烯-甲基丙烯酸缩水甘油酯、4,4’-二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、均苯四甲酸二酐、邻苯二甲酸酐、2,2’-双(2-双噁唑啉)中的至少一种。

34、进一步地,所述步骤s2中,所用增塑剂选自邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸丁苄酯、邻苯二甲酸二正丁酯、邻苯二甲酸二(2-乙基)己酯、邻苯二甲酸二正辛酯、邻苯二甲酸二异壬酯、邻苯二甲酸二异癸酯、磷酸三辛酯、己二酸二辛脂、乙酰基柠檬酸三丁酯中的至少一种。

35、进一步地,所述步骤s3完成时波动范围不超过0.005dl/g;

36、进一步地,所述步骤s4中,所得再生聚酯粘度不超过1.0dl/g,且成纤阶段断头率不超过4%。

37、有益效果:

38、基于在线粘度检测系统以及熔体循环控制系统,对再生聚酯纤维的制造设备进行改造,设计一套低断头率再生聚酯纤维智能化生产系统,采用自动化原位添加扩链剂或增塑剂的方式调控共混物熔体粘度,进而实现具有熔体粘度稳定、低断头率再生聚酯纤维的智能化生产,对于长丝纤维的稳定性生产具有重要意义。

本文地址:https://www.jishuxx.com/zhuanli/20240617/41561.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表