一种多针头同轴静电纺丝装置及纺丝方法

- 国知局

- 2024-07-05 16:17:27

本发明涉及静电纺丝,尤其涉及一种多针头同轴静电纺丝装置及纺丝方法。

背景技术:

1、近年来,纳米材料发展迅速,应用非常广泛,是推动当代科技进步的重要力量。在纳米材料中,由于纳米纤维具有比表面积较高、孔隙率较高,同时纤维膜孔径小、表面能高、纤维连续性好等特性,已成为纺织工业及相关产业共同关注的重要课题。静电纺丝技术可从各种有机和无机材料中生产微纳米纤维,是一种被广泛研究和应用的方法。静电纺丝装置由注射器、高压供应电流、收集器和喷丝装置组成。在静电纺丝过程中,聚合物溶液置于高压静电场下使其带电,并与收集板之间形成电压差,通过不断改变电压,克服溶液表面张力,使液滴逐渐由球形变为锥形,形成泰勒锥,溶剂蒸发后纤维固化,最终沉积在收集板上,形成直径为微纳米级的纤维。

2、同轴静电纺丝技术主要采用同轴双喷头或多喷头代替单喷头,将两种及以上聚合物溶液同时纺丝,通过调控核、壳相溶液的相互作用,将难以电纺的材料或功能因子封装入纳米纤维中,制备多种特殊结构的纳米纤维,如核壳纳米纤维、中空纳米纤维、多孔纳米纤维等。但是,同轴静电纺丝纤维制备工艺复杂且生产效率不高,导致其商业化应用较少。

3、目前,非针式静电纺丝技术和多针头静电纺丝技术是实现静电纺微纳米纤维批量化生产的两个主要研究方向。非针式静电纺丝技术的原理是将固定浓度的高分子液放入树脂槽中,利用喂料轮的滚动,而在轮上形成一高分子液薄膜,之后通过高压静电的静电力吸引,将高分子液吸引牵伸向上,以形成纳米纤维,并累积在收集电极上而形成纳米纤维网。捷克elmarco公司提出的nanospider新纳米纤维非针式制作方法具有典型的代表意义,但在制备核壳纤维和中空纤维上有很大的局限性。非针式静电纺丝技术还存在许多问题,首先是自由液面纺丝其溶剂挥发速度快,容易造成纺丝液性质发生变化而导致纤维直径离散较大,其次是能耗相对较大、设备成本高等问题,这些问题使得非针式静电纺丝技术在工业化生产和推广时有一定难度。

4、此外,由多个喷丝头组合的多针头静电纺丝方法是制备微纳米纤维的另一个重要途径。近年来,国内外也陆续出现了一些多喷头式静电纺丝商业化生产设备,如我国江西先材纳米纤维科技有限公司的静电纺丝设备、韩国cluster公司的电喷射成型设备、西班牙yflow公司的模块化多喷头静电纺丝设备等。这类技术的主要优点是利用多喷头实现多泰勒锥到多射流从而提高微纳米纤维产量。但这仅限于制备实心的微纳米纤维,在用于制备中空或核壳结构微纳米纤维的多针头同轴静电纺丝设备方面的研究还比较少。

5、目前,国内外关于多针同轴静电纺技术的研究,主要集中在纺针数量、电压、针直径、针长、针间距以及接收距离这几个方面。例如,增大高压电极输出电压或者缩小接收距离可以提高喷头尖端处的电场强度,从而使射流鞭动增大形成更细纤维并且形成更多射流提高纤维产出效率,但是会大大增加喷头和接收板的击穿风险,损坏设备。选择较小针间距来获得较高电场强度时容易引起剧烈的边缘效应,而通过设置较大针间距进行静电纺丝时容易造成所制备静电纺纳米纤维膜的不连续分布。针长越大,场强峰值逐渐减小,当针长增加时纺针的体积在增大,施加电压不变的情况下体电荷密度在减小,因而针尖处场强峰值在降低。纺针太长时容易造成堵针现象,这样不利于对纺针的清洗,同时对产生连续的纺丝射流以及产量具有一定的负面影响。如果接收距离太小会导致溶剂挥发不完全,纤维不能很好的固化形成。同时接收距离的降低也意味着“鞭动”不稳定区域在缩小,而鞭动过程会使纺丝射流发生劈裂而降低纤维直径,因此,接收距离过大时生产的纤维直径也会变粗。

6、但是经研究发现,在进行多针头同轴静电纺丝时,最大的问题是相邻射流存在静电排斥力,也就是多喷头射流间由于相邻针头间的电场而产生的相互排斥的现象,导致电场分布不均匀,电场的不稳定变化会加速“鞭动”现象而很难实现纳米纤维的定向收集,最终导致纺丝过程射流不稳定和纳米纤维沉积不均匀,是目前多针同轴静电纺丝技术存在的主要问题,所以对于多针头静电纺丝技术,电场分布的优化是一个关键问题。所以,如何在其他因素不变的条件下,通过纺针间合理的排布方式降低各纺针尖端处电场强度的相互影响,有效改善纺丝过程射流不稳定和纳米纤维沉积不均匀的问题,明显提高纺丝效率,成为了静电纺丝技术发展的重点和难点。对多针同轴高压静电纺丝技术的发展及产业化应用有着重要的意义。

技术实现思路

1、针对现有技术存在的不足,本发明所要解决的技术问题是,提供一种有效改善纺丝过程射流不稳定和纳米纤维沉积不均匀的问题,明显提高纺丝效率的多针头同轴静电纺丝装置及纺丝方法。

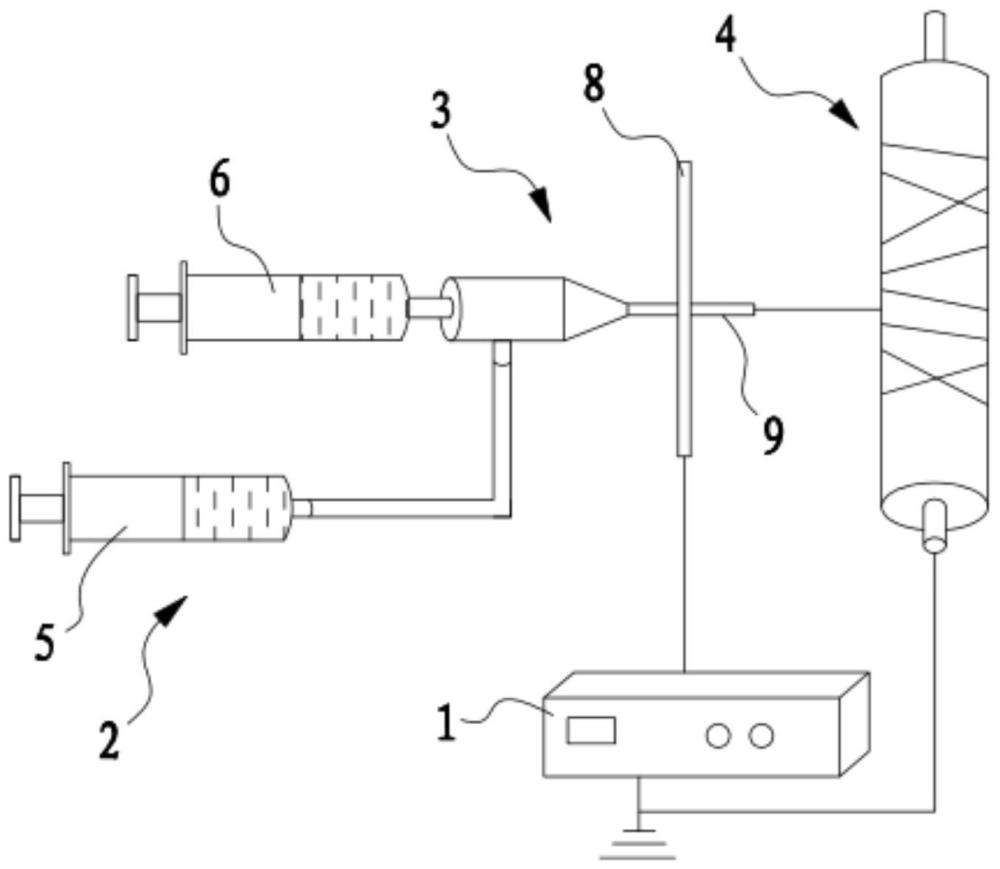

2、为解决上述技术问题,本发明所采取的技术方案是:一种多针头同轴静电纺丝装置,包括高压电源、溶液供给装置、喷丝装置、接收装置,所述溶液供给装置包括推进泵以及分别用于形成微纳米纤维壳层、芯层结构的壳层溶液注射器、芯层溶液注射器,喷丝装置包括具有若干圆孔的导电板,以及设于圆孔内的若干同轴针头,壳层溶液注射器及芯层溶液注射器均与同轴针头连接,所述高压电源的正极与负极分别与导电板和接收装置相连,所述同轴针头在导电板上的排布方式设置为线性排列、等腰三角形排列或平行四边形排列,在纺丝电压15kv,工作距离12cm的条件或该条件的倍数下,组成上述排列的各同轴针头中相邻同轴针头间针尖处的电场强度差≤0.8×105v/m。

3、上述的多针头同轴静电纺丝装置,所述同轴针头在导电板上的排布方式分别设置为线性三针、四针及五针排列,其中,线性三针排布方式中,相邻两针头的纺针间距分别为10mm、15mm和20mm,各同轴针头中相邻同轴针头间针尖处的电场强度差为0.2-0.5×105v/m,线性四针排布方式中,相邻两针头的纺针间距10mm,各同轴针头中相邻同轴针头间针尖处的电场强度差为0-0.5×105v/m,线性五针排布方式中,相邻两针头的纺针间距10mm,各同轴针头中相邻同轴针头间针尖处的电场强度差为0.1-0.7×105v/m,线性六针排布方式中,相邻两针头的纺针间距10mm,各同轴针头中相邻同轴针头间针尖处的电场强度差为0-0.8×105v/m。

4、上述的多针头同轴静电纺丝装置,所述同轴针头在导电板上的排布方式设置为等腰三角形三针排列,底边两纺针间距为10mm,各同轴针头中相邻同轴针头间针尖处的电场强度差为0.1×105v/m。

5、上述的多针头同轴静电纺丝装置,所述同轴针头在导电板上的排布方式设置为平行四边形四针排列,底边两纺针间距为10mm,侧边相邻两纺针间距为两纺针竖向间隔10mm且任意一纺针水平向任意一侧偏移5mm,各同轴针头中相邻同轴针头间针尖处的电场强度差为0-0.3×105v/m。

6、上述的多针头同轴静电纺丝装置,所述同轴针头在导电板上的排布方式设置为平行四边形六针排列,底边相邻两纺针间距为10mm,侧边相邻两纺针间距为两纺针竖向间隔10mm且任意一纺针水平向任意一侧偏移5mm,各同轴针头中相邻同轴针头间针尖处的电场强度差为0-0.6×105v/m。

7、上述的多针头同轴静电纺丝装置,所述同轴针头在导电板上的排布方式设置为矩形五针排列,其中一针置于矩形中心,所述底边相邻两纺针间距为20mm,侧边相邻两纺针间距为10mm,各同轴针头中相邻同轴针头间针尖处的电场强度差为0-0.7×105v/m。

8、上述的多针头同轴静电纺丝装置,所述导电板上圆孔的直径为1.3mm,相邻圆孔间的中心间距为5mm。

9、一种利用纺丝装置制备微纳米纤维膜的方法,包括如下步骤:

10、(1)、壳层溶液制备,溶剂包括二氯甲烷和n,n-二甲基甲酰胺,溶质包括聚己内酯,将两种溶液混合并磁力搅拌12-24h,得到壳层纺丝液,备用;

11、(2)、芯层溶液制备,溶剂包括去离子水、无水乙醇,溶质包括聚氧化乙烯,将两种溶液混合磁力搅拌12-24h,得到芯层纺丝液,备用;

12、(3)、制备微纳米纤维膜,采用多针同轴静电纺丝技术,同轴针头在导电板上的排布方式设置为线性排列、等腰三角形排列或平行四边形排列,以壳层纺丝液为壳层,芯层纺丝液为芯层,将两种纺丝液分别通过各自的注射器与导电板上排布的同轴针头相连,两种纺丝溶液分别由推进泵独立控制推进速度;

13、(4)、纺丝电压为15kv,工作距离为12cm,接收辊筒转速为900rpm,壳层纺丝液与芯层纺丝液的推进流速(ml/h)比为1.5:1,在接收滚筒表面均匀沉积微纳米纤维;

14、(5)、制得平行定向排列的中空结构的微纳米纤维膜。

15、上述的利用纺丝装置制备微纳米纤维膜的方法,所述步骤(1)中,二氯甲烷和n,n-二甲基甲酰胺的比例为7:3v/v,聚己内酯的总占比为15w/v%。

16、上述的利用纺丝装置制备微纳米纤维膜的方法,所述步骤(2)中,去离子水和无水乙醇的比例为6:4v/v,聚氧化乙烯的总占比为4w/v%。

17、本发明多针头同轴静电纺丝装置及纺丝方法的优点是:通过改变针头的排列间距及排列方式,在导电板上的排布方式设置为线性排列、等腰三角形排列或平行四边形排列,降低了纺针间整体的电场强度差波动问题,使得电场分布均匀,电场的变化相对稳定,纺丝状态稳定,得到的纤维膜均匀性好,降低了“鞭动”现象实现了纳米纤维的定向收集。解决了纺丝过程射流不稳定和纳米纤维沉积不均匀的问题,并且在较短时间内获得相较于单针静电纺丝更高的纤维产量,有效提高了静电纺丝的效率。

本文地址:https://www.jishuxx.com/zhuanli/20240617/41601.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表