避免纤维断裂堆积的弹性纱线连续加捻装置及加捻工艺的制作方法

- 国知局

- 2024-07-05 16:30:14

本发明涉及纺织,具体为避免纤维断裂堆积的弹性纱线连续加捻装置及加捻工艺。

背景技术:

1、纱线是一种纺织品,用各种纺织纤维加工成一定细度的产品,用于织布、制绳、制线、针织和刺绣等,分为短纤维纱和连续长丝等,而加捻是利用回转运动,把牵伸后的细条子,像洗脸时绞毛巾一样加以扭转,以使纤维间的纵向联系固定起来的过程。

2、现有技术中,如中国专利申请cn112877834a中一种纱线连续加捻装置,包括装置本体,装置本体前表面设置有观察窗,观察窗一侧设置有控制箱,装置本体底端设置有底脚,装置本体顶端设置有连接管,连接管一端设置有过滤箱,过滤箱上端设置有隔网,过滤箱内部下端设置有过滤网,过滤网上方设置有风扇,装置本体内部一侧设置有套管,套管内部设置有内管,通过设置连接管、过滤箱、过滤网和风扇,在装置本体使用时,利用连接管与风扇的配合,可以将装置本体内部形成负压,利用产生的负压可以将生产时产生的断裂纤维吸进过滤箱内,利用过滤箱与过滤网的配合,可以将断裂纤维进行吸附,避免断裂纤维在装置本体内部堆积,导致装置本体在使用时出现问题,虽然此专利在一定程度上解决了断裂后纤维堆积的问题,但是并没有从根本上避免或降低纤维发生断裂的情况,即导致弹性纱线加捻装置使用效率降低的问题。

3、所以我们提出了避免纤维断裂堆积的弹性纱线连续加捻装置及加捻工艺,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供避免纤维断裂堆积的弹性纱线连续加捻装置及加捻工艺,当多组纱线需要进行加捻时,此时直接将多组纱线一起放线并导入加捻机构中进行加捻操作,当处于加捻前与放线筒放线后之间的纱线的张力太小时,此时直接同时启动两个微型电动伸缩杆,这时同时启动的两个微型电动伸缩杆会分别带动两个u型架向远离矩形壳的方向进行移动,而移动的每个u型架都会带动所对应的防滑垫进行移动,当四个防滑垫均离开矩形壳的外壁时,关闭两个微型电动伸缩杆,此时直接在两个滑槽的配合下,直接同时移动两个单孔滑块,这时移动的两个单孔滑块就会一起带动圆杆向远离矩形壳的方向进行移动,当圆杆发生移动时,此时移动的圆杆会使得搭在圆杆上的纱线的张力慢慢地增大,当纱线的张力达到合适的量时,此时,再次启动两个微型电动伸缩杆,让微型伸缩杆的伸缩端通过u型架带动防滑垫进行复位移动,当防滑垫紧紧地贴合在矩形壳的外壁时,此时直接关闭两个微型电动伸缩杆即可,当对于处于加捻前与放线筒放线后之间的纱线的张力太大时,同理上述操作方法,将圆杆向靠近矩形壳的方向移动合适的位置后进行固定,即可通过调节纱线的张力来有效地表面纱线在加捻过程中,发生纤维断裂的情况。

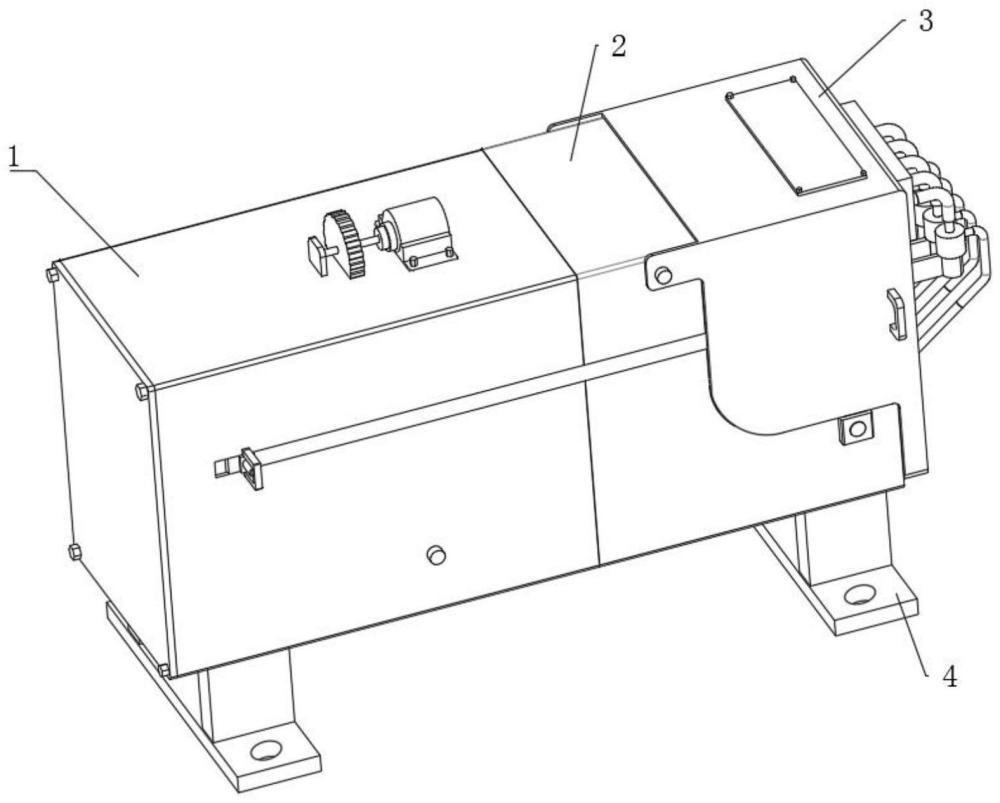

2、为实现上述目的,本发明提供如下技术方案:避免纤维断裂堆积的弹性纱线连续加捻装置,包括加捻机构和两个底座,所述加捻机构的正表面设置有调节机构;

3、所述调节机构包括空心壳,所述空心壳的两侧均开设滑槽,两个所述滑槽的内部均滑动连接有单孔滑块,所述空心壳的内壁顶部安装有安装架,所述安装架的底部弧面固定有导流管,两个所述单孔滑块的内部之间通过第一轴承转动连接有圆杆,两个所述单孔滑块的两侧均安装有微型电动伸缩杆,两个所述微型电动伸缩杆的伸缩端均固定有u型架,两个所述u型架的相对一侧均粘接连接有防滑垫。

4、优选的,所述调节机构的正表面设置有防堆积机构,所述防堆积机构包括密封壳,所述空心壳的两侧均固定有连接杆,所述密封壳转动连接在两个连接杆的外表面之间,所述密封壳的顶部开设有出料孔,所述出料孔的出口处安装有密封盖板。

5、优选的,所述密封壳的内壁两侧之间固定有多孔弧形块,所述密封壳的内壁两侧之间固定有弧形板,所述密封壳的正表面开设有安装孔,所述安装孔的内部设置有过滤网,所述密封壳的正表面安装有凹型块,所述凹型块的正表面等距分布固定贯穿有多个连接管。

6、优选的,所述密封壳的正表面安装有固定架,所述固定架的每个弧形槽中均安装有负压泵,所述密封壳的正表面固定贯穿有多个出气管,每个所述连接管的出气端均通过第一软管分别与每个负压泵的进气端相连接,每个所述出气管的进气端均通过第二软管分别与每个负压泵的出气端相连接。

7、优选的,所述加捻机构包括矩形壳,所述矩形壳的底部和两个底座的顶部相固定,两个所述单孔滑块的后表面均滑动嵌设在矩形壳的正表面,所述矩形壳的正表面与空心壳的后表面相固定,所述矩形壳的顶部凹槽处安装有第一电机,所述第一电机的输出端固定有第一转杆,所述矩形壳的顶部固定有连接块,所述第一转杆的外表面固定套接有齿轮本体。

8、优选的,所述矩形壳的内壁顶部固定有凹型柱,所述凹型柱的正表面开设有四个进线孔,所述矩形壳的后表面安装有透明板,所述凹型柱的内部通过第二轴承转动连接有四孔圆柱,所述四孔圆柱的外表面固定套接有空心齿轮,所述凹型柱的内壁顶部开设有矩形孔。

9、优选的,所述矩形壳的内壁两侧之间均通过第三轴承转动连接有两个导流架,所述矩形壳的内壁两侧均通过第四轴承转动连接有t型杆,且两个t型杆的相背一端分别活动贯穿矩形壳的内壁两侧,两个所述t型杆的相对一端之间安装有收线筒。

10、优选的,所述空心壳的顶部开设有两个相对称的限位槽,所述空心壳的一侧固定有空心u型块,两个所述限位槽的内部之间设置有第二转杆,且第二转杆的一端活动套接在空心u型块的内部。

11、优选的,所述第二转杆的外表面设置有五个圆环块,所述第二转杆的外表面活动套接有四个放线筒,且每个放线筒分别处于相邻两个圆环块之间。

12、优选的,其中一个所述圆环块通过螺丝固定在第二转杆上,另一个圆环块固定套接在第二转杆的外表面,所述第二转杆的另一端与其中一个t型杆的另一端均固定有第二电机,且两个第二电机均安装在矩形壳上。

13、一种加捻工艺,该加捻工艺使用了上述可避免纤维断裂堆积的弹性纱线连续加捻装置。

14、与现有技术相比,本发明的有益效果是:

15、1、本发明通过设置了调节机构,当对于处于加捻前与放线筒放线后之间的纱线的张力太小时,此时直接将两个微型电动伸缩杆同时启动,这时启动的两个微型电动伸缩杆的伸缩端会直接通过所对应的u型架带动所对应的两个防滑垫向远离矩形壳的方向进行移动,当四个防滑垫均从矩形壳的外壁上脱离时,此时直接同时关闭两个微型电动伸缩杆,这时再直接在两个滑槽的配合下,直接将圆杆向远离矩形壳的方向进行移动,当圆杆发生移动时,此时移动的圆杆会使得搭在圆杆上的纱线的张力慢慢地增大,同时移动的圆杆也会带动两个单孔滑块分别在两个滑槽的内部进行水平滑动,当纱线的张力达到合适的量时,此时,再次启动两个微型电动伸缩杆带动防滑垫复位,后关闭两个微型电动伸缩杆,当对于处于加捻前与放线筒放线后之间的纱线的张力太大时,同理上述操作方法,只需将圆杆向靠近矩形壳的方向进行移动后进行固定即可,此方法可以有效地解决纱线在加捻时因纱线张力过小,导致多组纱线可能缠绕在一起而发生拉扯,造成纤维断裂的情况,同时也有效地解决纱线在加捻时因纱线张力过大,而直接导致纱线发生纤维断裂的情况,即有效地提高弹性纱线加捻装置的使用效率。

16、2、本发明通过设置了防堆积机构,当多组纱线在进行加捻操作时,此时多组纱线会一起从导流管的内部穿过,这时在导流管的作用下,可以让聚集在一起纱线表面相互摩擦,这时通过纱线之间的摩擦可以将纱线表面的纤维毛直接剥落下来,而这时为了避免剥落下来的纤维槽四散在矩形壳、空心壳和密封壳内部的部件上,造成纤维毛堆积,影响部件进行正常工作时,此时直接启动所有的负压泵,启动的负压泵会在第一软管、密封壳、安装孔、凹型块、密封盖板和连接管的配合下,直接让多孔弧形块上的每个弧形孔的进气端均获得较大的吸力,当剥落下来的纤维毛漂浮在多孔弧形块弧形孔进气端的吸力范围时,此时纤维毛会直接被多孔弧形块吸入并不断地向安装孔的方向飘动,当纤维毛到达安装孔的位置时,直接将纤维毛过滤下来,而被过滤下来的纤维毛会直接掉落到由弧形板与密封壳所组成的空间的内部,而后气体会直接从安装孔、凹型块、连接管、第二软管、负压泵、第二软管和出气管的内部穿过,回喷到空心壳的内部,此时喷出的气体会直接先接触空心壳的内壁底部和矩形壳的内壁底部,并将其两者的内壁底部的纤维毛吹起,接着气体会到达矩形壳的内壁顶部和空心壳的内壁顶部向多孔弧形块的方向进行移动,移动的过程中也会带动矩形壳内部部件和空心壳内部部件上的纤维毛发生移动,向多孔弧形块的方向进行移动,如此往复,即可防止发生纤维毛堆积的情况。

17、3、本发明通过设置加捻机构,当需要进行多种纱线加捻操作时,此时直接将四个放线筒和四个圆环块交替放在第二转杆上,之后直接利用螺栓将最后一个放在第二转杆上的圆环块进行固定,之后直接让第二转杆放置在两个限位槽的内部之间,并将第二转杆的一端移动到空心u型块的内部,接着将随着第二转杆移动的第二电机进行固定,之后拉动每个放卷筒上的纱线,并将所有的纱线头一端依次从导流管内部、每个进线孔的内部和四孔圆柱的四个通孔内部穿过,再接着将组成在一起的纱线搭在两个导流架上,最后将组合在一起的纱线固定在收线筒上,接着直接启动第一电机,同时通过第一转杆和连接块的配合,直接带动齿轮本体进行转动,接着利用转动的齿轮本体通过空心齿轮的配合带动四孔圆柱进行转动,当四孔圆柱发生转动时,此时四个纱线开始进行加捻操作,接着同时启动两个第二电机,此时启动的两个第二电机会分别带动四个放线筒进行放线和对连续加捻后的新的纤维线进行收线操作,操作简单,且观察员还可以通过透明板时刻观察纱线加捻的情况。

本文地址:https://www.jishuxx.com/zhuanli/20240617/42874.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。