一种硅基复合锦纶纤维的制备方法与流程

- 国知局

- 2024-07-05 16:30:13

本发明涉及锦纶纤维制备,具体是一种硅基复合锦纶纤维的制备方法。

背景技术:

1、现在生活中一方面,随着人们对服装等纺织品的手感、光感、舒适度的不断要求,对锦纶丝的性能要求也不断提高;另一方面,目前锦纶丝的国内合纤都存在供大于求的关系,由于产能过剩,涤纶、锦纶等通用纤维产业链利润空间将被压缩,研发满足客户需求的高附加值产品被我司提上日程。

2、现有技术中专利号为cn113151943a的一种异形复合锦纶6纤维的生产方法,将正常截面的poy原丝依次经过原丝架、第一罗拉、切丝器、止捻器,再经过热箱热媒加热,冷却板空气冷却,再通过假捻器、第二罗拉、经网络器与锦纶-6fdy扁平纱复合、探丝器、上油罗拉、卷绕,即得锦纶6异形复合纱;本发明的工艺简单,生产出的异形复合锦纶纤维织成的布面具有柔软和顺滑的质感,同时还避免了生产过程因特殊工艺产生的退绕困难,其穿着舒适性有极大提高。

3、现有技术中还存在以下问题:锦纶纤维在喷丝过程中,无法保证中空直径的稳定,不能达到绝热保温指标的稳定性;锦纶纤维在喷丝过程中,很难控制纤维条干均匀性,增加后续织造的难度,影响布面的美观和纤维的染色性能;锦纶中空异形纤维,在水中或高潮湿的空气中,溶胀,中空孔径变小,亦会影响纤维的绝热保温性能,严重影响纤维的强力。

技术实现思路

1、本发明要解决的技术问题就是克服以上的技术缺陷,提供一种硅基复合锦纶纤维的制备方法,绝热保温效果稳定,纤维条干均匀,纤维强力损失小,染色均匀,纤维无色、无味、无毒,对环境、人体友好。

2、为了解决上述问题,本发明的技术方案为一种硅基复合锦纶纤维的制备方法:包括以下步骤:

3、步骤一,制备功能性锦纶母粒;

4、步骤二,将母粒、氨基氯化物、已经预聚物化的己内酰胺、磷酸、水加入反应釜中反应;

5、步骤三,将步骤一中的溶液加入纳米二氧化硅干燥并均匀混合,并将熔体保温输送在螺杆挤压机内进行切片供给、熔融和计量挤出,使得物料混匀塑化作用;步骤四,将步骤二中的溶液通过除氧塔除掉氧气后,进入加热器中加热,再进入到泵中,通过加压将溶液喷出喷嘴,形成单丝,单丝通过拉伸、冷却处理后缠绕在收卷器上;

6、步骤五,将缠绕完成的单丝进行检测后包装或进一步加工。

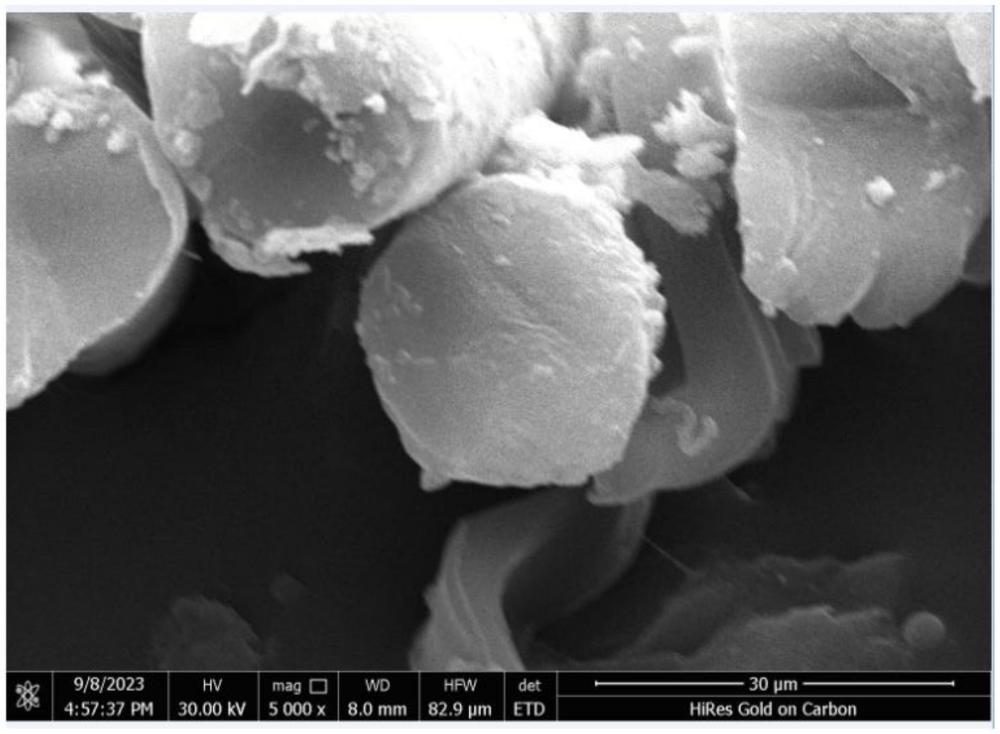

7、进一步,所述步骤一中取聚酰胺6,并加入纳米二氧化硅,控制原料含水率,再加入挤出机,通过高温高压塑化挤出,温度在260-280摄氏度之间,压力在100mpa-130mpa之间,母粒直径为1.4mm-1.6mm,长度为3-5mm之间,经过水冷却25-35秒,水冷却温度为5-10摄氏度,经过筛选和干燥,最后送入注塑机成型,注塑机温度在250-300摄氏度之间,射出压力在75mpa-100mpa之间。

8、进一步,所述步骤二中原料加入反应釜之前加入一定量钢球,用于加快原料混合,反应釜内温度为260-280摄氏度之间,反应时间为5-7小时,原料按重量比份如下:功能性母粒10-12份、氨基氯化物20-30份、已经预聚物化的己内酰胺18-25份,磷酸0.1-0.3份,母粒为功能性着色颜料,磷酸作用为结合剂。

9、进一步,所述步骤三中原料在螺杆挤压机内停留5-10分钟,在螺杆各区温度和箱体温度分别为256、258、260、262、262、262摄氏度,经过计量泵的精确计量,进入纺丝组件。

10、进一步,所述纺丝组件一般包括加热器、泵、喷嘴、收卷器,加热器加热温度为260-280摄氏度,拉伸通常采用湿式拉伸法或干式拉伸法,湿式拉伸法将单丝直径从5毫米拉伸至1.5毫米,将单丝在水中拉伸至一定程度,再将单丝通过棍子拉伸,直到达到要求的强度和延伸度,最后再冷却、干燥收集。

11、进一步,所述步骤三中原料进入纺丝组件,经喷丝板喷出形成丝束,喷丝板上喷丝微孔的数量为70f;经单体抽吸的丝束通过侧吹风冷却,侧吹风冷却温度为22.5摄氏度,湿度为66%,风速为0.55ml s;经侧吹风冷却的纤维经计量的油剂通过油嘴上油集束,所用油剂为5%的锦纶油剂;上油丝束经预网络器、导丝盘后,卷绕成形,生产速度为4500m/min,制得锦纶预取向丝;将原液锦纶预取向丝经第一冷盘、止捻器后至热箱加热,热箱温度为160-190摄氏度;再经冷却板冷却后进行假捻,使用巴马格的摩擦锭组式假捻器,假捻速比设定在1.46-1.65;再经第二冷盘、第三冷盘进行牵伸,加弹速度为660m/min,牵伸倍数为1.36-1.54,第三冷盘超喂率为(-3.10%)-(-4.30%);再经过上油、卷绕,网络气压为0.02-0.14mpa,喷嘴直径为1.1-1.6mm,制得原液锦纶弹力丝。

12、进一步,所述步骤五中检测项目包括断裂轻度、卷曲收缩率、卷曲稳定性。

13、进一步,步骤五中加工过程为染色、编织、整理。

14、本发明与现有的技术相比的优点在于:本发明通过加入特制的纳米二氧化硅和树脂混合,提高抗老化性,可以提高纤维强度和延伸率,提高耐磨性和改善材料表面的光洁度;通过改善拉伸工艺过程使得纤维条干均匀;纤维强力损失小,不会影响纤维在后续制丝、纺、织、染、缝制对纤维强力的要求;染色均匀,不会引起色变。

技术特征:1.一种硅基复合锦纶纤维的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种硅基复合锦纶纤维的制备方法,其特征在于:步骤一中取聚酰胺6,并加入纳米二氧化硅,控制原料含水率,再加入挤出机,通过高温高压塑化挤出,温度在260-280摄氏度之间,压力在100mpa-130mpa之间,母粒直径为1.4mm-1.6mm,长度为3-5mm之间,经过水冷却25-35秒,水冷却温度为5-10摄氏度,经过筛选和干燥,最后送入注塑机成型,注塑机温度在250-300摄氏度之间,射出压力在75mpa-100mpa之间。

3.根据权利要求1所述的一种硅基复合锦纶纤维的制备方法,其特征在于:步骤二中原料加入反应釜之前加入一定量钢球,用于加快原料混合,反应釜内温度为260-280摄氏度之间,反应时间为5-7小时,原料按重量比份如下:母粒10-12份、氨基氯化物20-30份、已经预聚物化的己内酰胺18-25份、磷酸0.1-0.3份,母粒为着色颜料,磷酸作用为结合剂。

4.根据权利要求1所述的一种硅基复合锦纶纤维的制备方法,其特征在于:步骤三中原料在螺杆挤压机内停留5-10分钟,在螺杆各区温度和箱体温度分别为256、258、260、262、262、262摄氏度,经过计量泵的精确计量,进入纺丝组件。

5.根据权利要求4所述的一种硅基复合锦纶纤维的制备方法,其特征在于:纺丝组件一般包括加热器、泵、喷嘴、收卷器,加热器加热温度为260-280摄氏度,拉伸通常采用湿式拉伸法或干式拉伸法,湿式拉伸法将单丝直径从5毫米拉伸至1.5毫米,将单丝在水中拉伸至一定程度,再将单丝通过棍子拉伸,直到达到要求的强度和延伸度,最后再冷却、干燥收集。

6.根据权利要求1所述的一种硅基复合锦纶纤维的制备方法,其特征在于:步骤三中原料进入纺丝组件,经喷丝板喷出形成丝束,喷丝板上喷丝微孔的数量为70f;经单体抽吸的丝束通过侧吹风冷却,侧吹风冷却温度为22.5摄氏度,湿度为66%,风速为0.55mls;经侧吹风冷却的纤维经计量的油剂通过油嘴上油集束,所用油剂为5%的锦纶油剂;上油丝束经预网络器、导丝盘后,卷绕成形,生产速度为4500m/min,制得锦纶预取向丝;将原液锦纶预取向丝经第一冷盘、止捻器后至热箱加热,热箱温度为160-190摄氏度;再经冷却板冷却后进行假捻,使用巴马格的摩擦锭组式假捻器,假捻速比设定在1.46-1.65;再经第二冷盘、第三冷盘进行牵伸,加弹速度为660m/min,牵伸倍数为1.36-1.54,第三冷盘超喂率为(-3.10%)-(-4.30%);再经过上油、卷绕,网络气压为0.02-0.14mpa,喷嘴直径为1.1-1.6mm,制得原液锦纶弹力丝。

7.根据权利要求1所述的一种硅基复合锦纶纤维的制备方法,其特征在于:步骤五中检测项目包括断裂轻度、卷曲收缩率、卷曲稳定性。

8.根据权利要求1所述的一种硅基复合锦纶纤维的制备方法,其特征在于:步骤五中加工过程为染色、编织、整理。

技术总结本发明公开了一种硅基复合锦纶纤维的制备方法,包括以下步骤:步骤一,制备功能性锦纶母粒;步骤二,将母粒、氨基氯化物、已经预聚物化的己内酰胺、磷酸、水加入反应釜中反应;步骤三,将步骤一中的溶液加入纳米二氧化硅干燥并均匀混合,并将熔体保温输送在螺杆挤压机内进行切片供给、熔融和计量挤出,使得物料混匀塑化作用;步骤四,将步骤二中的溶液通过除氧塔除掉氧气后,进入加热器中加热,再进入到泵中,通过加压将溶液喷出喷嘴,形成单丝,单丝通过拉伸、冷却处理后缠绕在收卷器上;步骤五,将缠绕完成的单丝进行检测后包装或进一步加工。本发明与现有的技术相比的优点在于:本发明绝热保温效果稳定,纤维条干均匀,纤维强力损失小,染色均匀,纤维无色、无味、无毒,对环境、人体友好。技术研发人员:颜安咏受保护的技术使用者:浙江新瑷意文创科技有限公司技术研发日:技术公布日:2024/5/12本文地址:https://www.jishuxx.com/zhuanli/20240617/42872.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表