一种耐蠕变高性能聚乙烯纤维及其制备和应用的制作方法

- 国知局

- 2024-07-05 16:37:19

本发明属于聚乙烯纤维材料制备,涉及一种耐蠕变高性能聚乙烯纤维及其制备和应用。

背景技术:

1、高性能聚乙烯纤维具有强度高的优势,可应用于高端纤维产品,在医用、渔用、防护用品领域有广泛的应用。但由于高性能聚乙烯纤维分子无侧链,纤维分子间无氢键并且范德华力只有色散力作用,导致高性能聚乙烯纤维分子间作用力很小,容易发生分子间的滑移而造成蠕变。较差的蠕变性导致其在长时间施加载荷的应用中受到限制,例如渔用绳索等领域。因此需要改善纤维的耐蠕变性能,拓展高性能聚乙烯纤维在高端产品领域的应用。

2、专利cn109824961b提供了一种耐切割、耐蠕变超高分子量聚乙烯纤维的制备方法,该技术采用高速剪切共混的方式,将改性石墨烯、硅烷偶联剂改性的碳化硅晶须分散在超高分子量聚乙烯粉末中,再将混合得到的粉末预混料在超声波状态下均匀地分散在纺丝溶液中,纺丝得到耐切割、耐蠕变超高分子量聚乙烯纤维。该技术虽然一定程度上改善了无机填料分散性的问题,但存在改性剂制备时间长、耐蠕变性能改善不够的问题。

3、中国专利cn113502556b、cn105442100a采用辐照的方法,得到交联的超高分子量聚乙烯纤维,这种方法需要使用高能辐照装置,不利于工业化生产,并且交联程度控制不佳。

4、中国专利cn111172607b公开了一种高抗蠕变超高分子量聚乙烯纤维及其制备方法,该专利在超高分子量聚乙烯树脂聚合过程中加入直链α-烯烃,增加超高分子量聚乙烯树脂支化度,得到的聚乙烯树脂每100000个骨架碳原子的支链含量为10~1000个,使用凝胶纺丝制备得到超高分子量聚乙烯纤维,所得的纤维产品改善了耐蠕变性能。这种方法从纺丝原料出发,在聚合的过程引入支链,工艺简单,有利于工业生产。但该专利的凝胶纺丝工艺复杂成本高,同时纤维产品的耐蠕变性能改善不佳。

技术实现思路

1、本发明的目的就是为了提供一种耐蠕变高性能聚乙烯纤维及其制备和应用,解决了超高分子量聚乙烯纤维的制备由于使用溶剂导致蠕变性能改善不佳的问题,所得纤维产品制备工艺简单,利用树脂原料的结构特性,进一步改善了耐蠕变性能。

2、本发明的目的可以通过以下技术方案来实现:

3、本发明的技术方案之一提供了一种耐蠕变高性能聚乙烯纤维的制备方法,取聚乙烯树脂原料与助剂经螺杆挤出机高温挤出聚乙烯未拉伸原丝,再对聚乙烯未拉伸原丝在保温条件下直接进行高倍拉伸,接着继续进行高温多倍热拉伸,收卷,得到耐蠕变高性能聚乙烯纤维,即为目标产物。

4、进一步的,所述聚乙烯树脂原料为乙烯与碳原子数大于3的α-烯烃共聚单体的共聚物,重均分子量10-60万,分子量分布小于3,支链含量平均为1~25个/1000个碳原子,密度>0.91g/cm3,在21.6kg负载,190℃下,熔融指数mi为0.01-10g/10min。

5、进一步的,所述聚乙烯树脂原料通过以下方法制备得到:

6、往无水无氧、充满惰性气体保护的反应器中加入溶剂、单活性中心催化剂、助催化剂、乙烯、氢气、共聚单体,在高温下进行聚合反应,得到具有一定支化度的聚乙烯树脂原料。加入溶剂用于溶解乙烯单体,同时分散催化剂、共聚单体和聚合得到的聚乙烯。此处的溶剂可以为正己烷等。

7、更进一步的,所述的反应器为淤浆釜式反应器、淤浆环管反应器、气相流化床反应器或上述反应器的组合。

8、更进一步的,所述共聚单体的添加量为乙烯摩尔量的0.1%~5%。具体可以为0.1%、5%,1%、2%等等。

9、更进一步的,氢气的加入量满足其浓度为0~100ppm,此处当氢气的添加量为0ppm时,表明不加入氢气。此处,加入氢气为了调节聚乙烯分子量,不影响抗蠕变性。

10、更进一步的,所述助催化剂与单活性中心催化剂的摩尔比为(0.01~1000):1。具体可以为,0.01:1,1000:1,0.1:1,1:1,10:1,100:1等等。

11、更进一步的,所述单活性中心催化剂可以为茂金属聚乙烯催化剂、过渡金属催化剂等。如茂金属催化剂四甲基环戊二烯二氯二茂锆(tmcp)、schiff碱单活性中心催化剂双[n-环己基-(3-叔丁基水杨醛亚胺基)]二氯化锆(fi)、grace公司生产的activcat催化剂、日本三井化学公司和美国dow化学公司联手研究和开发的新一代后茂金属(post-metallocene)催化剂等。此处的单活性中心催化剂属于本领域常规已知催化剂,其本身并不属于本发明的创新保护点。

12、所述助催化剂为三乙基铝、三异丁基铝或甲基铝氧烷。

13、更进一步的,所述共聚单体为碳原子数大于或等于3的α-烯烃的一种或多种,优选的,可以为丙烯、丁烯、己烯、辛烯或4-甲基-1-戊烯中的一种或多种。

14、更进一步的,聚合反应的温度为70-90℃,压力为0.8-1mpa,时间为1~3h。

15、进一步的,所述助剂包括抗氧剂与表面润滑剂的混合物,抗氧剂与表面润滑剂的质量比为1:0.2~1:5;助剂添加量为聚乙烯树脂原料的0.05%-5%。更进一步的,所述的抗氧剂为2,6-二叔丁基对甲酚、3-(3,5-二叔丁基-4-羟基苯)丙酸十八烷基酯、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯中的一种或几种;

16、所述的表面润滑剂为钛酸酯类、氟橡胶类、硬脂酸盐类或铝酸酯类化合物中的一种或几种。

17、进一步的,高倍拉伸的倍率为5-50倍,保温温度60-140℃。

18、进一步的,高温多倍热拉伸的倍率为2-20倍,拉伸温度为70-130℃。

19、本发明的技术方案之二提供了一种耐蠕变高性能聚乙烯纤维,其采用如上任一所述的制备方法制备得到。

20、本发明的技术方案之三提供了一种耐蠕变高性能聚乙烯纤维在制备抗蠕变聚乙烯纤维制品中的应用。

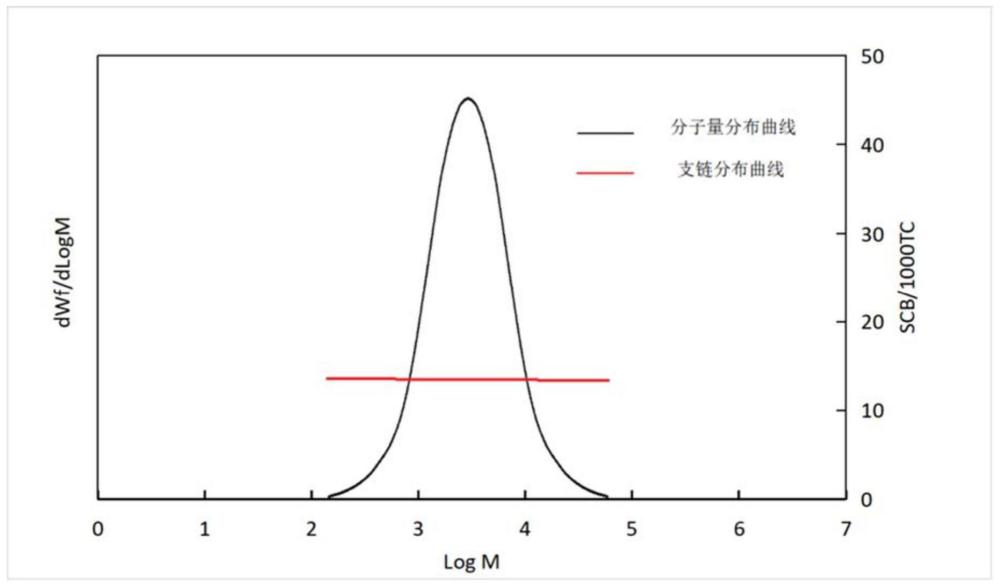

21、本发明采用单活性中心催化剂,聚合得到的树脂原料具有分子量分布窄、共聚后支链在较窄分子量分布的聚乙烯长链分子上均匀分布的特点,如图1、图2所示,本发明的窄分子量分布聚乙烯通过共聚引入的支链在整个分子量分布的聚乙烯长链中分布均匀;而现有的齐格勒纳塔(z-n)、铬系催化剂聚合得到的宽分子量分布聚乙烯,其通过共聚引入的支链在低分子量部分短支链数量较多、高分子量部分短支链数量较少。支链含量的增加被认为可提高纤维抗蠕变性能,本发明通过研究发现,支链分布的均匀性是进一步提升抗蠕变性能的关键因素。单活性中心的催化剂可获得较齐格勒纳塔催化剂更优异的共聚性能与更均匀的短支链分布。千碳甲基数相当的齐格勒纳塔、铬系催化剂聚合得到的聚乙烯与单活性中心催化剂聚合得到的聚乙烯相比,单活性中心催化剂聚合得到的聚乙烯的纤维制品具有更优异的抗蠕变性能。

22、本发明还发现,纤维耐蠕变性能与树脂原料的分子量及分子量分布有关,分子量高,制备得到的纤维耐蠕变性更好,宽分子量分布聚乙烯的低分子量部分降低耐蠕变性能。与相同重均分子量,不同分子量分布,都未经过共聚的聚乙烯纤维制品的耐蠕变性能相比,窄分子量分布的聚乙烯展现出更优异的抗蠕变性。

23、另外,与超高分子量聚乙烯相比,本发明采用分子量为10-60万的聚乙烯树脂原料,树脂原料分子量较低,加工性能好,引入支链仍具有较好的加工性能,纺丝过程中可以不使用溶剂解缠,可直接通过熔体挤出和牵伸工艺制备纤维产品。超高分子量聚乙烯纤维制品由于需要溶剂解缠进行纤维纺制,因此纤维内均会产生溶剂残留,溶剂残留大幅降低现有超高分子量聚乙烯纤维的抗蠕变性能。本发明使用熔融纺丝的工艺进行加工,可获得无溶剂残留的纤维制品,相对于目前的超高分子量聚乙烯纤维,本发明纤维制品纺制工艺同样存在抗蠕变性能优势。

本文地址:https://www.jishuxx.com/zhuanli/20240617/43463.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表