一种核电维修机器人自适应柔顺装配控制方法与流程

- 国知局

- 2024-07-08 11:13:39

本发明涉及核电维修,尤其涉及一种核电维修机器人自适应柔顺装配控制方法。

背景技术:

1、在核电维修场景中,小到螺栓、螺母自动装拆,水下零部件(销钉、螺钉)自动更换,大到蒸发器主接管封堵,堆内构件吊装、燃料装卸等,这些作业中,装配都属于基础作业之一,在核电维修工作中广泛存在,是核电维修作业的典型作业案例。

2、目前,电厂的设备装配主要采用人工手动装配方式,由于现场环境限制,人工手动装配具有以下缺点:工作效率低,工期长;人员辐照剂量大,危险性高;装配效果受人员技能熟练度影响,效果不佳。

3、另外,现有技术中,其他装配设备进行了一些基于机器视觉的位置控制方式进行装配设备研制,其原理是根据视觉反馈工件相对位置,对工件位置进行调整,实现装配,该方法具有以下缺点:装配精度低,受视觉测量精度限制;无力反馈,容易损伤零部件;不适应大型零部件装配。

4、此外,其他装配设备进行了一些基于力反馈的装配技术研究,其原理是结合力反馈,进行主动的力控制,完成装配,该方法具有以下缺点:完全主动的力控制,在大刚度材料工件装配上,由于接触力随位置变化太快,有很大的局限性;无被动柔顺模块,对工件的保护不到位。

技术实现思路

1、本发明的目的在于提供一种核电维修机器人自适应柔顺装配控制方法,解决了传统方法工作效率低、装配成功率低、装配零件损伤的问题。

2、为了实现上述目的,本发明提供如下技术方案:

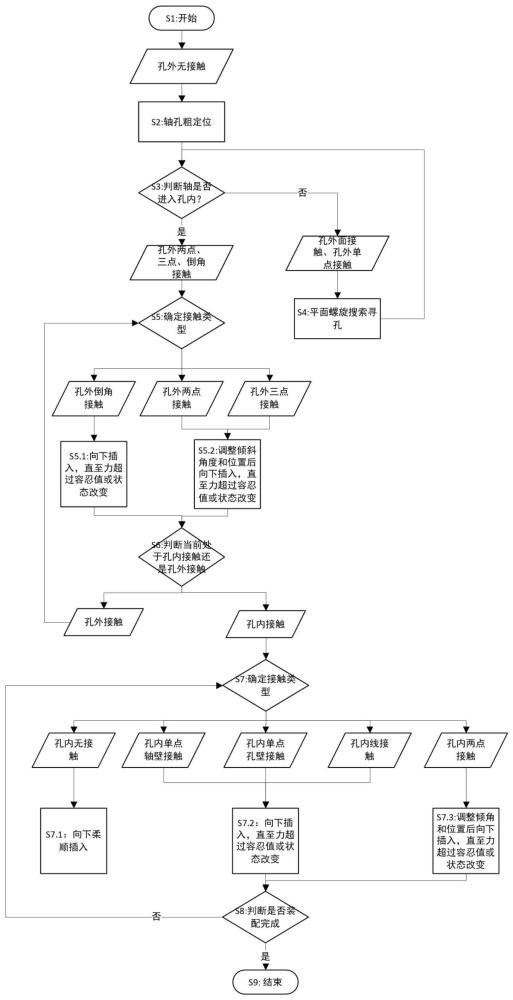

3、一种核电维修机器人自适应柔顺装配控制方法,包括以下步骤:

4、s1:开始装配,将轴工件和孔工件布置在初始位置;

5、s2:进行轴孔粗定位;

6、s3:判断轴工件是否进入孔工件内,若轴工件未进入孔工件内,则进入s4;若轴工件进入孔工件内,则进入s5;

7、s4:进行螺旋寻孔,直至轴工件进入孔工件内;

8、s5:确定轴工件和孔工件的接触类型;

9、s6:判断轴工件和孔工件属于孔外接触还是孔内接触,如仍处于孔外接触返回s5;

10、s7:进入孔内接触后,判断孔内接触类型,根据孔内接触类型进行相应调整。

11、s8:判断是否完成装配,若装配完成则进入s7,否则进入s9;

12、s9:完成装配,回归初始位置。

13、s2中,轴孔粗定位位置精度在1mm内。

14、s3中,根据末端负载的质心位置和质量进行重力补偿,将补偿的数据对轴孔状态进行识别,以判断轴工件是否进入孔工件内。

15、s5中,接触类型包括孔外倒角接触、孔外两点接触和孔外三点接触。

16、进一步地,当接触类型为孔外倒角接触时,直接将轴工件向下柔顺插入,直至接触状态发生改变。

17、进一步地,当接触类型为孔外两点接触和孔外三点接触时,调整倾斜角度和位置,调整后向下插入,直至力超过容忍值或状态改变。

18、s7中,孔内接触类型包括孔内无接触、孔内单点轴壁接触、孔内单点孔壁接触、孔内线接触、孔内两点接触。

19、进一步地,当孔内接触类型为孔内无接触时,轴工件直接向下柔顺插入孔工件。

20、进一步地,当孔内接触类型为孔内单点轴壁接触或孔内单点孔壁接触或孔内线接触时,轴工件直接向下柔顺插入孔工件,直至力超过容忍值或状态改变。

21、进一步地,当孔内接触类型为孔内两点接触时,调整倾斜角度和位置向下插入,直至力超过容忍值或状态改变。

22、与现有技术相比,本发明提供的核电维修机器人自适应柔顺装配控制方法具有以下有益效果:

23、本发明通过柔顺控制,保护零部件,同时提高装配精度,采用自适应方法,提高对装配零部件的尺寸和姿态的适应性。本发明取代人工装配方法,缩短工期,提高了工作效率和装配成功率,减少装配零件损伤。

24、本发明装配精度高,能顺利完成间隙0.1mm以上的轴、孔装配(游标卡尺测量间隙)。

25、本发明装配效果好,相同尺寸零件装配成功率达80%以上(统计成功率)。

26、本发明装配柔顺性好,装配零部件上不产生塑性变形、明显划痕等损伤。

27、本发明装配尺寸适应性好,能适应不同尺寸、不同质量的装配零部件(游标卡尺测量尺寸,台秤称重)。

28、本发明装配姿态适应性强,能适应装配零部件在空间上的各种姿态,包括竖直,水平,倾斜等姿态(角度尺测量姿态角)。

技术特征:1.一种核电维修机器人自适应柔顺装配控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的核电维修机器人自适应柔顺装配控制方法,其特征在于,s2中,轴孔粗定位位置精度在1mm内。

3.根据权利要求1所述的核电维修机器人自适应柔顺装配控制方法,其特征在于,s3中,根据末端负载的质心位置和质量进行重力补偿,将补偿的数据对轴孔状态进行识别,以判断轴工件是否进入孔工件内。

4.根据权利要求1所述的核电维修机器人自适应柔顺装配控制方法,其特征在于,s5中,接触类型包括孔外倒角接触、孔外两点接触和孔外三点接触。

5.根据权利要求4所述的核电维修机器人自适应柔顺装配控制方法,其特征在于,当接触类型为孔外倒角接触时,直接将轴工件向下柔顺插入,直至接触状态发生改变。

6.根据权利要求4所述的核电维修机器人自适应柔顺装配控制方法,其特征在于,当接触类型为孔外两点接触和孔外三点接触时,调整倾斜角度和位置,调整后向下插入,直至力超过容忍值或状态改变。

7.根据权利要求1所述的核电维修机器人自适应柔顺装配控制方法,其特征在于,s7中,孔内接触类型包括孔内无接触、孔内单点轴壁接触、孔内单点孔壁接触、孔内线接触、孔内两点接触。

8.根据权利要求7所述的核电维修机器人自适应柔顺装配控制方法,其特征在于,当孔内接触类型为孔内无接触时,轴工件直接向下柔顺插入孔工件。

9.根据权利要求7所述的核电维修机器人自适应柔顺装配控制方法,其特征在于,当孔内接触类型为孔内单点轴壁接触或孔内单点孔壁接触或孔内线接触时,轴工件直接向下柔顺插入孔工件,直至力超过容忍值或状态改变。

10.根据权利要求7所述的核电维修机器人自适应柔顺装配控制方法,其特征在于,当孔内接触类型为孔内两点接触时,调整倾斜角度和位置向下插入,直至力超过容忍值或状态改变。

技术总结本发明提供了一种核电维修机器人自适应柔顺装配控制方法,包括以下步骤:S1:开始装配,将轴工件和孔工件布置在初始位置;S2:进行轴孔粗定位;S3:判断轴工件是否进入孔工件内,若轴工件未进入孔工件内,则进入S4;若轴工件进入孔工件内,则进入S5;S4:进行螺旋寻孔,直至轴工件进入孔工件内;S5:确定轴工件和孔工件的接触类型;S6:判断轴工件和孔工件属于孔外接触还是孔内接触,如仍处于孔外接触返回S5;S7:进入孔内接触后,判断孔内接触类型,根据孔内接触类型进行相应调整。S8:判断是否完成装配,若装配完成则进入S7,否则进入S9;S9:完成装配,回归初始位置。本发明缩短工期,提高了工作效率和装配成功率,减少装配零件损伤。技术研发人员:陈建文,段乐乐,杨斌,张斌受保护的技术使用者:中核武汉核电运行技术股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240617/52562.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表