一种末端反馈检测的轨道板精调方法与流程

- 国知局

- 2024-07-09 16:39:13

本发明涉及轨道板精调,具体涉及一种末端反馈检测的轨道板精调方法。

背景技术:

1、无砟轨道是指采用混凝土、沥青混合料等整体基础取代散粒碎石道床的轨道结构,又称作无碴轨道,是当今世界先进的轨道技术。其中,板式无砟轨道是一种由混凝土底座、ca砂浆层或自密实混凝土、轨道板、扣件和钢轨等部分组成的一种新型的轨道结构。其中在无砟轨道板进行铺设过程中,需要对无砟轨道板的位置进行精确的定位调节,因此需要使用连接无砟轨道板和地基的固定爪,但现有的补偿式固定爪在进行使用时,在无砟轨道一个方向调整后,其余方向位置都会受到影响,从而会导致工作人员进行反复测量调节,工作强度大,因此,如何提供一种能够进行精确的定位调节的末端反馈检测的轨道板精调方法,是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种末端反馈检测的轨道板精调方法,本发明设备直接读取计算调整数据,对轨道板的三维移动距离进行监控,提高了调整效率及精度,调整繁琐度小,实现了轨道板三维空间位置一次性调整到位。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种末端反馈检测的轨道板精调方法,包括:

4、车体,所述车体上设置有多个用于三维空间调整的多轴机械臂,所述多轴机械臂的前端设置有固定爪;

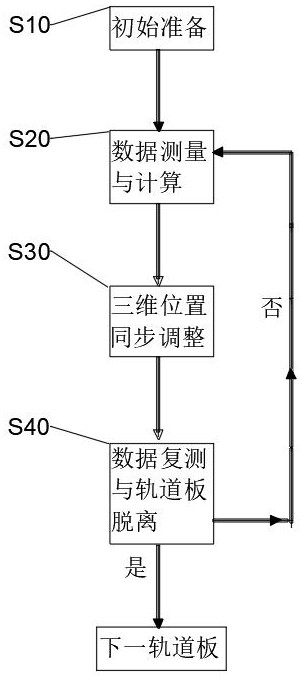

5、轨道板精调过程具体包括以下步骤:

6、s10,初始准备:

7、将智能精调车体移动至预设位置并固定,将车体上多轴机械臂前端的连接固定爪与轨道板固定,提起轨道板并将其调整至水平状态;

8、s20,数据测量与计算;

9、利用全站仪测量轨道板初始空间位置,以轨道板中心为原点建立三维坐标系,测量并确认每个固定爪和轨道板连接位置的理论三维坐标参数和实际三维坐标参数,计算两组数据的相对移动距离;

10、s30,三维位置同步调整;

11、根据相对移动距离,控制多个多轴机械臂带动轨道板进行三维空间调整,同时利用传感器确定每个固定爪和轨道板连接位置的三维空间移动距离,直到理论三维坐标参数和实际三维坐标参数全部重叠;

12、s40,数据复测与轨道板脱离;

13、再次利用全站仪复测轨道板空间位置,达到标准要求后记录数据,安装支撑件稳定支撑轨道板,之后再安装压杠,全部完成后将固定爪与轨道板分离,移动车体调整下一块轨道板。

14、优选的,所述车体上设置有精调控制设备,所述精调控制设备与所述多轴机械臂电连接,步骤s30中,所述精调控制设备将理论三维坐标参数和实际三维坐标参数进行拟合,建立三维坐标系进行数值计算,步骤s40中,所述精调控制设备控制所述多轴机械臂进行精调。

15、优选的,所述多轴机械臂设置有多个,所有的所述多轴机械臂对称分布于轨道板的两侧。

16、优选的,所述支撑件包括调节旋钮、底座和升降台,所述调节旋钮设置于底座上,所述底座内设置有与所述调节旋钮连接的第一齿轮,所述升降台和所述底座转动连接,所述升降台的外侧设置有与所述第一齿轮连动的第二齿轮。

17、优选的,所述多轴机械臂包括连接套筒、转动装置、活动节、第一伸缩杆和第二伸缩杆;所述连接套筒设置于所述车体上,所述转动装置设置于所述连接套筒内,所述转动装置的端部设置有所述活动节,所述固定爪设置于所述第一伸缩杆的一端,所述第一伸缩杆的另一端设置于所述活动节上;所述第二伸缩杆的一端设置于所述活动节上,所述第二伸缩杆的另一端和所述第一伸缩杆转动连接。

18、优选的,所述固定爪与轨道板的连接位置的一侧设置有第一辅助标点,所述活动节与所述第一伸缩杆连接位置的一侧设置有第二辅助标点,所述第一辅助标点和所述第二辅助标点的连线和所述第一伸缩杆的轴线平行。

19、优选的,所述第一伸缩杆和所述第二伸缩杆均为液压伸缩杆,所述车体上设置有连通所述第一伸缩杆的第一液压缸以及连通所述第二伸缩杆的第二液压缸,所述第一液压缸和所述第二液压缸均与所述精调控制设备连接,步骤s40中,所述精调控制设备控制所述第一液压缸和所述第二液压缸,以改变所述第一伸缩杆和所述第二伸缩杆的长度。

20、优选的,所述转动装置包括驱动电机和旋转杆,所述驱动电机设置于所述车体上,所述旋转杆设置于所述连接套筒内,所述旋转杆的一端和所述驱动电机连接,所述旋转杆的另一端和所述活动节连接,步骤s40中,所述精调控制设备控制所述驱动电机的转动角度。

21、优选的,活动节的顶端固定连接有转动套筒,所述转动套筒套设于所述旋转杆的外侧并与所述旋转杆固定连接,所述第二伸缩杆的端部和所述转动套筒转动连接。

22、本发明的有益效果在于:

23、本发明通过采集三维空间距离参数,测量得到实际测量参数与预设目标值的差距,设定原点建立坐标系,并根据差值计算原点所需到达的相应位置(即定点),然后根据每个多轴机械臂的相对差值控制其进行相应的调整,直至理论三维坐标参数和实际三维坐标重合,即可完成精准调整,实现了轨道板三维空间位置一次性调整到位。本发明设备直接读取计算调整数据,设定原点建立坐标系后在坐标系中计算更加简单,能够有效降低偏差可能,对轨道板的调节精度高,调整繁琐度大量减少。本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显。

技术特征:1.一种末端反馈检测的轨道板精调方法,其特征在于,包括:

2.根据权利要求1所述的一种末端反馈检测的轨道板精调方法,其特征在于:所述车体上设置有精调控制设备,所述精调控制设备与所述多轴机械臂电连接,步骤s20中,所述精调控制设备将理论三维坐标参数和实际三维坐标参数进行拟合,建立三维坐标系进行数值计算,步骤s30中,所述精调控制设备控制所述多轴机械臂进行精调。

3.根据权利要求1所述的一种末端反馈检测的轨道板精调方法,其特征在于:所述多轴机械臂设置有多个,所有的所述多轴机械臂对称分布于轨道板的两侧。

4.根据权利要求1所述的一种末端反馈检测的轨道板精调方法,其特征在于:所述支撑件包括调节旋钮、底座和升降台,所述调节旋钮设置于底座上,所述底座内设置有与所述调节旋钮连接的第一齿轮,所述升降台和所述底座转动连接,所述升降台的外侧设置有与所述第一齿轮连动的第二齿轮。

5.根据权利要求2所述的一种末端反馈检测的轨道板精调方法,其特征在于:所述多轴机械臂包括连接套筒、转动装置、活动节、第一伸缩杆和第二伸缩杆;所述连接套筒设置于所述车体上,所述转动装置设置于所述连接套筒内,所述转动装置的端部设置有所述活动节,所述固定爪设置于所述第一伸缩杆的一端,所述第一伸缩杆的另一端设置于所述活动节上;所述第二伸缩杆的一端设置于所述活动节上,所述第二伸缩杆的另一端和所述第一伸缩杆转动连接。

6.根据权利要求5所述的一种末端反馈检测的轨道板精调方法,其特征在于:所述固定爪与轨道板的连接位置的一侧设置有第一辅助标点,所述活动节与所述第一伸缩杆连接位置的一侧设置有第二辅助标点,所述第一辅助标点和所述第二辅助标点的连线和所述第一伸缩杆的轴线平行。

7.根据权利要求5所述的一种末端反馈检测的轨道板精调方法,其特征在于:所述第一伸缩杆和所述第二伸缩杆均为液压伸缩杆,所述车体上设置有连通所述第一伸缩杆的第一液压缸以及连通所述第二伸缩杆的第二液压缸,所述第一液压缸和所述第二液压缸均与所述精调控制设备连接,步骤s40中,所述精调控制设备控制所述第一液压缸和所述第二液压缸,以改变所述第一伸缩杆和所述第二伸缩杆的长度。

8.根据权利要求5所述的一种末端反馈检测的轨道板精调方法,其特征在于:所述转动装置包括驱动电机和旋转杆,所述驱动电机设置于所述车体上,所述旋转杆设置于所述连接套筒内,所述旋转杆的一端和所述驱动电机连接,所述旋转杆的另一端和所述活动节连接,步骤s40中,所述精调控制设备控制所述驱动电机的转动角度。

9.根据权利要求8所述的一种末端反馈检测的轨道板精调方法,其特征在于:活动节的顶端固定连接有转动套筒,所述转动套筒套设于所述旋转杆的外侧并与所述旋转杆固定连接,所述第二伸缩杆的端部和所述转动套筒转动连接。

技术总结本发明公开了一种末端反馈检测的轨道板精调方法,属于轨道板精调技术领域,包括:将车体移动至预设位置并固定,将车体上多轴机械臂前端的连接固定爪与轨道板固定,控制多轴机械臂将轨道板调整至水平状态,利用全站仪测量轨道板初始空间位置,建立三维坐标系,确认测量数据与预设目标值相对移动距离;控制多个多轴机械臂带动轨道板进行三维空间调整,同时利用传感器确定轨道板三维空间移动距离,直到达到标准要求后记录数据;安装轨道板支撑爪,稳定支撑轨道板,安装压杠后,将固定爪与轨道板分离,移动车体调整下一块轨道板,本发明设备对轨道板的三维移动距离进行监控,实现了轨道板三维空间位置一次性调整到位,提高了调整效率及精度。技术研发人员:苏雅拉图,王金,张民栓,傅重阳,常乃超,武永珍,段久波,薛泽民,万云乾,张洋,张泽锋,秦洪建受保护的技术使用者:中铁三局集团有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240617/54142.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表