一种摆轴式散索鞍用底座结构及其成型方法与流程

- 国知局

- 2024-07-09 16:54:22

本发明涉及悬索桥的索鞍组成结构,具体是一种摆轴式散索鞍用的底座结构,以及该底座结构的成型方法。

背景技术:

1、散索鞍是悬索桥结构中对主缆进行支撑、转向、发散的重要承载构件,其主要由上下位的鞍体和底座组成。为了适应主缆的载荷变化,散索鞍的鞍体与底座之间形成相对滚动的摆轴式配合关系,即鞍体根据主缆受力情况,能够在底座上顺着主缆的延伸方向作前、后摆动动作。

2、长期以来,摆轴式散索鞍的鞍体和底座,是由鞍体底部凹槽内装配的上承板、底座顶部凹槽内装配的下承板、以及沿着底座横向(相对主缆延伸的纵向而言)间距穿装于上承板与下承板之间的多根锥形钢销活动联接在一起。上承板的底面为平面结构;下承板的顶面为弧形曲面结构;锥形钢销在轴长上分为圆柱段和锥形段,圆柱段用于装入下承板内,锥形段用于装入上承板内,以此使上承板的底平面和下承板的顶弧面形成线性接触配合,实现鞍体在底座上相对滚动配合的活动联接。散索鞍的该摆轴联接技术的工作原理是:

3、当上承板处于水平位置时,锥形钢销的锥形段圆周(尤其是锥形钢销的上部)不与上承板的圆孔接触,而是形成一定的环空间隙;

4、当上承板底平面沿下承板的顶弧面转动一定角度时,则锥形钢销与上承板的圆孔孔壁产生接触挤压,以此限制上承板继续沿下承板的弧形曲面转动。

5、散索鞍的此摆轴联接技术,一方面成型结构过于复杂,零部件数量多,使得制造及安装均不便;二方面,作为定位和限位而使用的锥形钢销,在使用过程中,为了限位防止鞍体不再继续转动,锥形钢销与上承板圆孔孔壁接触后会承受非常大的挤压和剪切力,这种作用力在长期服役中容易使作为活动联接结构关键零件的锥形钢销不可避免的出现疲劳损伤,影响整个悬索桥结构的安全性和可靠性;三方面,决定了鞍体在底座上的转动角度较小,甚至会转动困难,容易导致散索鞍无法可靠地根据悬索桥所受动态载荷变化而进行有效、灵活的转化调整,影响主缆各索股应力的均匀性,亦会影响悬索桥结构的安全性和可靠性。

6、有鉴于此,本技术人早期披露了以底座上凸起成型的横梁,作为摆动轴来支承鞍体的散索鞍结构,详见中国专利文献公开的名称为“一种摆轴式散索鞍”(公开号cn105220614 a,公开日2016年01月06日)、“一种新型摆轴式散索鞍”(公开号cn 217758339u,公开日2022年11月08日)的技术。此技术有效解决了上述锥形钢销结构形式的摆轴联接技术所存在的技术问题。

7、然而,本技术人在反复研究中发现,散索鞍的鞍体所承受的主缆载荷最先是传递给底座上的支承横梁的,从而使得支承横梁的顶侧弧形曲面处的接触应力偏高。为了使底座能够高强度受力,支承横梁能够达到技术要求的表面硬度(要求接触面的硬度不低于hb300),设计将底座与支承横梁先以低合金钢或合金钢一体铸造成型,后经整体调质处理。但是,在实际制造过程中观察发现,此种底座的非加工面在调质后出现了很多的毛细裂纹,且修复困难,不利于产品质量控制。总结分析认为,低合金钢或合金钢的可铸造性较差,在铸造后表面容易产生微裂纹缺陷,调质处理之后微裂纹被进一步扩大;另外,低合金钢或合金钢的碳当量较高,其可焊性较差,不利于裂纹缺陷的焊接修复。

8、因此,为了底座支承横梁所支承散索鞍技术的推广应用,提高该底座的产品质量,有必要设计出更为可行、可靠地底座结构。

技术实现思路

1、本发明的技术目的在于:针对于上述底座支承横梁所支承的摆轴式散索鞍技术的特殊性,以及现有技术的不足,提供一种易于高质量成型的摆轴式散索鞍用底座结构,以及该底座结构的成型方法。

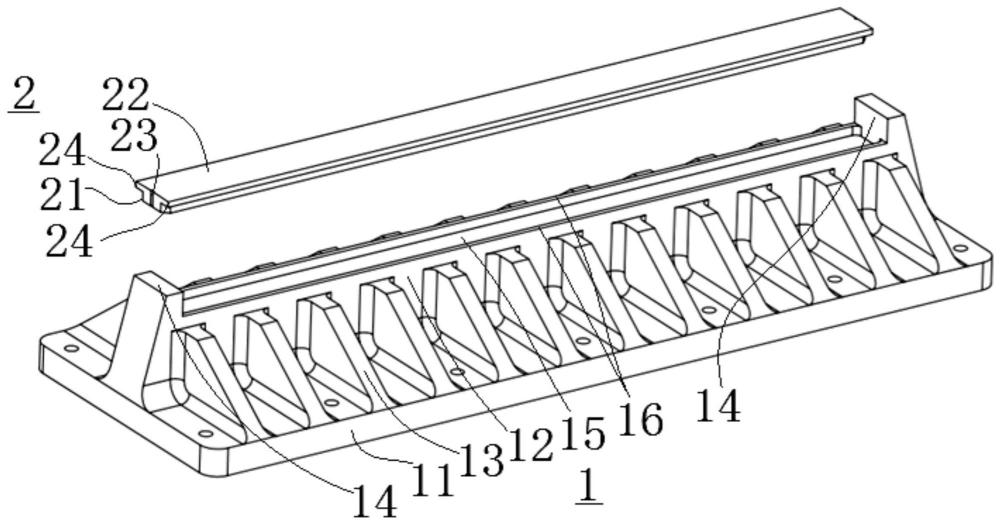

2、本发明的技术目的通过下述技术方案实现,一种摆轴式散索鞍用底座结构,包括底座本体,所述底座本体具有向上凸起的、用作支承散索鞍鞍体的横梁;

3、所述底座本体为非调质结构;

4、所述底座结构还包括有调质结构的承载键,所述承载键连接在所述底座本体的横梁上,所述承载键裸露于所述底座本体的顶侧具有弧形曲面结构的承载面;

5、当散索鞍的鞍体坐落于所述底座结构上时,所述承载键的承载面与鞍体的底部形成相对滚动配合关系。

6、上述技术措施针对于上述底座支承横梁所支承的摆轴式散索鞍技术的特殊性,将底座结构以底座本体和承载键分体组合成型,锚固安装用的底座本体无需高接触硬度的调质处理,相对滚动支承散索鞍鞍体的承载键以高接触硬度的调质处理成型,二者根据工程应用中的功能划分使成型结构差异化,确保不同功能用途的部件采用更为匹配的材质和工艺成型。如此,一方面能够针对性的选择底座本体的成型材质并进行合适的热处理,即底座本体无需与散索鞍鞍体形成直接接触配合关系,亦就无需在底座本体上形成用作相对滚动配合的高接触硬度,有效保障了底座本体的成型质量,避免产生裂纹缺陷;二方面能够针对性的选择承载键的成型材质并进行合适的热处理,即承载键需要与散索鞍鞍体形成直接的相对滚动接触配合关系,需要在承载键上形成用作相对滚动配合的高接触硬度,使承载键达到直接承载鞍体的接触面高硬度技术要求;从而在保障成型质量的同时,有效降低了底座支承横梁所支承摆轴式散索鞍的底座结构成型技术难度,经济性好,有利于底座支承横梁所支承摆轴式散索鞍在悬索桥结构中大力推广应用。

7、作为优选方案之一,所述底座本体的横梁顶侧处,具有向下内凹结构的键槽;

8、所述承载键的下部具有键体,所述键体在宽度方向上以过盈配合方式嵌装在所述横梁顶部的键槽内,所述承载键的上部从所述横梁的顶部延伸出。

9、上述技术措施以过盈嵌装结构,使不同成型结构的承载键能够稳定、可靠地组装成型于底座本体上,底座本体对承载键形成稳固的定位、支撑,以可靠地承接由承载键传递而来的散索鞍鞍体载荷。

10、进一步的,所述承载键的上部,具有从所述键体的宽度方向两侧外延成型的翼部,所述翼部的顶面及所述键体的顶面共同构成弧形曲面结构的承载面;

11、过盈嵌装于所述横梁顶部键槽内的所述承载键,宽度方向两侧的翼部以面接触方式对应坐落于所述键槽宽度方向两侧的口沿上。

12、上述技术措施使承载键在宽度方向上形成了t型结构,一方面有效增强了承载键在底座本体上的组装稳固性,二方面以承载键的顶侧表面可靠、充分地形成滚动支承散索鞍鞍体的弧形曲面,三方面在承载键顶侧遮挡包裹之下,避免底座本体与所支承散索鞍鞍体形成接触配合,亦避免底座本体对承载键与散索鞍鞍体相对滚动配合的位置干扰。

13、进一步的,所述横梁顶部的键槽深度,至少为所述承载键最大高度的1/2;

14、且,所述承载键的键体有效嵌装高度,至少为所述承载键最大高度的1/2;

15、当所述承载键过盈嵌装在所述横梁顶部的键槽内时,所述承载键的键体底面与所述键槽底面形成面接触配合关系。

16、上述技术措施能够可靠地增强承载键在底座本体上的组装稳固性,在满足对散索鞍鞍体以高硬度接触支承的前提之下,有利于降低承载键的高度,使承载键的成型结构紧凑化。

17、进一步的,所述承载键的长度两端端面处,具有内凹槽型结构的散气槽;

18、过盈嵌装于所述横梁顶部键槽内的所述承载键,通过两端散气槽连通所述键槽的内部与外部,在所述承载键的过盈嵌装中排出所述键槽内的空气。

19、上述技术措施在承载键与底座本体的过盈嵌装过程中,能够使底座本体键槽内的空气被有效挤压排出,保障承载键在键槽内充分、全面的过盈嵌装,避免空气阻隔。

20、进一步的,所述横梁的长度方向两端处,具有向上延伸超过所述键槽在宽度方向口沿的挡头;

21、且,当所述承载键过盈嵌装在所述横梁顶部的键槽内时,所述横梁的长度方向两端挡头分别向上延伸超过所述承载键的承载面;

22、当散索鞍的鞍体坐落于所述底座结构上时,所述横梁两端挡头之间的所述承载键的承载面与鞍体的底部形成相对滚动配合关系。

23、上述技术措施在不阻碍承载键过盈嵌装的前提下,通过横梁两端凸起的挡头能够对工程应用中所组装的散索鞍鞍体形成可靠地横向限位,减少后期另行组装的限位结构,且相较于另行组装的限位结构而言,由于挡头与底座本体之间为一体成型结构,整体性好,受力强度高。

24、进一步的,所述横梁顶部的键槽长度≥2m;

25、过盈嵌装于所述横梁顶部键槽内的所述承载键,在长度方向上分为相对独立的多段,每一承载键段的长度为0.5~1.5m;

26、多段承载键段在所述键槽内按相对排布位置依序对接,相邻两段承载键段之间的配合间隙≤0.05mm。

27、上述技术措施针对于悬索桥结构中的大型散索鞍结构应用的特殊性,在不影响承载键对散索鞍鞍体相对滚动支承的前提下,有利于承载键的加工成型,包括降低承载键的锻造成型技术难度,降低承载键的调质处理技术难度等。

28、作为优选方案之一,所述底座本体为低碳钢的铸造成型结构,具有一块底板、一根横梁和多块支撑筋板;

29、所述底板的俯视轮廓为长方形结构;

30、所述横梁顺着所述底板的长度方向排布在所述底板的宽度中心处;

31、所述支撑筋板分为两组;每一组的多块支撑筋板沿着所述横梁的长度方向间距排布在所述底板与所述横梁之间,所述支撑筋板的轮廓为顶窄、底宽的三角形或梯形结构,且所述支撑筋板的顶侧低于所述横梁的顶侧。

32、上述技术措施的底座本体,基于其在工程应用中的受力功能,对散索鞍鞍体的应力小,可采用低碳钢铸造成型并进行正火+回火的热处理,从而能够获得符合工程应用技术要求的优质铸造毛坯,不易产生裂纹;另外,由于低碳钢的碳当量低,可焊性好,易于对缺陷进行修复处理,便于加工。

33、上述技术措施的底座本体结构,通过支撑筋板对横梁与底板形成一体型三角支撑,受力稳固,且不干扰横梁对承载键的组装。

34、作为优选方案之一,所述承载键为低合金钢或合金钢的锻造成型结构。该技术措施的承载键,基于其在工程应用中的受力功能,对散索鞍鞍体的接触应力大,可采用组织致密、强度更高的低合金钢或合金钢锻造成型并进行调质处理,从而能够获得符合设计技术要求的表面硬度,且锻件结构的承载键不易产生裂纹,整体加工后几乎不存在缺陷修补情况,质量优异。

35、一种上述摆轴式散索鞍用底座结构的成型方法,所述成型方法是先将底座本体和承载键单独成型,再将承载键过盈嵌装在对应底座本体上;

36、所述底座本体的成型包括下列工艺步骤:

37、步骤1. 按照底座本体的设计结构,采用低碳钢以模具铸造方式成型底座本体坯件;

38、步骤2. 将铸造成型的底座本体坯件依次进行正火热处理和回火热处理;

39、所述正火热处理过程是:

40、步骤①. 在热处理炉内温度≤300℃时,将底座本体坯件放入热处理炉内;

41、步骤②. 以≤80℃/h的升温速度将热处理炉内的温度升至600~650℃,保温2~3h;

42、步骤③. 以≤80℃/h的升温速度将热处理炉内的温度升至885~915℃,保温(δ/100mm)*4h后取出冷却;

43、所述回火热处理过程是:

44、步骤①. 在热处理炉内温度≤300℃时,将完成正火热处理的底座本体坯件放入热处理炉内;

45、步骤②. 以≤70℃/h的升温速度将热处理炉内的温度升至590~610℃,保温(δ/100mm)*4h后取出冷却;

46、步骤3. 按照承载键组装的设计结构,在完成回火热处理的底座本体坯件横梁顶部处,精加工出内凹结构的键槽,使键槽在宽度方向上的尺寸公差匹配于承载键组装的过盈装配技术要求;

47、步骤4. 对底座本体的加工面采用超声波和磁粉探伤至合格;

48、所述承载键的成型包括下列工艺步骤:

49、步骤a. 按照承载键的设计结构,采用低合金钢或合金钢以锻造方式成型承载键坯件;

50、步骤b. 按照承载键的设计结构,粗加工步骤a的锻件至承载键粗件;

51、步骤c. 对承载键粗件的加工面进行超声波和磁粉探伤至合格;

52、步骤d. 将探伤合格的承载键粗件依次进行调质热处理和感应表面淬火处理;

53、所述调质热处理过程是:

54、步骤①. 在调质炉内温度≤300℃时,将承载键粗件放入调质炉内;

55、步骤②. 以≤80℃/h的升温速度将调质炉内的温度升至600~650℃,保温2~3h;

56、步骤③. 以≤80℃/h的升温速度将调质炉内的温度升至845~875℃,保温(δ/100mm)*4h后取出进行充分的水冷或油冷,完成淬火热处理;

57、步骤④. 在调质炉内温度≤300℃时,将完成淬火热处理的承载键粗件放入调质炉内;

58、步骤⑤. 以≤70℃/h的升温速度将调质炉内的温度升至550~570℃,保温(δ/100mm)*4h后取出冷却,完成回火热处理;

59、所述感应表面淬火处理过程是:

60、步骤①. 在感应器温度为140~160℃时,将完成调质热处理的承载键粗件放入感应器中;

61、步骤②. 以≤80℃/h的升温速度将感应器温度升至640~660℃,对承载键粗件进行充分预热;

62、步骤③. 以≤80℃/h的升温速度将感应器温度升至850~870℃,对承载键粗件进行加热及高压水喷射冷却,完成感应表面淬火处理;

63、步骤④. 在感应器温度≤100℃时,将完成感应表面淬火处理的承载键粗件放入感应器中,以≤70℃/h的升温速度将感应器温度升至390~410℃,保温(δ/100mm)*4h后取出冷却,完成感应回火处理;

64、或者,在热处理炉内温度≤100℃时,将完成感应表面淬火处理的承载键粗件放入热处理炉内,以≤70℃/h的升温速度将热处理炉内的温度升至390~410℃,保温(δ/100mm)*4h后取出冷却,完成整体入炉回火处理;

65、步骤e. 对调质好的承载键粗件进行精加工处理,使承载键在宽度方向上的尺寸公差匹配于底座本体组装的过盈装配技术要求;

66、所述承载键在所述底座本体上的过盈嵌装包括下列工艺步骤:

67、步骤ⅰ. 将承载键放入液氮内进行均匀冷缩;

68、步骤ⅱ. 将冷缩好的承载键嵌入底座本体上的横梁顶部键槽内;

69、若承载键为相对独立的多段,则多段承载键段按排布位置依次嵌入底座本体上的横梁顶部键槽内,相邻两段承载键段之间的配合间隙≤0.05mm,用塞尺检验;

70、步骤ⅲ. 对底座本体的底部平面,按照锚固的设计结构进行精加工;

71、对底座本体上的承载键顶面,按照滚动摆轴的设计结构及相对于底座本体的底部平面,进行弧形曲面精加工。

72、上述成型方法针对于上述底座结构,将接触应力小的底座本体,以低碳钢铸造成型并进行正火+回火的热处理,从而能够获得符合工程应用技术要求的优质铸造毛坯,不易产生裂纹,且可焊性好,易于对缺陷进行修复处理。将接触应力大的承载键,以组织致密、强度更高的低合金钢或合金钢锻造成型并进行特定的调质处理,从而获得具有优异综合力学性能、表面接触硬度高、符合设计的相对滚动承载受力技术要求的承载键,且锻件结构的承载键不易产生裂纹,整体加工后几乎不存在缺陷修补情况,质量优异。

73、本发明的有益技术效果是:上述技术措施针对于上述底座支承横梁所支承的摆轴式散索鞍技术的特殊性,将底座结构以底座本体和承载键分体组合成型,锚固安装用的底座本体无需高接触硬度的调质处理,相对滚动支承散索鞍鞍体的承载键以高接触硬度的调质处理成型,二者根据工程应用中的功能划分使成型结构差异化,确保不同功能用途的部件采用更为匹配的材质和工艺成型,即对接触应力小的底座本体,可采用低碳钢铸造成型并进行正火+回火的热处理,从而能够获得符合工程应用技术要求的优质铸造毛坯,不易产生裂纹,且可焊性好,易于对缺陷进行修复处理;对接触应力大的承载键,可采用组织致密、强度更高的低合金钢或合金钢锻造成型并进行调质处理,从而能够获得符合设计技术要求的表面硬度,且锻件结构的承载键不易产生裂纹,整体加工后几乎不存在缺陷修补情况,质量优异。如此,一方面能够针对性的选择底座本体的成型材质并进行合适的热处理,即底座本体无需与散索鞍鞍体形成直接接触配合关系,亦就无需在底座本体上形成用作相对滚动配合的高接触硬度,有效保障了底座本体的成型质量,避免产生裂纹缺陷;二方面能够针对性的选择承载键的成型材质并进行合适的热处理,即承载键需要与散索鞍鞍体形成直接的相对滚动接触配合关系,需要在承载键上形成用作相对滚动配合的高接触硬度,使承载键达到直接承载鞍体的接触面高硬度技术要求;从而在保障成型质量的同时,有效降低了底座支承横梁所支承摆轴式散索鞍的底座结构成型技术难度,经济性好,有利于底座支承横梁所支承摆轴式散索鞍在悬索桥结构中大力推广应用。

本文地址:https://www.jishuxx.com/zhuanli/20240617/55551.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表