灌注桩混凝土灌注高度光纤全程智能监测方法与流程

- 国知局

- 2024-07-09 17:31:00

本发明专利涉及灌注桩的,具体而言,涉及灌注桩混凝土灌注高度光纤全程智能监测方法。

背景技术:

1、为保证混凝土灌注质量,泥浆护壁灌注桩混凝土须采用回顶法进行灌注,通过将密封连接的灌注导管作为混凝土灌注通道,导管内混凝土在压力差作用下向孔内下落,顶升孔内已灌注的混凝土,并置换出孔内的泥浆,直至混凝土灌注至预定标高。

2、混凝土灌注过程中,需准确掌握混凝土灌注面灌注高度,并逐节拆除导管,保证导管埋入混凝土深度2~6m,防止导管埋入混凝土灌注面太浅造成断桩事故,或导管埋入混凝土灌注面太深造成堵管事故。

3、另外,灌注桩在混凝土灌注过程中,由于桩顶浮浆层的影响,通常要在设计的灌注桩高度上超灌0.8~1.0m,以保证凿除浮浆高度后暴露的桩顶混凝土强度满足设计要求。超灌高度过高,将造成砼材料浪费。超灌高度过低,需进行接桩处理、延误工期。

4、目前,灌注桩混凝土灌注标高测量常采用重锤取样法和“灌无忧”装置测量法。

5、重锤取样法:是由施工人员利用测绳挂锥形开口测锤,利用撞击混凝土中碎石手感估测,并捞取混凝土中碎石确认混凝土灌注标高的一种传统方法。由于混凝土灌注面上部存在护壁泥浆,商品混凝土碎石粒径较小,尤其是在空孔段较深时,通过重锤取样法确定混凝土灌注标高的方法人为因素较大、准确度不高。且该方法只能在混凝土灌注间歇测量某一时间点混凝土灌注面高度,不能实时掌握灌注过程中混凝土灌注面高度。

6、“灌无忧”装置测量法:此方法是依据灌注桩的泥浆密度与混凝土密度差异而研制的一种灌注桩混凝土超灌高度控制方法。在使用时,将压力传感器安装在与预定灌注位置一致的钢筋笼位置处,并随钢筋笼下放入孔,灌注桩身混凝土过程中,传感器采集周围介质压力,转化为电信号并通过电缆传送至主机板,在满足预设标准时指示灯发亮做出警示,从而得知混凝土灌注面抵达预定标高位置处。该方法只能对桩顶位置处的某一固定位置的混凝土标高进行测量,无法掌握混凝土灌注过程中混凝土灌注面高度。

技术实现思路

1、本发明的目的在于提供灌注桩混凝土灌注高度光纤全程智能监测方法,旨在解决现有技术中,混凝土灌注过程中,无法实时监测混凝土灌注面高度的问题。

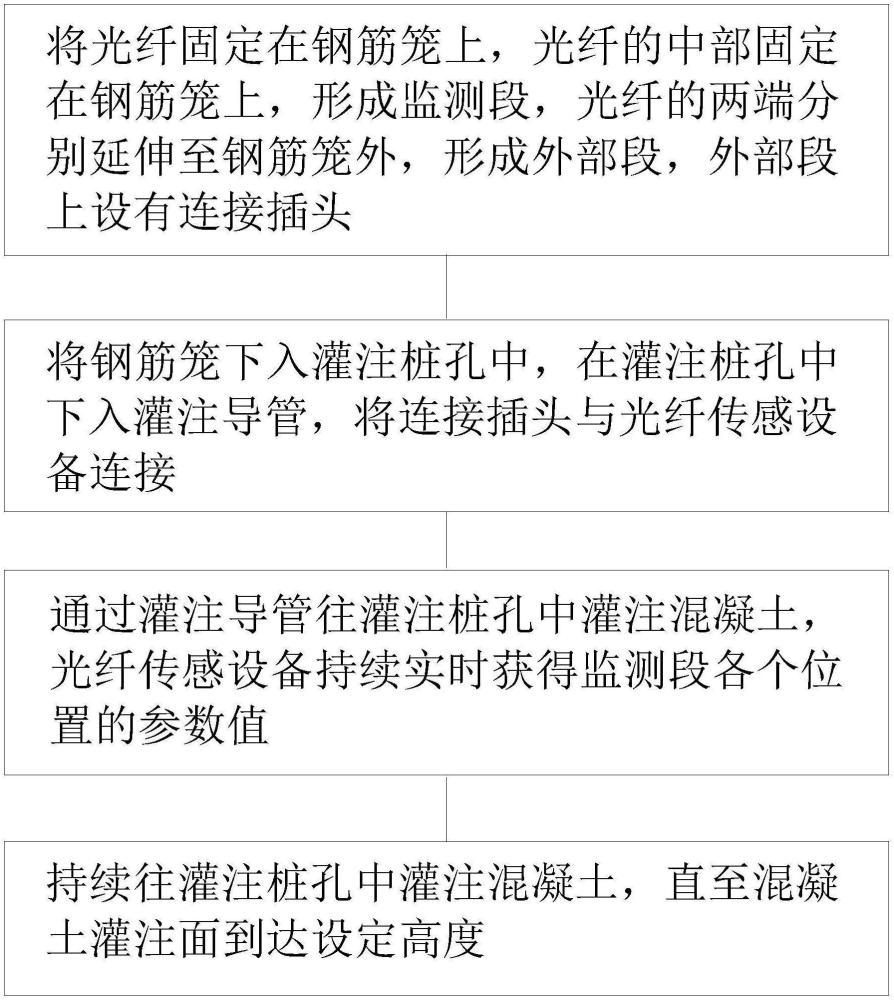

2、本发明是这样实现的,灌注桩混凝土灌注高度光纤全程智能监测方法,包括以下步骤:

3、1)、将光纤固定在钢筋笼上,所述光纤的中部固定在钢筋笼上,形成监测段,所述光纤的两端分别延伸至钢筋笼外,形成外部段,所述外部段上设有连接插头;所述监测段沿着钢筋笼的轴向呈平直状延伸布置;

4、2)、将所述钢筋笼下入灌注桩孔中,在所述灌注桩孔中下入灌注导管,将所述连接插头与光纤传感设备连接;

5、3)、通过所述灌注导管往灌注桩孔中灌注混凝土,所述光纤传感设备持续实时获得监测段各个位置的参数值,当所述监测段的某个位置的参数值高于设定阈值时,判定所述位置位于灌注桩孔中的混凝土灌注面的下方,当所述监测段的某个位置的参数值低于设定阈值时,判定所述位置位于灌注桩孔中的混凝土灌注面的上方;

6、4)、持续往灌注桩孔中灌注混凝土,直至所述混凝土灌注面到达设定高度。

7、可选的,所述监测段的参数值为振动值或温度值或应力值。

8、可选的,所述步骤3)中,当往所述灌注桩孔灌注设定量的混凝土后,所述灌注导管的下部埋入在混凝土中。

9、可选的,当所述灌注导管的下部埋入混凝土中后,通过所述灌注导管持续往灌注桩孔中灌注混凝土,且直至混凝土灌注面达到设定高度的过程中,保持所述灌注导管的下部埋入在混凝土中,且所述灌注导管埋入在混凝土中的深度为2-6米。

10、可选的,所述步骤1)之前,将所述光纤的两端分别与光纤跳线连接,所述光纤跳线上设有所述连接插头。

11、可选的,所述光纤与光纤跳线之间连接包括以下连接步骤:

12、1.1)、所述光纤包括第一纤芯以及包裹在第一纤芯外周的第一外护套;所述光纤的两端分别具有第一连接段,将所述第一连接段的第一外护套剥离,所述第一连接段中的第一纤芯显露出来;

13、1.2)、所述光纤跳线包括第二纤芯以及包裹在第二纤芯外周的第二外护套;所述光纤跳线的一端具有第二连接段,所述光纤跳线的另一端具有所述连接插头;将所述第二连接段的第二外护套剥离,所述第二连接段中的第二纤芯显露出来;

14、1.3)、利用热熔机将第一连接段的第一纤芯与第二连接段的第二纤芯熔接为一体,形成纤芯段,所述纤芯段的中部形成熔接位;

15、1.4)、利用热缩管包裹在纤芯段的外周,所述熔接位位于热缩管的内部;利用软胶管包裹在光纤与光纤跳线之间,所述软胶管的一端固定套设在第一外护套上,所述软胶管的另一端套设在第二外护套上,且通过防水胶布将软胶管的另一端与第二外护套密封固定。

16、可选的,所述步骤1)中,所述钢筋笼包括多个间隔环绕布置的主筋,所述主筋呈纵向布置,多个所述钢筋笼围合形成笼空间;多个主筋上连接有箍筋,所述箍筋沿着多个主筋的环绕方向环形布置,且分别与多个主筋连接;所述监测段布置在笼空间中,沿着所述钢筋笼的轴向平直延伸布置。

17、可选的,所述步骤1)中,沿着所述钢筋笼的径向,所述监测段与主筋的内侧对齐布置,所述监测段通过扎带绑扎固定。

18、可选的,所述步骤1)中,所述主筋的内侧连接有安装条,所述安装条沿着主筋的长度方向延伸布置;所述安装条的外侧抵接在主筋上,所述安装条的内侧朝内延伸,形成两个弹性夹臂,所述弹性夹臂沿着安装条的长度方向延伸布置,两个所述弹性夹臂之间围合形成条形布置的夹槽,所述夹槽沿着弹性夹臂的长度方向延伸布置;

19、所述夹槽的内侧形成有呈条状的内侧开口,所述内侧开口沿着夹槽的长度方向延伸布置;所述夹槽中设有弹性结构,所述监测段置于夹槽中,所述监测段的外周抵接在弹性结构上;所述监测段的内侧显露在内侧开口上,所述监测段的外侧与夹槽的外侧之间具有安装间隔,所述弹性夹臂上设有多个通孔,多个所述通孔沿着弹性夹臂的长度方向错位布置;所述扎带绕过内侧开口,将所述安装条固定在主筋上。

20、可选的,所述步骤1)中,所述安装条的外侧设有凹陷槽,所述凹陷槽沿着安装条的长度方向延伸布置,所述主筋嵌入在凹陷槽中;所述弹性结构包括多个弹性柱,多个所述弹性柱凸设在弹性夹臂的内侧壁上,多个弹性柱沿着弹性夹臂的长度方向以及宽度方向间隔布置;两个所述弹性夹臂上的多个弹性柱之间围合形成弹性腔,所述弹性腔沿着夹槽的长度方向延伸布置,所述监测段置于弹性腔中,且抵压着弹性柱以及弹性夹臂朝外变形;

21、所述弹性柱的外端对接在弹性夹臂的内侧壁上,所述弹性柱的内端朝向弹性腔延伸布置,所述弹性柱的内端凹陷布置,形成有吸盘槽;所述弹性柱的内端抵接在监测段上,通过所述吸盘槽固定吸附着监测段。

22、与现有技术相比,本发明提供的灌注桩混凝土灌注高度光纤全程智能监测方法,通过光纤传感设备持续实时获得监测段各个位置的参数值,将获取的多个位置的参数值与设定阈值对比,进而获取混凝土灌注面的具体位置,实现混凝土灌注面高度全程智能监测,并由此指导灌注导管拆卸,保证灌注导管埋入混凝土深度2~6m,避免造成灌注导管埋深不足而出现断桩,或灌注导管埋管太深导致堵管事故的发生。同时,控制混凝土的浇灌高度,避免超灌高度过高造成材料浪费或混凝土浇灌高度不足造成桩头缺陷。

本文地址:https://www.jishuxx.com/zhuanli/20240617/59389.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表