大直径钢护筒结构及对接安装方法与流程

- 国知局

- 2024-07-09 17:43:51

本发明涉及水上桩基施工装置的,尤其是涉及一种大直径钢护筒结构及对接安装方法。

背景技术:

1、水上桩基施工过程中,钢护筒的下放是一道非常重要的工序,由于大直径钢护筒运输困难,一般都是采用现场对接焊接后进行护筒下放安装。然而,在运输或起吊过程中,钢护筒会产生一定的变形,使得两节护筒接口处会存在较大的缝隙;因此,在现场对接焊接时都是采用千斤顶加楔扣的方式来进行接口处的调平对接。

2、需要说明的是,采用千斤顶加楔扣的方式来进行钢护筒接口处的调平对接时,由于千斤顶的操作步骤复杂,需要额外加工制作千斤顶的工作平台,工作成本高、效率较低,且通过千斤顶调平的接口处凹凸不平,焊接质量也得不到保证,为后续水中桩基施工留下了很大的质量隐患;且将两个钢护筒对齐,容易出现对齐效果不佳,进而造成焊接不牢固以及使用效果不佳的技术问题。

技术实现思路

1、本发明的目的在于提供一种大直径钢护筒结构及对接安装方法,以缓解现有技术中存在的将钢护筒进行焊接安装时,出现的接口凹凸不平造成焊接质量差,以及对接焊接的时间较长施工效率低下的技术问题。

2、为实现上述目的,本发明采用如下技术方案:

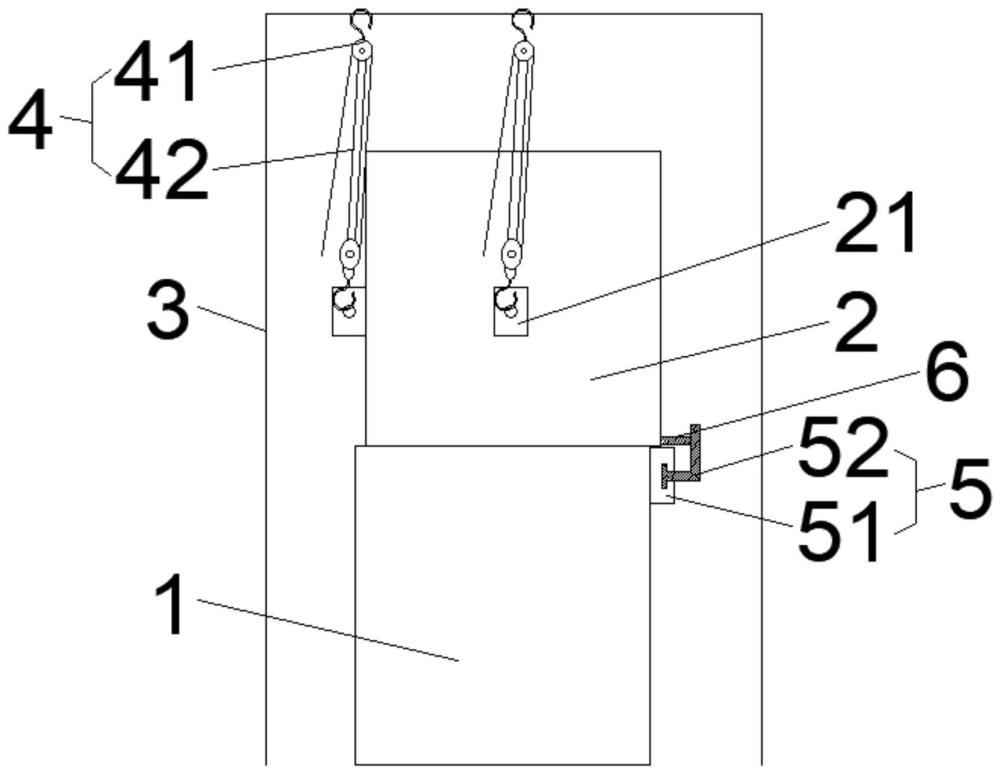

3、第一方面,本发明提供一种大直径钢护筒结构,包括第一钢护筒、第二钢护筒、限位机构和楔形板,所述第二钢护筒设于所述第一钢护筒的顶部;

4、所述第一钢护筒的侧壁朝向所述第二钢护筒的一端设有所述限位机构;

5、所述楔形板置于所述第二钢护筒与所述限位机构之间,所述楔形板用于通过外力撞击以挤压所述第二钢护筒向背离所述限位机构的一侧移动。

6、进一步地,所述限位机构包括抱箍组件和限位件,所述抱箍组件沿所述第一钢护筒的周向围设在其顶部;

7、所述限位件与所述抱箍组件连接;

8、所述楔形板置于所述第二钢护筒与所述限位件之间。

9、进一步地,所述抱箍组件包括至少两个抱箍本体和锁紧件,相邻所述抱箍本体通过所述锁紧件依次串联呈环状并围设在所述第一钢护筒的侧壁上;

10、所述限位件与所述抱箍本体连接。

11、进一步地,所述抱箍本体内开设有滑槽;

12、所述限位件包括l型板以及与所述l型板连接的滑块,所述l型板通过所述滑块与所述滑槽滑动连接;

13、所述楔形板置于所述第二钢护筒与所述l型板之间。

14、进一步地,所述滑槽背离所述第一钢护筒一侧的槽壁上间隔开设有插槽;

15、所述滑块上设有插块,所述滑块用于通过将所述插块插入相应的所述插槽,以使所述滑块相对于所述滑槽固定。

16、进一步地,所述第二钢护筒设有提拉件,所述提拉件用于与外接的起吊装置连接。

17、一种大直径钢护筒结构的对接安装方法,包括:

18、s1.将第一钢护筒下放到高出钻孔平台的位置,并在其筒壁安装支撑腿,以使所述第一钢护筒垂直挂在钻孔平台上;

19、s2.通过起吊装置将第二钢护筒吊装至所述第一钢护筒的筒口处,并通过调整将二者对齐;

20、s3.在所述第一钢护筒的筒壁上套上抱箍本体并固定,再将所述抱箍本体上的限位件移动至相应位置;

21、s4.将楔形板设置在所述限位件与所述第二钢护筒之间,通过敲击所述楔形板带动所述第二钢护筒移动,以使所述第二钢护筒与所述第一钢护筒对齐;

22、s5.焊接所述第一钢护筒和所述第二钢护筒的接缝处,并在焊接后拆除所述限位件。

23、进一步地,在步骤s1中,包括:

24、沿所述第一钢护筒外壁周向间隔焊接4个长度为30cm的工字钢作为支撑腿。

25、进一步地,在步骤s2中,包括:

26、将起吊装置中的支架安装在地面上;

27、并将设置在所述支架上的提拉组件与所述第二钢护筒相应的提拉件连接。

28、进一步地,在步骤s2中,包括:

29、将所述提拉组件中的一个连接件与所述支架连接,并将另一个所述连接件与所述提拉件连接;

30、拉动依次与两个所述连接件的滚轮连接的牵拉索,以使两个所述连接件靠近,以将所述第二钢护筒提起。

31、本发明能够实现如下有益效果:

32、第一方面,本发明提供一种大直径钢护筒结构,包括第一钢护筒、第二钢护筒、限位机构和楔形板,第二钢护筒设于第一钢护筒的顶部;第一钢护筒的侧壁朝向第二钢护筒的一端设有限位机构;楔形板置于第二钢护筒与限位机构之间,楔形板用于通过外力撞击以挤压第二钢护筒向背离限位机构的一侧移动。

33、在本发明中,通过起吊装置将第二钢护筒吊起移动至第一钢护筒的正上方,此时往往无法将第二钢护筒与第一钢护筒完全对齐,因此无法进行焊接,此时通过在第一钢护筒上设置限位机构,并通过将楔形板放置在限位机构和第一钢护筒之间,通过敲击楔形板使得其推动第二钢护筒移动,直至与第一钢护筒对齐,而后再对两个护筒的接缝处焊接。

34、与现有技术相比,本发明提供的大直径钢护筒结构,通过在位于下方的第一钢护筒上设置限位机构,并通过将楔形板置于限位机构和第二钢护筒之间,使用者通过敲击楔形板驱动第二钢护筒移动,直至其与第一钢护筒对齐,以便于后续焊接处理。

35、综上,本发明至少缓解了现有技术中存在的将钢护筒进行焊接安装时,出现的接口凹凸不平造成焊接质量差,以及对接焊接的时间较长施工效率低下的技术问题。

技术特征:1.一种大直径钢护筒结构,其特征在于,包括第一钢护筒(1)、第二钢护筒(2)、限位机构(5)和楔形板(6),所述第二钢护筒(2)设于所述第一钢护筒(1)的顶部;

2.根据权利要求1所述的大直径钢护筒结构,其特征在于,所述限位机构(5)包括抱箍组件和限位件(52),所述抱箍组件沿所述第一钢护筒(1)的周向围设在其顶部;

3.根据权利要求2所述的大直径钢护筒结构,其特征在于,所述抱箍组件包括至少两个抱箍本体(51)和锁紧件(53),相邻所述抱箍本体(51)通过所述锁紧件(53)依次串联呈环状并围设在所述第一钢护筒(1)的侧壁上;

4.根据权利要求3所述的大直径钢护筒结构,其特征在于,所述抱箍本体(51)内开设有滑槽(511);

5.根据权利要求4所述的大直径钢护筒结构,其特征在于,所述滑槽(511)背离所述第一钢护筒(1)一侧的槽壁上间隔开设有插槽(5111);

6.根据权利要求5所述的大直径钢护筒结构,其特征在于,所述第二钢护筒(2)设有提拉件(21),所述提拉件(21)用于与外接的起吊装置连接。

7.根据权利要求6所述的大直径钢护筒结构的对接安装方法,其特征在于,包括:

8.根据权利要求7所述的大直径钢护筒结构的对接安装方法,其特征在于,在步骤s1中,包括:

9.根据权利要求7所述的大直径钢护筒结构的对接安装方法,其特征在于,在步骤s2中,包括:

10.根据权利要求9所述的大直径钢护筒结构的对接安装方法,其特征在于,在步骤s2中,包括:

技术总结本发明提供一种大直径钢护筒结构及对接安装方法,涉及水上桩基施工装置的技术领域,包括第一钢护筒、第二钢护筒、限位机构和楔形板,第二钢护筒设于第一钢护筒的顶部;第一钢护筒的侧壁朝向第二钢护筒的一端设有限位机构;楔形板置于第二钢护筒与限位机构之间,楔形板用于通过外力撞击以挤压第二钢护筒向背离限位机构的一侧移动。本发明缓解了现有技术中存在的将钢护筒进行焊接安装时,出现的接口凹凸不平造成焊接质量差,以及对接焊接的时间较长施工效率低下的技术问题。技术研发人员:侯长勇,邓礼成,刘亮,陈民,谭曙光,吉庆锋,蒋小龙,徐婵,张秀康,罗兆奇受保护的技术使用者:重庆北新融建建设工程有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240617/60408.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表