大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法与流程

- 国知局

- 2024-07-09 17:45:43

本发明涉及桥梁桩基施工,属于大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,具体为大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法。

背景技术:

1、在桥梁工程中,钻孔灌注桩是一种常见的桩基类型,通过在地面上钻孔、安装钢筋笼和灌注混凝土来形成桩身,它具有较高的承载能力和较好的抗弯能力,而钢筋笼固定和垂直悬吊是保证钢筋笼接长套筒快速、精准连接的关键。

2、在广东三角洲平原的某a形独塔斜拉桥主桥7#墩30根深超135m、直径2.2m钻孔灌注桩工程施工中,该斜拉桥灌注桩钢筋笼主筋直径为φ32mm,主筋接头连接采用φ32套筒机械连接。钢筋笼接长套筒连接时间长达10小时且效率低。混凝土灌注时混凝土导管安拆,常常需搭设简易栈桥施工平台承托混凝土导管和混凝土料斗,因简易栈桥施工平台缺少灌注桩孔口防护装置,施工安全风险大。

3、现有的钢筋笼固定临时施工平台,通常采用2根工字钢穿插钢筋笼主筋间隙中,使钢筋笼悬吊在灌注桩桩孔内,存在工字钢在钢筋笼主筋间穿插不顺畅、耗时耗力,还难以保证工字钢放置处于水平状态,严重影响钢筋笼接长套筒快速、精准连接。现有的混凝土导管安拆临时施工平台,通常采用工字钢、钢材搭设简易栈桥施工平台承托混凝土导管和混凝土料斗。钢筋笼固定和混凝土导管安拆临时施工平台,均因其缺少灌注桩孔口防护装置,施工安全保障系数低,均存在施工操作人员施工作业时,不慎落入灌注桩孔内的安全风险。

4、上述现有的钢筋笼固定和混凝土导管安拆临时施工平台,均已不能满足桩直径大于或等于2.2m灌注桩的钢筋笼接长连接和混凝土导管安拆施工要求。在深超135m、直径2.2m的灌注桩施工中,亟须研发一种多功能集于一体的施工平台装置,以提高钢筋笼接长连接效率,提高钢筋笼接长连接和混凝土导管安拆施工安全保障系数。

技术实现思路

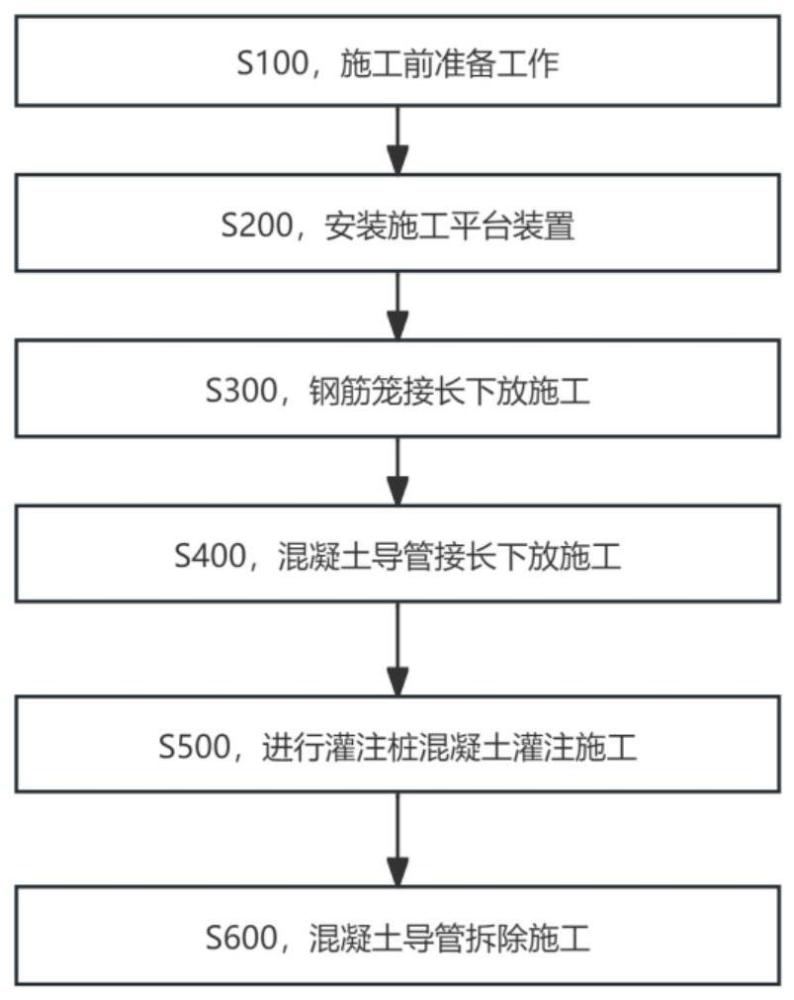

1、为实现上述目的,本发明提供如下技术方案:大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,包括如下步骤:s100:施工前准备工作;s200:安装施工平台装置,所述施工平台装置包括平台装置、钢筋笼固定装置、孔口防护装置及防滑装置,在所述平台装置上开设有用于下放钢筋笼的孔口,在所述平台装置上设置有用于锁定和解锁钢筋笼的所述钢筋笼固定装置,在所述平台装置的孔口上设置有用于安装和拆除混凝土导管的所述孔口防护装置;在所述平台装置上设置有用于防止施工人员滑倒的所述防滑装置;s300:钢筋笼接长下放施工;下放首节段钢筋笼,使首节段钢筋笼穿过平台装置进入灌注桩桩孔内,使用钢筋笼固定装置锁定钢筋笼;加长钢筋笼,使用接长套筒将次节段钢筋笼与桩孔内的钢筋笼连接;下放加长后的钢筋笼,解除对钢筋笼的锁定,将次节段钢筋笼下放到桩孔内,使用钢筋笼固定装置锁定钢筋笼;重复加长钢筋笼和下放加长后的钢筋笼的步骤,直到完成所有节段钢筋笼的安装;s400:混凝土导管接长下放施工;s500:进行灌注桩混凝土灌注施工;s600:混凝土导管拆除施工。

2、作为本发明的进一步方案,在完成所有节段钢筋笼的安装步骤后,步骤s300还包括如下步骤:在平台装置的孔口上安装孔口防护装置,孔口防护装置包括脚踏板和与脚踏板转动连接的合页板,合页板在下放混凝土导管的过程中开启,在加长或/和拆除混凝土导管的过程中关闭以支撑混凝土导管。

3、作为本发明的进一步方案,在所述平台装置的孔口上安装孔口防护装置的步骤后,步骤s400包括如下步骤:下放首节段混凝土导管,使首节段混凝土导管穿过孔口防护装置进入灌注桩桩孔内;在混凝土导管上安装环形卡圈,使环形卡圈与合页板顶面接触,使混凝土导管悬吊固定在合页板上;加长混凝土导管,使用导管丝扣将次节段混凝土导管与桩孔内的混凝土导管连接;下放加长后的混凝土导管,首先拆除环形卡圈解除对混凝土导管的固定,上翻打开合页板,然后下放混凝土导管,下放完毕后使用环形卡圈重新固定混凝土导管;重复加长混凝土导管和下放加长后的混凝土导管的步骤,直到完成所有节段混凝土导管的安装。

4、作为本发明的进一步方案,在安装所述平台装置的布置之前,步骤s100包括如下步骤:采用全站仪放样确定灌注桩桩心位置;预埋钢护筒,使钢护筒顶面高出地面且处于水平面上;在钢护筒外侧四周地面采用c20混凝土进行场地硬化;在硬化地面上安装钻机,完成灌注桩钻孔和第一次清孔施工。

5、作为本发明的进一步方案,在完成所有节段混凝土导管的安装后,步骤s500包括如下步骤:

6、对灌注桩进行第二次清孔;待清孔泥浆各项指标满足标准规定后,进行灌注桩混凝土灌注施工。

7、作为本发明的进一步方案,所述灌注桩混凝土灌注施工步骤后,步骤s600包括如下拆除混凝土导管的步骤:

8、上翻打开合页板,上提混凝土导管至下节段混凝土导管管口外露出平台装置顶面;合拼关闭合页板,使混凝土导管位于混凝土导管口中;在混凝土导管外周壁上安装环形卡圈,使环形卡圈与合页板顶面接触,使混凝土导管悬吊固定在合页板上;解除混凝土导管丝扣,拆除上节段混凝土导管;重复上述步骤直至全部混凝土导管拆除完毕。

9、作为本发明的进一步方案,步骤s200还包括以下步骤:所述钢筋笼固定装置包括移动板和固定架;所述移动板滑动设置于平台装置上,所述移动板在平台装置的孔口两侧对称设置有两个,所述移动板靠近孔口的一端设置有挡块,所述移动板远离孔口的一端设置有定位杆;固定架设置于平台装置上,对移动板进行限位,使移动板只能沿长度方向移动。

10、作为本发明的进一步方案,所述移动板上沿长度方向间隔开设有定位孔,通过在固定架两侧的定位孔内插入定位杆的方式限制移动板沿长度方向的移动。

11、作为本发明的进一步方案,步骤s200还包括以下步骤:所述平台装置上设置有滚筒支架,所述滚筒支架内转动连接有用于支撑移动板的滚筒。

12、作为本发明的进一步方案,步骤s300还包括以下步骤:所述使用接长套筒将次节段钢筋笼与桩孔内的钢筋笼连接的步骤中,使用钢筋接头对接装置;所述钢筋接头对接装置包括两个铰接的手柄,两手柄的一端分别连接有夹具板,在夹具板上开设有与钢筋适配的钢筋孔和用于与套筒适配的套筒孔,钢筋孔和套筒孔同轴设置。

13、本发明具有以下有益效果:

14、通过采用平台装置承托和传递钢筋笼悬吊和混凝土灌注重力,避免平台装置受重力后发生中心侧下垂、外侧上翘的整体失稳;采用孔口防护装置固定混凝土导管;采用防滑装置防止施工操作人员滑倒摔跤,提高灌注桩钢筋笼接长连接和混凝土导管安拆施工安全性;通过采用钢筋笼固定装置勾住、悬挑和承托钢筋笼,辅以使用钢筋接头对接装置,实现灌注桩钢筋笼固定、垂直悬吊和钢筋笼接长套筒快速、精准连接。本发明的技术方案,有效地解决灌注桩钢筋笼接长套筒连接时间长、效率低,钢筋笼接长连接和混凝土导管安拆施工安全保障系数低的技术问题。

15、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:1.大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,其特征在于,

3.根据权利要求2所述的大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,其特征在于,

4.根据权利要求1所述的大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,其特征在于,

5.根据权利要求1所述的大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,其特征在于,

6.根据权利要求1所述的大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,其特征在于,

7.根据权利要求1所述的大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,其特征在于,步骤s200还包括以下步骤:

8.根据权利要求7所述的大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,其特征在于:

9.根据权利要求1所述的大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,其特征在于,步骤s200还包括以下步骤:

10.根据权利要求1所述的大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,其特征在于,步骤s300还包括以下步骤:

技术总结本发明公开了大直径灌注桩钢筋笼接长连接和混凝土导管安拆施工方法,包括如下步骤:S100:施工前准备工作;S200:安装施工平台装置,施工平台装置包括平台装置、钢筋笼固定装置、孔口防护装置及防滑装置,在平台装置上开设有用于下放钢筋笼的孔口,在施工平台装置上设置有用于锁定和解锁钢筋笼的钢筋笼固定装置,在平台装置的孔口上设置有防护装置;在平台装置上设置有用于防止施工人员滑倒的防滑装置;S300:钢筋笼接长下放施工;S400:混凝土导管接长下放施工;S500:进行灌注桩混凝土灌注施工;S600:混凝土导管拆除施工。本发明能够解决灌注桩钢筋笼接长套筒连接时间长、效率低,钢筋笼接长连接和混凝土导管安拆施工安全保障系数低的问题。技术研发人员:江全岭,韦善函,何威特,刘文胜,王亮,刘平,张胥,罗桂军,陈楷文,周帅,李云,邱旺,杨荣强,雷凯,叶磊受保护的技术使用者:中建五局土木工程有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240617/60561.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。