一种调节废催化剂矿相转变实现钒钨砷共提的方法

- 国知局

- 2024-06-20 15:47:01

本申请涉及有色金属冶金,尤其涉及一种调节废催化剂矿相转变实现钒钨砷共提的方法。

背景技术:

1、废催化剂的大量处理技术发展一直是脱硝行业可持续发展的瓶颈,现有技术提出了一种采用焙烧、水浸的方式回收废催化剂中的有价组分,废催化剂经过与碱金属助剂混合后在500~950℃的高温下焙烧,将钒、钨转化为水溶性的盐,随后通过水浸和固液分离得到钛渣和钒钨碱液。虽然能够实现废催化剂中钒、钨、钛元素的有效回收,但流程较长且需要消耗大量的碱介质和能耗。

技术实现思路

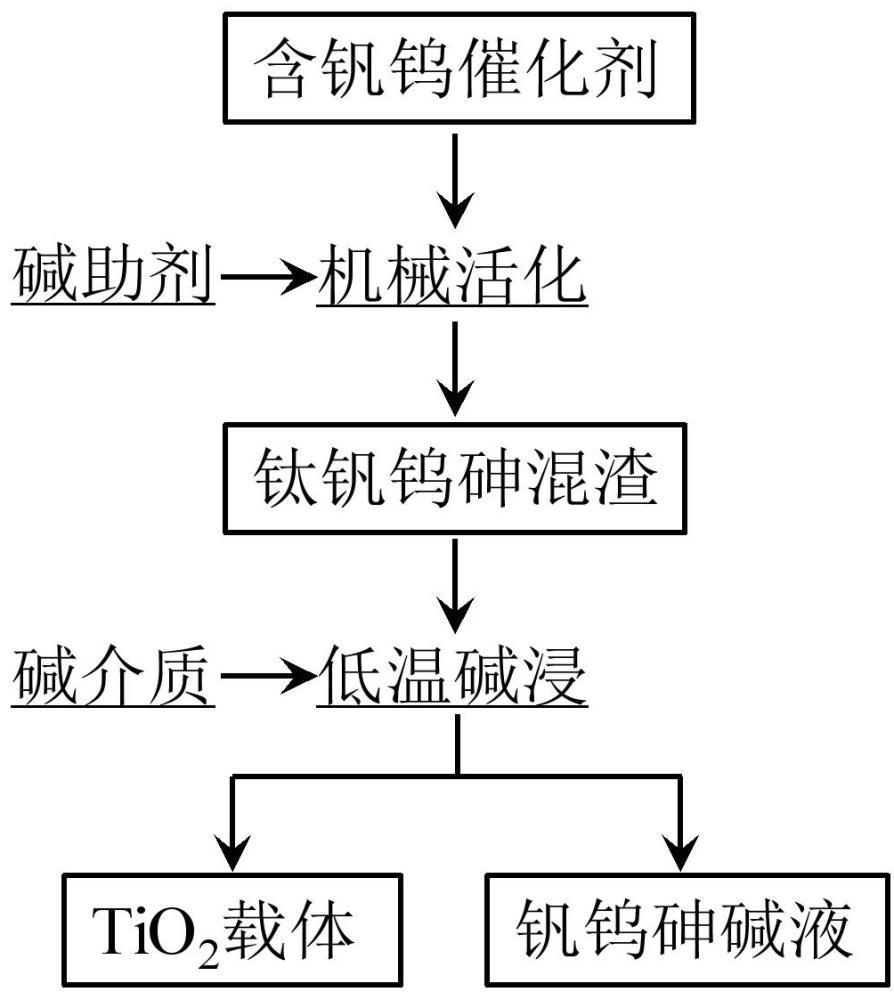

1、有鉴于此,本申请提供一种调节废催化剂矿相转变实现钒钨砷共提的方法,所述方法能够在温和环境下在废催化剂中实现钒钨砷共提且其操作简单利于废催化剂的大量处理。

2、第一方面,本申请提供了一种调节废催化剂矿相转变实现钒钨砷共提的方法,所述废催化剂是由废催化剂颗粒聚集而成的团聚体,所述废催化剂颗粒中的钒钨砷主要以其对应氧化物的形式存在,所述包括以下步骤:

3、(1)物料活化:将所述废催化剂进行第一阶段研磨,获得活化物料;

4、(2)矿相转变:将所述活化物料与第一碱助剂混合并进行第二阶段研磨,得到矿相转变后的中间产物;

5、(3)低温碱浸:获取含有所述中间产物的碱浸浆料,将所述碱浸浆料在常压下进行浸出反应,浸出温度为80℃~120℃。

6、结合图1至图7,图1为本申请中废催化剂的扫描电镜图(sem),图2为本申请中废催化剂的局部放大扫描电镜图(sem),图3为本申请中废催化剂的能谱图(eds),图4为本申请中废催化剂的透射电镜图(tem),图5为本申请中废催化剂的局部线扫图(eds),图6为本申请中废催化剂的x射线衍射图(xrd),图7为本申请中废催化剂的拉曼光谱图。结合图1和图2,可以看出本申请的废催化剂是团聚态,其是通过废催化剂颗粒(图2)经过聚集而形成的团聚体,从图3的元素分布来看,钒元素、钨元素、砷元素和钛元素的分布非常均匀,其中,砷元素的分布面广且嵌入至废催化剂内部,结合图4和图5可以看出,钨元素以溶剂化态均匀负载于tio2的晶格内部,从图6和图7可以看出,图6表明废催化剂只有锐钛型的tio2晶相,可见钒砷钨都是以非晶态存在的,结合图7的拉曼光谱可以看到钒氧键、砷氧键,表明它们是以氧化物形式存在。可见,本申请所述方法的处理对象为难脱钨和砷的废催化剂,这种废催化剂的特点是砷分布面广且嵌入至废催化剂内部,钨以非晶态物相与tio2载体结合并负载于tio2的晶格内部。

7、本申请首先将上述的废催化剂进行活化(即第一阶段研磨过程),然后将活化后的活化物料与第一碱助剂进行混合研磨(即第二阶段研磨过程),在第一阶段研磨过程中,通过废催化剂的颗粒与颗粒之间、颗粒与球磨珠、颗粒与罐壁之间的有效碰撞减少颗粒尺寸,增加颗粒比表面积,使其表明产生裂纹,暴露活性位点,在第二阶段研磨过程中,碱助剂加入后在球磨作用下与活化后的活化物料发生固固反应,碱助剂与暴露出的钨砷钒等发生矿相转变。在正向/反向转交替作用下,活化物料与碱助剂间的反应平衡被不断打破,使得活化物料颗粒与碱助剂颗粒的有效碰撞不断进行,打破原有的化学键,实现了矿相的转变,避免了由于颗粒物的沉积阻碍甚至停止反应。

8、发明人推测,在高强度的机械球磨作用下,剪切的固体在应力下会经历晶体结构的扭曲,改变晶体的几何形状,会导致共价、离子和金属固体中的化学键不稳定以及分子固体中的对称性破坏,在适量的第一碱助剂的作用下,使得难溶态的金属氧化物发生矿相转变,形成易溶的新矿相,进而实现钒钨砷三种元素的共提,且利于降低后续浸出过程的反应温度和介质浓度。参见图8,相比于原料,不加助剂的球磨没有使废催化剂的矿相转变,而加了助剂之后的球磨,强化了固相反应,生成了例如na2wo4这种新的矿物。

9、在一些实施方式中,所述废催化剂颗粒的载体为tio2,所述废催化剂颗粒中的钨元素负载于tio2的晶格内部,所述废催化剂的一次颗粒的粒径d50为30nm~35nm,所述废催化剂的二次颗粒的粒径d50为10μm~12μm。如此,更利于效果的实现。

10、在一些实施方式中,所述第一阶段研磨和所述第二阶段研磨均是在行星式球磨机中进行,所述第一阶段研磨是在行星式球磨机中进行正向研磨,第一阶段研磨转速为200rpm~300 rpm,研磨时长为0.1h~0.5h,所述第二阶段研磨是在行星式球磨机中进行正向/反向交替研磨,交替步长为10min~20 min,第二阶段研磨转速为300rpm~600rpm,交替总时长为1h~2h,其中,正向是沿顺时针方向,反向是沿逆时针方向。将所述废催化剂的一次颗粒的粒径d50记为d1,将所述废催化剂的二次颗粒的粒径d50记为d2,将第一阶段研磨转速记为r1,将第二阶段研磨转速记为r2,满足:r2=k* d2n,其中,k 是一个比例常数,表示系统的特定参数取10-50,n 是描述球磨转速与粒径关系的指数取1-1.7。如此,更利于活化物料颗粒与碱助剂颗粒之间的有效碰撞,进而更利于打破原有的化学键,实现矿相转变。优选地,第一阶段研磨转速为210rpm~230 rpm,研磨时长为0.2h~0.4h,所述第二阶段研磨是在行星式球磨机中进行正向/反向交替研磨,交替步长为14min~16 min,第二阶段研磨转速为340rpm~360rpm,交替总时长为1.4h~1.6h。更优选地,正向研磨时间与反向研磨时间一致且正向转速和反向转速相同。

11、在一些实施方式中,获取含有所述中间产物的碱浸浆料包括:将所述中间产物与第二碱助剂混合后置于水中得到碱浸浆料,所述碱浸浆料的液固比为(3~5)ml:1g,所述碱浸浆料中碱的质量浓度为8%~10%。碱浸浆料的液固比以及碱的质量浓度在上述范围内,利于实现钒钨砷三种元素的共提。

12、在一些实施方式中,所述第一碱助剂和所述第二碱助剂的质量比为(1~3):1,所述第一碱助剂和所述活化物料的质量比为1: (3~6)。适量的第一碱助剂更利于在球磨作用下与活化物料发生固固反应,促使钨、砷、钒发生矿相转变,碱浸浆料具有合适的碱浓度,更利于钒钨砷三种元素的共提。

13、在一些实施方式中,所述第一碱助剂和所述第二碱助剂各自独立地选自氢氧化钠、氢氧化钾、氯化钠、氯化钾、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾、硫酸钠和硫酸钾中的至少一种。优选地,所述第一碱助剂和所述第二碱助剂各自独立地选自氢氧化钠和/或氢氧化钾。

14、在一些实施方式中,钒氧化物的分子式为vx1oy1,1≤x1≤2,1≤y1≤5,基于所述废催化剂的质量,所述钒氧化物的质量百分含量为0.1~0.5%。

15、在一些实施方式中,钨氧化物的分子式为woy2,2≤y2≤3,基于所述废催化剂的质量,所述钨氧化物的质量百分含量为1.2~3.5%。

16、在一些实施方式中,砷氧化物的分子式为as2oy3,3≤y3≤5,基于所述废催化剂的质量,所述砷氧化物的质量百分含量为0.2~0.4%。

技术特征:1.一种调节废催化剂矿相转变实现钒钨砷共提的方法,其特征在于,所述废催化剂是由废催化剂颗粒聚集而成的团聚体,所述废催化剂颗粒中的钒钨砷主要以其对应氧化物的形式存在,所述废催化剂颗粒的载体为tio2,所述废催化剂颗粒中的钨元素负载于tio2的晶格内部,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述废催化剂的一次颗粒的粒径d50为30nm~35nm,所述废催化剂的二次颗粒的粒径d50为10μm~12μm。

3.根据权利要求2所述的方法,其特征在于,满足以下条件中的至少一者:

4.根据权利要求3所述的方法,其特征在于,所述废催化剂的二次颗粒的粒径d50为d2,第二阶段研磨转速为r2,满足:r2=k* d2n;

5.根据权利要求1至4任一项所述的方法,其特征在于,在步骤(3)中,获取含有所述中间产物的碱浸浆料包括:

6.根据权利要求5所述的方法,其特征在于,满足以下条件中的至少一者:

7.根据权利要求1至4任一项所述的方法,其特征在于,

技术总结本申请公开了一种调节废催化剂矿相转变实现钒钨砷共提的方法,所述废催化剂是由废催化剂颗粒聚集而成的团聚体,所述废催化剂颗粒中的钒钨砷主要以其对应氧化物的形式存在,所述包括以下步骤:(1)物料活化:将所述废催化剂进行第一阶段研磨,获得活化物料;(2)矿相转变:将所述活化物料与第一碱助剂混合并进行第二阶段研磨,得到矿相转变后的中间产物;(3)低温碱浸:获取含有所述中间产物的碱浸浆料,将所述碱浸浆料在常压下进行浸出反应,浸出温度为80℃~120℃。本申请所述的方法能够实现在温和环境下在废催化剂中实现钒钨砷三种元素共提且操作简单利于大量处理。技术研发人员:李会泉,李毅仁,王晨晔,田京雷,李兰杰,胡文斌,孙宇佳,王震宇受保护的技术使用者:中国科学院过程工程研究所技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12616.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。