一种以生物质和冶金尘泥为原料的直接还原铁生产方法与流程

- 国知局

- 2024-06-20 15:48:14

本发明涉及黑色冶金,尤其涉及黑色冶金领域。

背景技术:

1、转底炉(rotary hearth furnace,简称rhf)工艺是一种煤基快速直接还原技术。该工艺最早是美国动力铁集团用来处理钢铁厂固体废弃物的,通过改进轧钢工艺中的环形加热炉发展而来。后来在不同国家发展为不同的处理方式,但主体处理方式大致都相同,即在炉内维持轻度负压条件下,通过在高温(1200-1400℃)下短时间内(10-40min)对含碳球团进行快速加热还原。因其具有对原料、燃料和还原剂的要求比较灵活、投资少、工艺简单、设备易于制造、运行可靠、操作灵活等优点,正受到各个钢厂的普遍青睐。

2、生物质能是目前第四大能源,相比煤、石油和天然气,生物质能具有可再生(生物质能源来源于植物和各种有机物,这些物质可以再生)、环保(当生物质燃烧时,它只会释放出与植物生长时吸收的二氧化碳量相等的二氧化碳)、经济效益(生物质能源的成本相对较低)等特点。原生生物质经过炭化处理得到生物质炭,与传统能源煤相比,生物质炭具有反应性好、硫含量低、粒度细、有一定的黏性等特点,是一种优质的燃料和还原剂。

3、冶金尘泥是钢铁生产中排放的固体废弃物,有粉尘和污泥,这些尘泥中含有丰富的铁、碳、锌、铅、铟等有价成分和钙、镁等可重复利用的碱金属物质,部分钢铁冶金尘泥还含有可以提取的铋、锑、镉、锡及其他稀有金属,这些物质都是可以深度综合利用的资源,可以通过二次资源的回收再次利用。但是传统的处置方法多为直接返回烧结,这不仅会因非铁物质的累积而影响高炉正常运行,还会增加铅、锌、镉、锑、铋等易挥发的强毒性污染物向环境中的排放。转底炉工艺目前是公认处理冶金尘泥的最佳选择,其具有原料适用性强、生产率高、产品质量高、环保效果好等优点,但传统的转底炉工艺也存在耗能高、产品的品质难以保证、污染严重等问题。

技术实现思路

1、本发明的目的是克服上述现有技术的缺点,提供一种以生物质和冶金尘泥为原料的直接还原铁生产方法,其使用天然生物质替代煤粉类传统能源和还原剂,使用冶金尘泥作为含铁原料,避免对环境的破坏和煤炭等资源的消耗,实现对生态环境的保护。

2、本发明是通过以下技术方案来实现的:

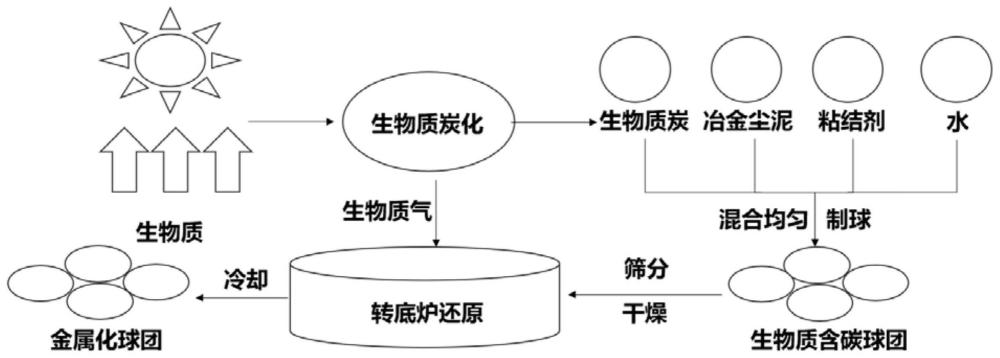

3、一种以生物质和冶金尘泥为原料的直接还原铁生产方法,包括以下步骤:

4、s1、生物质炭的制备:将生物质烘干后破碎至1mm以下,再放入炭化设备中,在400-600℃温度下热解炭化30-60min,脱除挥发分,冷却后得到生物质炭,同时得到生物质燃气。生物质热解后的气体物质需经过进一步的分离提纯,过滤掉其中的烟尘,并分离其中的焦油和木醋,再通过引风机等装置引入转底炉的燃烧室中进行燃烧加热,以充分利用生物质能源。烟尘的去除可采用旋风除尘装置、布袋除尘器等,焦油等分离可采用冷凝分离装置。

5、s2、生物质含碳球团的制备:将s1步骤得到的生物质炭破碎、筛分至小于0.15mm的颗粒后,与冶金尘泥按c/fe=0.15-0.35的质量比进行配料混合,加入有机粘结剂和水混匀后,通过造球设备制成生物质含碳球团。

6、s3、生物质含碳球团的还原:将s2步骤制备的生物质含碳球团烘干至含水量小于2%后,传送至转底炉进行铺料还原,并将s1步骤得到的生物质燃气作为燃料通入转底炉,转底炉炉膛的温度控制在1100℃-1270℃,还原时间为10-30min,冷却后得到金属率在85%以上的金属化球团。

7、优选地,s2步骤中所述的冶金尘泥为高炉二次灰、og泥、转炉灰中的一种或几种的组合,所述有机粘结剂为玉米淀粉胶黏剂、木薯淀粉胶黏剂、羧甲基纤维素钠或聚乙烯醇。

8、优选地,s2步骤中有机粘结剂的加入干重量为生物质含碳球团干重(即烘干后生物质含碳球团的总质量)的3%-5%,水的加入量为生物质含碳球团干重的12%-15%。

9、优选地,s2步骤中有机粘结剂的加入干重量为生物质含碳球团干重的4%,水的加入量为生物质含碳球团干重的13%。

10、优选地,s2步骤中各组分的重量份数为:冶金尘泥85-92份,生物质炭4-11份,粘结剂4份,水13份。

11、优选地,所述冶金尘泥包括如下重量份数的组分:og泥57-64份、高炉二次灰25份、转炉灰3份,其中,og泥为烘干后水分含量小于30%的原料。

12、优选地,s3步骤中的生物质含碳球团经转底炉布料器均匀铺在转底炉炉底,料层的厚度为20-30mm;生物质含碳球团在转底炉内进行还原时依次经过预热区、还原一区、还原二区、还原三区和出料区,然后通过螺旋出料机到达圆筒冷却机中冷却。

13、优选地,s1步骤中,采用破碎机破碎烘干后的生物质,所述炭化设备为真空炭化炉、生物质炭化机或裂解炉。生物质燃气的获得方法为:收集热解炭化过程中的生物质气体,再将生物质气体经生物质气体处理器处理后即得生物质燃气,所述生物质气体处理器包括除尘模块和冷凝分离模块。除尘模块主要用于去除生物质气体中的小颗粒烟尘,冷凝分离模块用于分离生物质气体中的焦油和木醋等物质。

14、优选地,s1步骤中,生物质炭的产率大于25%,产率为原生物质的重量与经热解炭化后获得的生物质炭的重量之比。

15、优选地,s2步骤中所述造球设备为对辊压球机或者圆盘造球机,由对辊压球机制成的生物质含碳球团为32mm×25mm×15mm的椭圆形压块。

16、本发明以生物质含碳球团为还原剂的转底炉直接还原炼铁工艺,与煤粉为还原剂的转底炉直接还原炼铁工艺相比,工艺流程相似,因而可借用原煤粉为还原剂的工艺装备,只需在此基础上安装一套生物质炭的制备装置即可,得到的生物质炭可以用作还原剂,生物质气体可以用来加热转底炉,生物质能利用得当的话,可以得到100%的利用。

17、本发明相比于现有技术,其有益效果在于:

18、(1)炭化后的生物质比表面积大,结构疏松,反应时能与含铁尘泥充分接触,具有良好的反应性,有利于直接还原;

19、(2)生物质炭挥发分高于煤粉,在高温反应过程中,可以分解成co、h2等还原性气体,加快反应进度,同时挥发分的溢出会增大含碳球团的孔隙率,有利于还原气体在球团内扩散,提高反应速率,节省反应时间;

20、(3)生物质炭中灰分少,硫、磷等杂质含量低,可以提高最终产品金属化球团的综合质量,提高金属化球团的金属化率,抗压强度以及降低球团的粉化率;

21、(4)生物质炭的原料可选择一些废弃物为原料,特别是采用一些作物秸秆、果壳等类的生物质作为还原剂,生物质炭化过程产生的生物质气体可进一步作为转底炉的燃料,可以解决这些资源的浪费和由其引起的环境问题,同时可以摆脱对传统能源的依赖,提高资源的利用效率;

22、(5)生物质炭燃烧后的灰呈碱性,可以抑制so2、nox等污染物的形成,降低c0x、nox、sox等有害物质的排放,使转底炉生产更加符合环保要求;

23、(6)能够实现对冶金尘泥中铁的回收与综合利用,并可通过微调含碳球团的加入量来改善产品的碳含量。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12661.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表