限流阀泄露维修方法与流程

- 国知局

- 2024-06-20 16:25:36

本发明涉及限流阀的,具体而言,涉及限流阀泄露维修方法。

背景技术:

1、限流阀是一种安全保护阀,使用于油品等非腐蚀性介质。在管道内介质流速超过设定值时即时关闭,在管道或附件损坏流速过大自动关闭,防止事故的发生或扩大,一般安装于贮罐进出口,或管道出口,保卫下游设备的安全性和可靠性。

2、船上燃油油品存在较大成分的腐蚀因子(酸性为主,主要成分原因为硫),在燃油未流动或慢速流动时,腐蚀并破坏w-x35b限流阀中的流量活塞杆及配套的法兰套表面,导致二者间隙改变(增大,直至超出设计公差,此外间隙越大也导致此处存油更多加剧下次停车或慢速流动时腐蚀加大加快),流量活塞杆下沉失中(失中:即活塞在缸套中不处于相对居中的位置。在理论设计上,流量活塞杆与测量控制模块缸套不接触,存在间隙,此间隙也是保障流量活塞杆能灵活运动的前提),导致流量活塞杆与测量控制模块缸套内表面发生摩擦(流量活塞杆的头部发现的磨损痕迹证实了此点);从而导致流量活塞在限流阀中动作不灵活(流量活塞杆按共轨阀给出的液压信号进行动作是保障每缸燃油定时定量准确的前提),因流量活塞杆动作不畅,导致进缸燃油喷射量不准确和平均(增多或减少,增多:流量传感器反馈信号给主机控制系统,流量活塞杆没有处于正确的位置,主机控制系统自动修正,加大注油;减少流量活塞杆卡阻,有限的时间内,系统还未自动修正是,单位时间内的喷油量相对减少),导致各缸工作状态不一,从而反映出排温不均,失衡,甚至出现温差报警。

技术实现思路

1、本发明的目的在于提供限流阀泄露维修方法,旨在解决现有技术中,限流阀泄露存在维修过程繁琐的问题。

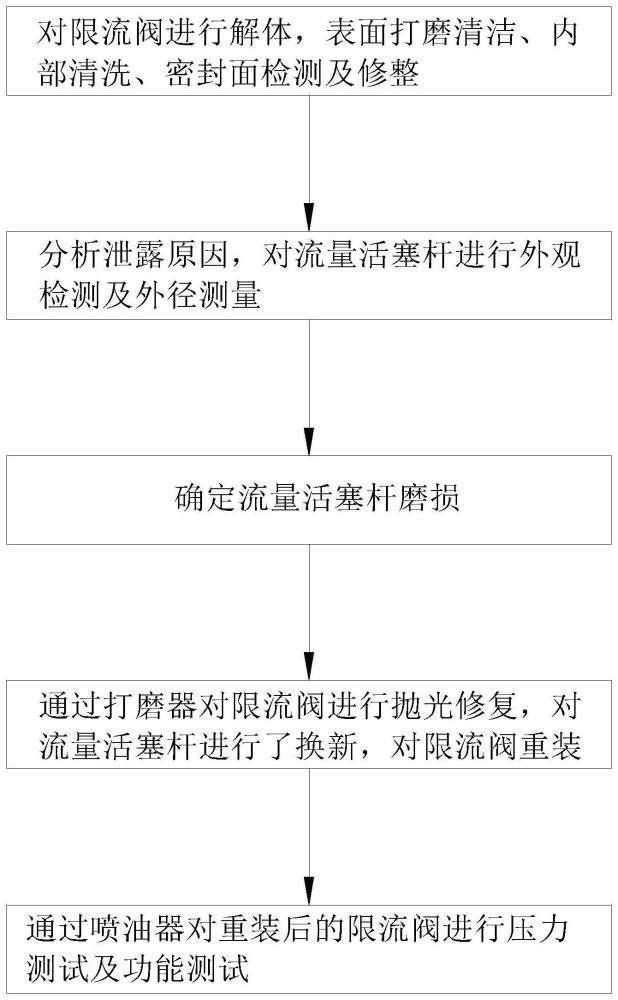

2、本发明是这样实现的,限流阀泄露维修方法,当发现限流阀出现泄露时,采用维修的方法步骤:

3、1)、对所述限流阀进行解体,表面打磨清洁、内部清洗、密封面检测及修整;

4、2)、分析泄露原因,对所述限流阀中解体的流量活塞杆进行外观检测及外径测量;

5、3)、确定所述流量活塞杆磨损;

6、4)、通过打磨器对所述限流阀进行抛光修复,对所述流量活塞杆进行了换新,对密封部位进行修整,按照图纸装配要求,对所述限流阀重装;

7、5)、通过喷油器对重装后的所述限流阀进行压力测试及功能测试。

8、进一步的,所述限流阀包括中间法兰,所述中间法兰中具有供流量活塞杆贯穿连接的内孔腔。

9、进一步的,所述内孔腔的直径范围为6.000mm-6.005mm。

10、进一步的,在所述步骤2)中,所述流量活塞杆的外侧壁与内孔腔的内侧壁之间的间隔范围大于0.021mm时,确定所述流量活塞杆磨损。

11、进一步的,在所述步骤4)中,对所述中间法兰的内孔腔的直径进行检测,将所述中间法兰的内孔腔的内侧壁进行抛光修复。

12、进一步的,在所述步骤4)中,当检测到所述内孔腔的直径磨损程度超出设定范围时,对所述内孔腔的直径进行扩充以及抛光。

13、进一步的,在所述步骤4)中,所述内孔腔的直径扩充至设定范围,并配套与其相对应直径的流量活塞杆。

14、进一步的,在所述步骤4)中,所述流量活塞杆的外侧壁与内孔腔的内侧壁之间的间隔范围为0.011-0.014mm。

15、进一步的,在所述步骤4)中,所述打磨器包括驱动器,所述驱动电机的输出轴上连接有打磨或扩充中间法兰的内孔腔的打磨头,所述打磨头包括旋转筒,所述旋转筒的两侧上开设有两个对称布置的插槽,所述插槽沿着旋转筒的长度方向延伸布置,所述插槽上安装有打磨条或者扩径条;

16、两个所述插槽之间设置有多个镂空槽,多个所述镂空槽沿着旋转筒的外周周向环绕间隔布置,所述旋转筒的内部开设有收集腔,所述镂空槽贯穿旋转筒并与收集腔连通,所述镂空槽呈弧形状布置;所述收集腔中设置有轴流风扇,所述轴流风扇呈水平布置在收集腔中。

17、进一步的,所述收集腔的底部上凸设有连接轴,所述连接轴与轴流风扇连接,所述收集腔的底部上开设有多个引流孔,多个所述引流孔沿着收集腔的底部周向环绕间隔布置,所述旋转筒的底部上设置有收集筒,所述收集筒中朝内凹陷有过滤腔,所述过滤腔中填充有过滤棉,所述收集筒的外周上设置有多个滤气孔,多个所述滤气孔沿着收集筒的外周周向环绕间隔布置,所述滤气孔通过过滤腔与引流孔连通。

18、与现有技术相比,本发明提供的限流阀泄露维修方法,通过限流阀进行解体,并对其打磨清洁、修整,以便继续使用,通过外径测量来确定流量活塞杆是否因为磨损引起的泄露,通过打磨器对限流阀的表面以及孔径进行抛光修复,更换流量活塞杆对限流阀重装,再利用喷油器测试重装后的限流阀是否达到使用要求,解决了限流阀泄露存在维修过程繁琐的问题,以延长限流阀的使用寿命。

技术特征:1.限流阀泄露维修方法,其特征在于,当发现限流阀出现泄露时,采用维修的方法步骤:

2.如权利要求1所述的限流阀泄露维修方法,其特征在于,所述限流阀包括中间法兰,所述中间法兰中具有供流量活塞杆贯穿连接的内孔腔。

3.如权利要求2所述的限流阀泄露维修方法,其特征在于,所述内孔腔的直径范围为6.000mm-6.005mm。

4.如权利要求3所述的限流阀泄露维修方法,其特征在于,在所述步骤2)中,所述流量活塞杆的外侧壁与内孔腔的内侧壁之间的间隔范围大于0.021mm时,确定所述流量活塞杆磨损。

5.如权利要求4所述的限流阀泄露维修方法,其特征在于,在所述步骤4)中,对所述中间法兰的内孔腔的直径进行检测,将所述中间法兰的内孔腔的内侧壁进行抛光修复。

6.如权利要求5所述的限流阀泄露维修方法,其特征在于,在所述步骤4)中,当检测到所述内孔腔的直径磨损程度超出设定范围时,对所述内孔腔的直径进行扩充以及抛光。

7.如权利要求6所述的限流阀泄露维修方法,其特征在于,在所述步骤4)中,所述内孔腔的直径扩充至设定范围,并配套与其相对应直径的流量活塞杆。

8.如权利要求4至7任一项所述的限流阀泄露维修方法,其特征在于,在所述步骤4)中,所述流量活塞杆的外侧壁与内孔腔的内侧壁之间的间隔范围为0.011-0.014mm。

9.如权利要求2至7任一项所述的限流阀泄露维修方法,其特征在于,在所述步骤4)中,所述打磨器包括驱动器,所述驱动电机的输出轴上连接有打磨或扩充中间法兰的内孔腔的打磨头,所述打磨头包括旋转筒,所述旋转筒的两侧上开设有两个对称布置的插槽,所述插槽沿着旋转筒的长度方向延伸布置,所述插槽上安装有打磨条或者扩径条;

10.如权利要求9所述的限流阀泄露维修方法,其特征在于,所述收集腔的底部上凸设有连接轴,所述连接轴与轴流风扇连接,所述收集腔的底部上开设有多个引流孔,多个所述引流孔沿着收集腔的底部周向环绕间隔布置,所述旋转筒的底部上设置有收集筒,所述收集筒中朝内凹陷有过滤腔,所述过滤腔中填充有过滤棉,所述收集筒的外周上设置有多个滤气孔,多个所述滤气孔沿着收集筒的外周周向环绕间隔布置,所述滤气孔通过过滤腔与引流孔连通。

技术总结本发明涉及限流阀的技术领域,公开了限流阀泄露维修方法,当发现限流阀出现泄露时,采用维修的方法步骤:1)、对限流阀进行解体,表面打磨清洁、内部清洗、密封面检测及修整;2)、分析泄露原因;3)、确定流量活塞杆磨损;4)、对流量活塞杆进行了换新,对限流阀重装;5)、通过喷油器对限流阀进行压力测试及功能测试;通过限流阀进行解体,并对其打磨清洁、修整,以便继续使用,通过外径测量来确定流量活塞杆是否因为磨损引起的泄露,通过打磨器对限流阀的表面以及孔径进行抛光修复,更换流量活塞杆对限流阀重装,再利用喷油器测试重装后的限流阀是否达到使用要求,解决了限流阀泄露存在维修过程繁琐的问题,以延长限流阀的使用寿命。技术研发人员:马帅,韦宝亮,覃耀受保护的技术使用者:珠海海事科技有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/13477.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表