一种用于高热导率铜管的焊接方法与流程

- 国知局

- 2024-06-20 16:32:03

本发明涉及船舶建造,特别是涉及一种用于高热导率铜管的焊接方法。

背景技术:

1、在船舶修造过程中经常需要进行高热导率铜管(如镍铜管、紫铜管等)对接缝的预制焊接施工,高热导率铜管的散热速度快,热量流失多,容易产生未焊透缺陷,尤其是起熄弧位置更加容易产生未焊透缺陷,同时焊缝及热影响区容易高温氧化,容易产生焊接变形。

2、现有技术中采用开坡口和留间隙的设计节点对铜管进行手工非熔化极惰性气体保护电弧焊(tig焊)焊接,焊接时,先对铜管开设坡口,通常情况下坡口之间角度在60°左右,铜管的轴向间距在2-4mm,然后采用采用tig焊对对管的对接缝进行定位焊和打底焊,最后对焊接后弯曲变形的铜管进行矫正处理。

3、如申请公布号为cn116571849a的专利公开了一种用于镍铜管对接的焊接方法,使用填丝手工钨极氩弧焊工艺,包括:将第一和第二镍铜管的对接边缘进行倒角,倒角斜面朝管外,倾角为30°;清洁第一和第二镍铜管对接边缘;将第一和第二镍铜管的对接缝宽度调整至预设标准宽度范围内,形成呈v型、单边倾角为30°的圆周坡口,并进行定位焊;将镍铜管内冲氩流量设定至预设冲氩流量范围内,设定焊枪的保护气氩气流量至预设保护气流量范围内;按照预设焊接电压、预设焊接电流、预设焊接速度及预设焊接路径依次在圆周坡口处进行一道打底焊、三道填充焊和一道盖面焊。

4、但是上述的铜管焊接时,铜管的焊接节点需要预先加工坡口,由于铜管的硬度低,加工坡口过程中容易使铜管的椭圆度发生变形,给下一道工序铜管组对造成困难;另外坡口加工周期长,坡口加工难度大(不能采用气体火焰切割),坡口加工综合施工成本高;铜管从完成坡口加工到焊接所经历的时间长,坡口面容易氧化,影响焊接质量;对接节点有坡口和大间隙要求,节点横截面积大(焊接填充量大),焊缝层道数多,消耗焊接材料(贵重金属)多,焊接时间长,接头被多次重复加热,且焊缝区域温度高、易氧化,焊接残余变形大;定位焊的两端需要进行打磨斜坡处理,施工工序多,施工效率低,且打磨斜坡过程中容易误伤斜坡区域的原有坡口形状,导致后续打底焊缝形状突变甚至产生焊瘤或烧穿缺陷;对接节点需设置2-4mm间隙,矫正装配及定位焊难度大。

技术实现思路

1、本发明的目的是:提供一种用于高热导率铜管的焊接方法,以解决现有技术中的铜管焊接时坡口加工周期长,铜管容易发生变形,间隙矫正定位难度大,坡口易氧化、焊接量大,施工效率低的问题。

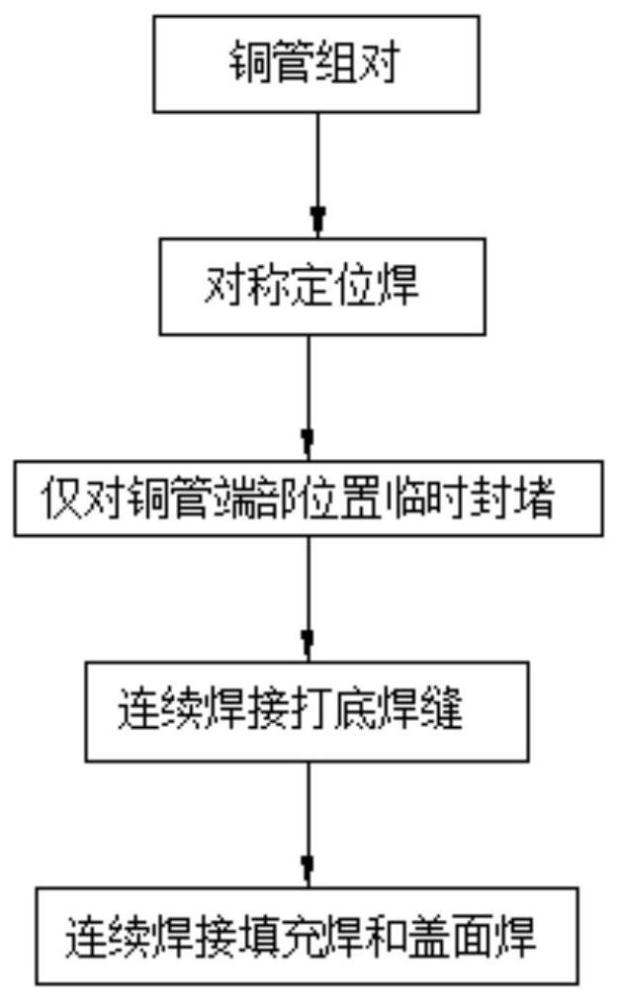

2、为了实现上述目的,本发明提供了一种用于高热导率铜管的焊接方法,包括以下步骤:s1,对需要焊接的铜管进行对接组对,组对后的铜管的管口处无坡口,组对后的铜管的对接缝的尺寸范围为0-0.5mm;

3、s2,对组对后的铜管的对接缝进行定位焊,焊接过程中省略添加焊丝步骤,焊接电弧熔化铜管的对接缝两侧的母材,铜管的母材熔化凝固形成定位焊缝,同时铜管的母材熔化后向对接缝的根部和两侧流动,使定位焊缝为凹形的焊缝;

4、s3,对铜管的两端进行封堵,并且向铜管内持续充入保护气;

5、s4,对定位焊后的铜管连续进行打底焊,打底焊接过程中省略添加焊丝步骤,焊接电弧熔化铜管的对接缝两侧的母材,铜管的母材熔化凝固形成打底焊缝,同时铜管的对接缝两侧的母材加热熔化后向对接缝的底部流动,使凝固后打底焊缝形成u形的焊接坡口;

6、s5,在打底焊缝形成的焊接坡口上进行连续填充焊和盖面焊,焊接过程中添加焊丝,在对焊接坡口上形成多层焊缝。

7、优选地,步骤s2中,定位焊时采用脉冲焊接电流,焊接电流的范围为90-120a±10%,焊接速度范围为110mm/min±10%,焊接保护氩气流量范围为15-20l/min。

8、优选地,步骤s2中,在定位焊时,定位焊缝沿铜管的周向间隔对称有多个,各定位焊的长度大于等于15mm。

9、优选地,步骤s4中,打底焊接过程中采用同一方向连续焊接,焊接时铜管的转动角度范围为405±5°。

10、优选地,步骤s4中,打底焊缝形成的焊接坡口中,焊机接坡口的底部半径为2-3mm,坡口深度为3-4mm,坡口宽度为5-10mm。

11、优选地,步骤s5中,打底焊完成之后,待对接缝的焊接区域温度降低至120℃以下,再进行填充焊和盖面焊。

12、优选地,步骤s5中,进行连续填充焊和盖面焊时,相邻两层焊缝的起弧及息弧位置均沿铜管的周向相互错开,错开角度范围为90-180°。

13、优选地,步骤s5中,进行连续填充焊和盖面焊时,焊接转动范围为370±5°。

14、优选地,步骤s3中,对铜管的两端采用软木塞或者锡箔纸进行封堵。

15、本发明实施例一种用于高热导率铜管的焊接方法与现有技术相比,其有益效果在于:铜管在对接时管口处无坡口,减少了一道焊前坡口加工工序,避免加工坡口过程中使铜管的椭圆度发生变形,提高焊接施工效率,减少加工周期;同时焊接过程中铜管的对接缝范围为0-0.5mm,使得铜管之间直接对接,定位焊的过程中,铜管壁厚方向仅有接近外表面部分被熔化焊透,剩余部分保持原有状态,并且铜管相互接触没有缝隙,对熔透部分定位焊的收缩变形有限位作用,定位焊过程中铜管变形小,对接缝的间隙小,焊接时间短,接头被重复加热次数少,焊缝区域温度低不易氧化;连续打底焊的过程中,利用电弧加热熔化对接缝旁边的母材,母材熔化形成打底焊缝,省略了添加焊丝的步骤,减少了贵重金属填充量,节省经济成本,并且不添加焊丝时可以保证焊接电弧集中热量熔化钢管的母材,确保铜管壁厚的根本完全熔化后凝固形成打底焊缝,避免出现未焊透缺陷,打底焊缝在重力和液体张力的作用下向铜管壁厚的根部流动,形成焊接坡口,焊接坡口形成后可以立即进行后续的填充焊步骤,焊接坡口放置时间短,不易氧化,不影响焊接质量,打底焊的过程中对接缝的未焊接部分始终接触,形成对焊接打底焊缝充分的刚性约束,打底焊缝在冷却收缩过程中受到的阻力较大,打底焊缝收缩变形较小,铜管不易朝先焊接方向发生侧弯变形,且铜管对接缝的间隙基本一致,有利于整圈打底焊缝的背面成形均匀一致,矫正装配及定位焊难度小,提高施工效率。

技术特征:1.一种用于高热导率铜管的焊接方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的用于高热导率铜管的焊接方法,其特征在于,步骤s2中,定位焊时采用脉冲焊接电流,焊接电流的范围为90-120a±10%,焊接速度范围为110mm/min±10%,焊接保护氩气流量范围为15-20l/min。

3.根据权利要求1所述的用于高热导率铜管的焊接方法,其特征在于,步骤s2中,在定位焊时,定位焊缝(3)沿铜管(1)的周向间隔对称有多个,各定位焊的长度大于等于15mm。

4.根据权利要求1-3任一项所述的用于高热导率铜管的焊接方法,其特征在于,步骤s4中,打底焊接过程中采用同一方向连续焊接,焊接时铜管的转动角度范围为405±5°。

5.根据权利要求1-3任一项所述的用于高热导率铜管的焊接方法,其特征在于,步骤s4中,打底焊缝(5)形成的焊接坡口(51)中,焊接坡口的底部半径为2-3mm,坡口深度为3-4mm,坡口宽度为5-10mm。

6.根据权利要求1-3任一项所述的用于高热导率铜管的焊接方法,其特征在于,步骤s5中,打底焊完成之后,待对接缝(2)的焊接区域温度降低至120℃以下,再进行填充焊和盖面焊。

7.根据权利要求5所述的用于高热导率铜管的焊接方法,其特征在于,步骤s5中,进行连续填充焊和盖面焊时,相邻两层焊缝的起弧及息弧位置均沿铜管(1)的周向相互错开,错开角度范围为90-180°。

8.根据权利要求1-3任一项所述的用于高热导率铜管的焊接方法,其特征在于,步骤s5中,进行连续填充焊和盖面焊时,焊接转动范围为370±5°。

9.根据权利要求1-3任一项所述的用于高热导率铜管的焊接方法,其特征在于,步骤s3中,对铜管(1)的两端采用软木塞(4)或者锡箔纸进行封堵。

技术总结本发明涉及船舶建造技术领域,公开了一种用于高热导率铜管的焊接方法,包括以下步骤:S1,对铜管对接,管口处无坡口,对接缝范围为0‑0.5mm;S2,进行定位焊,省略添加焊丝步骤,铜管的母材熔化凝固形成定位焊缝;S3,对铜管的两端进行封堵,并且向铜管内持续充入保护气进行保护;S4,对铜管连续进行打底焊,省略添加焊丝步骤,母材熔化凝固形成打底焊缝,凝固后打底焊缝形成U形的焊接坡口;S5,在焊接坡口上进行填充焊,添加焊丝焊接形成多层焊缝。铜管在对接时管口处无坡口,减少了一道焊前坡口加工工序,减少加工周期;打底焊缝形成焊接坡口,焊接坡口放置时间短,不易氧化,提高施工效率。技术研发人员:王孟果,梁剑明,邵丹丹,闫德俊,张继军,杜巧玲受保护的技术使用者:中船黄埔文冲船舶有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/13711.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表