一种大方壳电池封口装置的制作方法

- 国知局

- 2024-06-20 16:34:34

本技术涉及电池封口装置,尤其涉及一种大方壳电池封口装置。

背景技术:

1、激光焊接是一种高能量密度焊接技术,可以在短时间内达到高温,使材料瞬间熔化并形成焊缝。相比传统的焊接方法,激光焊接具有无接触、高精度、高效率等优点,特别适用于小尺寸、高密度、高强度的电池封口焊接。

2、密封钉的密封性是电池组安全性和寿命的关键因素之一。密封性不好会导致电解液泄漏、氧化、腐蚀等问题,严重影响电池组的性能和寿命,故需要将密封钉竖直密封焊接在电池盖板上的注液口内。

3、激光焊接虽然是一种高精度、高效率的焊接方法,但在电池的密封钉激光焊接中也会出现一些问题。比如激光焊接过程中,需要先将密封钉插入到注液口内,然后沿着密封钉的周边逐一进行激光焊接。由于密封钉质量较轻,使得激光束对密封钉一侧进行焊接时,密封钉一侧会产生应力,致使密封钉在注液口内产生偏斜,导致密封钉没有垂直固定在注液口中;当完成对密封钉周侧的全部焊接后,会发现密封钉周侧的焊缝不均匀,从而导致密封钉与电池盖板上注液口之间的焊接强度不足,使得密封钉对电池注液口的密封性差。

技术实现思路

1、为了改善仅使用激光束对电池盖板注液口处的密封钉进行焊接,导致密封钉对电池注液口的密封性差的问题,本技术提供一种大方壳电池封口装置。

2、本技术提供的一种大方壳电池封口装置采用如下的技术方案:

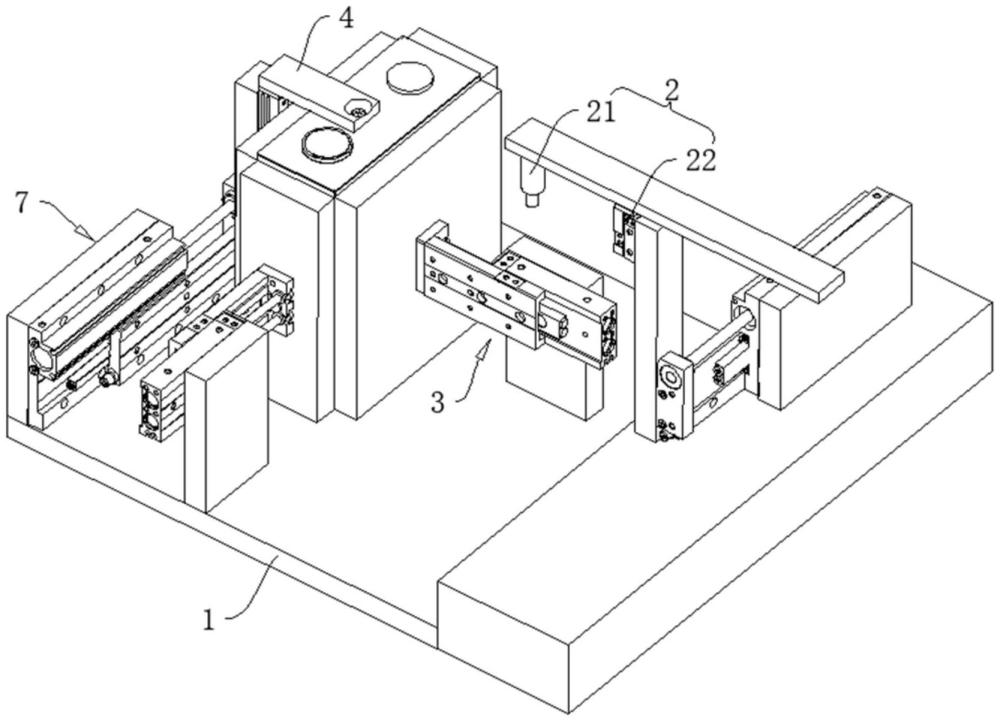

3、一种大方壳电池封口装置,包括工作台和设置在所述工作台上的激光焊接机构,所述工作台上设置有用于夹持定位电池的定位机构,所述工作台上于所述定位机构上方活动设置有压板,所述压板上贯穿开设有焊接孔,所述焊接孔内固定有压块,所述压块与所述焊接孔内壁之间设置有供所述激光焊接机构发出的激光束穿设并对密封钉进行焊接的间隙,所述工作台上设置有用于驱使所述压块将密封钉竖直抵紧在电池盖板注液口内的压载机构。

4、通过采用上述技术方案,使用定位机构将电池稳定夹持定位在工作台上,再将密封钉竖直插入到电池盖板上的注液口内;然后启动压载机构,压载机构驱使压板运动至密封钉上方,并使得压块与密封钉抵接,使得密封钉始终竖直且稳定地插接在注液口中;随后启动激光焊接机构,激光焊接机构通过压块与焊接孔内壁之间的间隙使用激光束对密封钉进行点焊定位;最后移除压板,使用激光焊接机构对密封钉进行满焊,使得在满焊过程中,密封钉不会产生偏斜,进而保障了密封钉对电池注液口处的密封性。

5、可选的,所述压块包括间隔焊接在焊接孔内壁上的多个单元块,多个单元块相互靠近的一侧边沿焊接相连。

6、通过采用上述技术方案,多个单元块被间隔焊接在焊接孔内壁上,使得激光焊接机构发出的激光束可通过相邻两个单元块之间的间隙到达密封钉周侧的焊接点处,从而实现对密封钉的焊接。同时多个单元块相互靠近的一侧边沿焊接相邻,使得多个单元块焊接相连部分的底部可对密封钉进行稳定压制,确保在焊接过程中,密封钉始终处于竖直插接在注液口中,进而保障了密封钉对电池注液口处的密封性。

7、可选的,多个所述单元块对焊接孔进行等分分割。

8、通过采用上述技术方案,多个单元块对焊接孔进行等分分割,使得在使用激光焊接机构对密封钉进行点焊时,其点焊的多个点位均匀分布在密封钉的周侧,使得密封钉被稳定预定位在电池盖板的注液口处,确保在对密封钉进行满焊的过程中,密封钉不会产生偏斜,进而保障了密封钉对电池注液口处的密封性。

9、可选的,所述单元块设置有三个,三个单元块大小相同。

10、通过采用上述技术方案,三个大小相同的单元块将焊接孔均分为三个大小相同的间隙,使得激光焊接机构可通过三个大小相同的间隙对密封钉周侧进行点焊,根据三角形稳定性的原理,使得密封钉在三个点焊部位的共同作用下被稳定预定位在注液口处,不仅保障了密封钉对电池注液口处的密封性,同时也保障了密封钉的焊接效率。

11、可选的,所述焊接孔呈喇叭状,且焊接孔上端口的口径大于焊接孔下端口的口径。

12、通过采用上述技术方案,喇叭状的焊接孔可对激光焊接机发出的激光束进行汇聚,使得激光束尽可能地通过焊接孔到达密封钉的焊接处,从而提高对密封钉的焊接效率。

13、可选的,所述压板上于所述焊接孔的一侧开设有退让槽,所述退让槽位于所述焊接孔靠近激光焊接机构的一侧。

14、通过采用上述技术方案,退让槽的设置便于激光焊接机构的发射端无阻碍的进入到焊接孔的正上方,从而高效地完成对密封钉的激光焊接。

15、可选的,所述定位机构包括两个呈垂直分布的挡板和驱使电池相邻两侧壁分别与两个挡板抵紧的抵紧组件。

16、通过采用上述技术方案,两个垂直分布的挡板可对电池的两个方向进行限位,同时抵紧组件将电池抵紧在两个挡板上,使得电池被稳定夹持定位在工作台上,确保激光焊接机构对密封钉的快速焊接。

17、可选的,所述抵紧组件设置有两组,两组所述抵紧组件分别正对两个挡板设置,所述抵紧组件包括直线驱动件,直线驱动件输出端的运动方向与对应的挡板呈垂直设置。

18、通过采用上述技术方案,直线驱动件的输出端推动电池稳定抵紧在挡板上,不仅保障了电池的稳定放置,同时也避免在夹持电池过程中损坏电池。

19、可选的,所述抵紧组件还包括固定在直线驱动件输出端处的抵紧板。

20、通过采用上述技术方案,抵紧板可增大直线驱动件输出端与电池之间的接触面积,降低直线驱动件对电池产生压损,保障电池结构的完整性,同时也有助于电池被稳定夹持固定在工作台上。

21、可选的,所述压载机构包括安装在工作台上的横向驱动件、固定在横向驱动件输出端上的立板、安装在立板顶部的升降驱动件和安装在升降驱动件输出端上的纵向驱动件,所述纵向驱动件输出端的运动方向与所述横向驱动件输出端的运动方向垂直,所述压板水平固定在所述纵向驱动件的输出端上。

22、通过采用上述技术方案,立板可将升降驱动件、纵向驱动件和压板安装在横向驱动件的输出端上,横向驱动件和纵向驱动件可对压板进行水平方向上的位置调整,使得压板上的焊接孔对准密封钉。升降驱动件可驱使压板向密封钉方向靠近,使得压板带动压块将密封钉稳定压制在电池盖板的注液口内,实现对密封钉的自动定位,提高了对密封钉焊接的效率。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.压载机构驱使压板运动至密封钉上方,并使得压块与密封钉抵接,使得密封钉始终竖直且稳定地插接在注液口中;随后启动激光焊接机构,激光焊接机构通过压块与焊接孔内壁之间的间隙使用激光束对密封钉进行点焊定位;最后移除压板,使用激光焊接机构对密封钉进行满焊,使得在满焊过程中,密封钉不会产生偏斜,进而保障了密封钉对电池注液口处的密封性;

25、2.多个单元块对焊接孔进行等分分割,使得在使用激光焊接机构对密封钉进行点焊时,其点焊的多个点位均匀分布在密封钉的周侧,使得密封钉被稳定预定位在电池盖板的注液口处,确保在对密封钉进行满焊的过程中,密封钉不会产生偏斜,进而保障了密封钉对电池注液口处的密封性;

26、3.喇叭状的焊接孔可对激光焊接机发出的激光束进行汇聚,使得激光束尽可能地通过焊接孔到达密封钉的焊接处,从而提高对密封钉的焊接效率。

本文地址:https://www.jishuxx.com/zhuanli/20240618/13800.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表