一种多腔复合材料数控加工装置及加工方法与流程

- 国知局

- 2024-06-20 16:42:32

本发明属于纤维复合材料加工制造领域,特别是涉及一种多腔复合材料数控加工装置及加工方法。

背景技术:

1、纤维复合材料以轻质高强等优异性能广泛应用于航空、航天等领域。与传统金属结构相比,纤维复合材料由于其材料性能、工艺结构等方面的限制,其可加工性远低于金属材料。

2、在需要对纤维符合材料制品进行加工时,对纤维复合材料进行加工的工艺也有异于金属材料的加工工艺,而且传统加工工艺对于纤维复合材料的加工误差大,对于有一定加工精度要求的产品的加工时长过长,难以控制加工时长和加工精度,更难以满足高精度加工的要求。对于有严格装配精度要求的结构件,往往采用数控加工来保证加工过程中的加工准确性和稳定性。而数控机床的设计是以金属加工为基础,装卡固定也是根据金属材料的特性而设计。

3、对于纤维复合材料产品,为了在达到多方位装配精度要求的基础上同时实现产品的轻量化,往往将纤维复合材料产品设计为薄壁多腔结构,以最大程度实现产品的轻量化,这就对以数控加工工艺对薄壁多腔结构复合材料产品进行数控加工提出了要求。

技术实现思路

1、有鉴于此,本发明提出一种多腔复合材料数控加工装置及加工方法。

2、为实现上述目的,本发明采用以下技术方案:一种多腔复合材料数控加工装置的加工方法,具体包括以下步骤:

3、步骤1:在t型固定连接通孔内分别拧入固定螺栓,将加工装置本体连接固定在数控机床的操作台上;将多腔复合材料安装在加工装置本体上,将多腔复合材料的连接板的底边对着加工装置本体的连接板支承面,一号挂耳对着一号挂耳定位槽,二号挂耳对着二号挂耳定位槽进行安装,多腔复合材料通过底部限位支承槽、弧形定位台、连接板处定位面固定在加工装置本体上,保证了径向位置的稳定性,通过中心孔效验槽效验加工的底板中心孔的同轴性;

4、步骤2:固定压板通过连接固定螺栓连接固定在加工装置上,对多腔复合材料进行轴向定位,保证了轴向位置的稳定性,调用数控加工程序对多腔复合材料的径向贯通孔进行数控加工,在二号挂耳加工槽区域内数控加工径向贯通孔;在一号挂耳加工槽区域内数控加工径向贯通孔;

5、步骤3:调用数控加工程序对多腔复合材料的连接板进行连接板安装孔的数控加工,在连接板加工槽区域内数控加工径向连接板安装孔;调用数控加工程序对多腔复合材料的底板进行底板中心孔的数控加工;

6、步骤4:拆卸连接固定螺栓,取下固定压板,取出防护件,取下多腔复合材料。

7、更进一步地,所述防护件包括一号防护件、二号防护件和三号防护件,其中一号防护件安装在底板加工防护槽内,二号防护件安装在底板上,三号防护件安装在加工装置本体中水平相对的扇形腔内。

8、更进一步地,步骤3和步骤4的加工过程中,二号防护件和三号防护件对多腔复合材料进行支承防护,避免机加工力对产品加工区域造成分层、撕裂的缺陷和损伤。

9、更进一步地,步骤5的加工过程中,一号防护件对多腔复合材料进行支承防护,避免机加工力对产品加工区域造成分层、撕裂的缺陷和损伤。同时,加工穿透后的机加工力施加在一号防护件上,避免了机加工末期阶段的加工对加工装置本体造成的损伤。

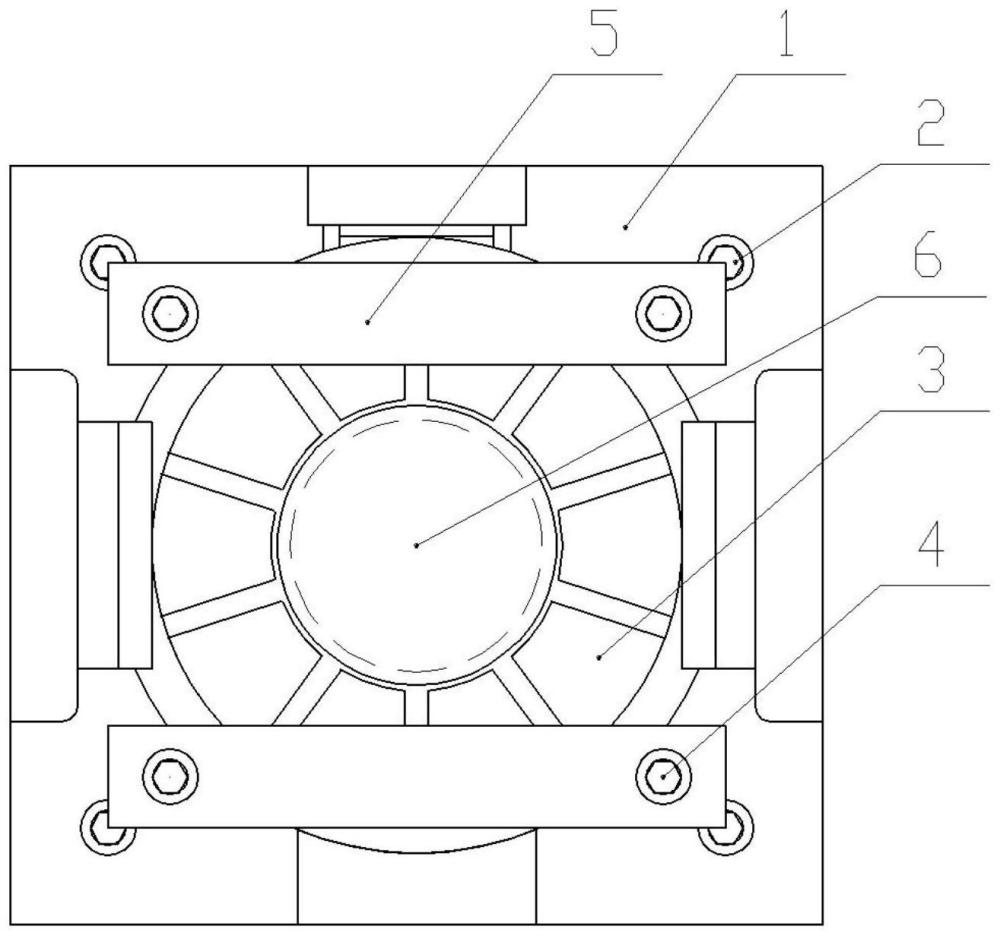

10、一种多腔复合材料数控加工装置,包括加工装置本体和固定压板,所述加工装置本体本体固定在数控机床的操作台上,多腔复合材料通过固定压板固定在加工装置本体上,所述加工装置本体中心为圆形。

11、更进一步地,所述加工装置本体上设置有t型固定连接通孔,所述加工装置本体通过将固定螺栓拧入t型固定连接通孔,固定在数控机床上。

12、更进一步地,所述加工装置本体的侧边相对位置有设计有两个挂耳加工槽,另两个侧边一边设置有连接板加工槽,另一个侧边设置有弧形定位台,所述加工装置本体中心设置有中心孔效验槽。

13、更进一步地,所述加工装置本体的挂耳加工槽处还设置有挂耳定位槽,所述连接板加工槽处设置有连接板支承面和连接板处定位面。

14、更进一步地,所述加工装置本体上,t型固定连接通孔外周设置有限位支承槽,所述加工装置本体通过挂耳定位槽、连接板支承面、连接板处定位面、底部限位支承槽、弧形定位台对多腔复合材料进行径向定位。

15、更进一步地,所述固定压板通过连接固定螺栓连接固定在加工装置上,对多腔复合材料进行轴向定位。

16、与现有技术相比,本发明所述的一种多腔复合材料数控加工装置及加工方法的有益效果是:

17、(1)本发明所述的一种多腔复合材料数控加工装置及加工方法通过设计一种数控加工装置,通过加工装置实现了以数控加工工艺对薄壁多腔复合材料的高精度、高效率的稳定机加工,保证了在径向上不同腔壁结构上加工的贯通孔的轴线一致性和尺寸精度,保证了轴向上加工孔的轴线和产品中心轴线的一致性,通过防护件设计避免了机加工过程对纤维复合材料产品造成的分层、撕裂等缺陷和损伤。

18、(2)本发明所述的方法实现了以数控加工工艺对薄壁多腔复合材料产品的高精度、高效率的稳定机加工,保证了在径向上不同腔壁结构上加工的贯通孔的轴线一致性和尺寸精度,保证了轴向上加工孔的轴线和产品中心轴线的一致性,并且避免了机加工过程对纤维复合材料产品造成的分层、撕裂等缺陷和损伤。与传统加工方式相比,数控加工的加工精度更高、加工时长更短、加工质量更可靠,显著提高了生产效率,并且在一定程度上减少了人为操作的主观因素对产品加工质量的影响,提高了产品加工质量的稳定性。

技术特征:1.一种多腔复合材料数控加工装置的加工方法,其特征在于:具体包括以下步骤:

2.根据权利要求1所述的多腔复合材料数控加工装置的加工方法,其特征在于:步骤4中的防护件包括一号防护件(6)、二号防护件(32)和三号防护件(33),其中一号防护件(6)安装在底板加工防护槽(23)内,二号防护件(32)安装在底板(10)上,三号防护件(33)安装在加工装置本体(1)中水平相对的扇形腔内。

3.根据权利要求1所述的多腔复合材料数控加工装置的加工方法,其特征在于:步骤3和步骤4的加工过程中,二号防护件(32)和三号防护件(33)对多腔复合材料(3)进行支承防护,避免机加工力对产品加工区域造成分层、撕裂的缺陷和损伤。

4.根据权利要求1所述的多腔复合材料数控加工装置的加工方法,其特征在于:步骤5的加工过程中,一号防护件(6)对多腔复合材料(3)进行支承防护,避免机加工力对产品加工区域造成分层、撕裂的缺陷和损伤,同时,加工穿透后的机加工力施加在一号防护件(6)上,避免了机加工末期阶段的加工对加工装置本体(1)造成的损伤。

5.一种如权利要求1任一项所述的多腔复合材料数控加工装置的加工方法中的加工装置,其特征在于:包括加工装置本体(1)和固定压板(5),所述加工装置本体(1)固定在数控机床的操作台上,多腔复合材料(3)通过固定压板(5)固定在加工装置本体(1)上,所述加工装置本体(1)中心为圆形。

6.根据权利要求5所述的多腔复合材料数控加工装置,其特征在于:所述加工装置本体(1)上设置有t型固定连接通孔(20),所述加工装置本体(1)通过将固定螺栓2拧入t型固定连接通孔(20),固定在数控机床上。

7.根据权利要求6所述的多腔复合材料数控加工装置,其特征在于:所述加工装置本体(1)的侧边相对位置有设计有两个挂耳加工槽,另两个侧边一边设置有连接板加工槽(18),另一个侧边设置有弧形定位台(15),所述加工装置本体(1)中心设置有中心孔效验槽(19)。

8.根据权利要求7所述的多腔复合材料数控加工装置,其特征在于:所述加工装置本体(1)的挂耳加工槽处还设置有挂耳定位槽,所述连接板加工槽(18)处设置有连接板支承面(14)和连接板处定位面(13)。

9.根据权利要求8所述的多腔复合材料数控加工装置,其特征在于:所述加工装置本体(1)上,t型固定连接通孔(20)外周设置有限位支承槽(22),所述加工装置本体(1)通过挂耳定位槽、连接板支承面(14)、连接板处定位面(13)、限位支承槽(22)、弧形定位台(15)对多腔复合材料(3)进行径向定位。

10.根据权利要求5所述的多腔复合材料数控加工装置,其特征在于:所述固定压板(5)通过连接固定螺栓(4)连接固定在加工装置本体(1)上,对多腔复合材料(3)进行轴向定位。

技术总结本发明提成了一种多腔复合材料数控加工装置及加工方法,属于纤维复合材料加工制造领域。其多腔复合材料通过固定压板固定在加工装置本体上,加工装置本体间接将多腔复合材料和数控机床操作台进行了连接,也进行了径向定位和防护,固定压板通过连接固定螺栓将多腔复合材料夹持固定在加工装置本体上,对多腔复合材料进行了轴向定位和加工防护。该方法实现了以数控加工工艺对薄壁多腔复合材料产品的高精度、高效率的稳定机加工,保证了在径向上不同腔壁结构上加工的贯通孔的轴线一致性和尺寸精度,与传统加工方式相比,数控加工的加工精度更高、加工时长更短、加工质量更可靠,显著提高了生产效率,提高了产品加工质量的稳定性。技术研发人员:常成,吴伟萍,刘萌萌,赵玉杰受保护的技术使用者:哈尔滨玻璃钢研究院有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/14090.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表