一种GH1131高温合金弧形板类零件的加工工艺的制作方法

- 国知局

- 2024-06-20 16:48:40

本发明涉及核能制造加工领域,具体涉及一种gh1131高温合金弧形板类零件的加工工艺。

背景技术:

1、高温合金由于其耐高温、耐腐蚀和高强度等特点,广泛应用在航空航天、核能和石油化工等领域。

2、gh1131合金是一种以w、mo、nb和n等元素进行固溶强化的铁基高温合金,具有优良的热强性能,热稳定性能及热疲劳性能,是典型的难加工材料,其加工特性主要表现在以下几个方面:

3、①gh1131高温合金的屈服强度约为1300 mpa,硬度约为40hrc,因此要求加工设备功率大,刀具也应有很高的强度,②gh1131高温合金的塑性很大,延伸率大,合金的奥氏体中固溶体晶格滑移系数多,塑性变形大,故切削变形系数大,③ gh1131高温合金在高温和高应力作用下不稳定的奥氏体将部分转变为马氏体,强化相也会从固溶体中分解出来呈弥散分布,加之化合物分解后的弥散分布,将导致材料的表面强化和硬度的提高。切削加工后,高温合金的硬化程度可达200% ~500%;④ gh1131高温合金本身的强度高、塑性变形大、切削力大、消耗功率大、产生的热量多,而其导热系数又较小,致使切削区温度短时间内极具增高。于此同时,刀具与切屑的接触长度短,切削热积聚于切削刃附近的小面积内而不易散发。从而加剧刀具磨损,⑤ gh1131高温合金切削温度高,材料本身导热性能又很差,工件极易产生热变形,故精度不易保证。

4、gh1131高温合金的以上加工特性决定了其加工工艺对机床、刀具、加工工艺方法提出了更高的要求,除了选择强力切削机床,配备合适的加工刀具之外,更需要研究提出一套科学、经济、高效的工艺解决方案。

技术实现思路

1、基于上述表述,本发明提供了一种gh1131高温合金弧形板类零件的加工工艺,以解决现有技术中gh1131高温合金材料因强度高、硬度大、摩擦因数大、导热系数低难加工特性导致弧形板类零件加工困难的技术问题。

2、本发明解决上述技术问题的技术方案如下:

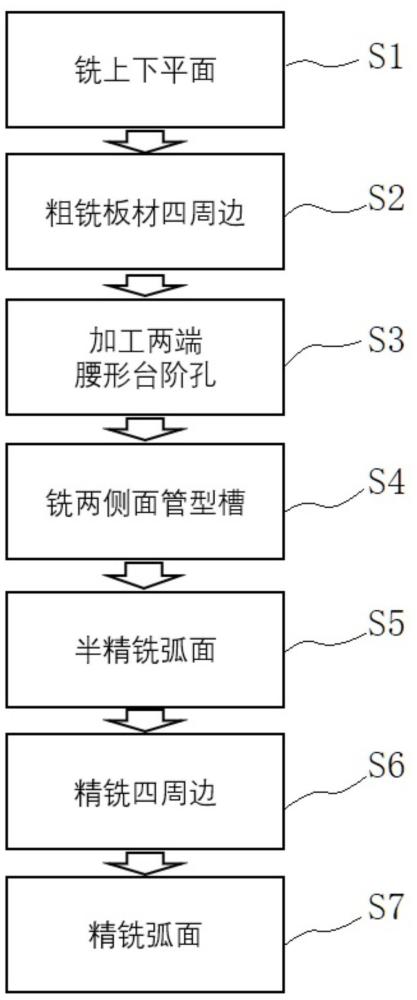

3、一种gh1131高温合金弧形板类零件的加工工艺,其包括如下步骤:

4、s1,铣上下平面:提供待加工的gh1131高温合金板材,按照弧形板内弧的边缘线以及外弧的顶点线,采用面铣刀盘分层铣削将板材两侧面加工成内平面和外平面,所述内平面与内弧的边缘线共面,所述外平面与外弧面相切于外弧的顶点线;

5、s2,粗铣板材四周边:利用数控铣床的万能角铣头,保持刀柄方向与所加工面垂直,采用面铣刀盘分层铣削;

6、s3,加工两端腰形台阶孔:利用数控铣床的万能角铣头,保持刀轴与孔轴线平行,先用钻头在板材靠近两端的侧面钻排孔,然后清除孔壁残余;

7、s4,铣两侧面管型槽:利用数控铣床的万能角铣头,保持主轴轴线与侧面板材垂直,采用球头刀加工管型槽并按侧面余量加深;

8、s5,半精铣弧面;

9、s6,精铣四周边:采用数控铣床的万能角铣头,通过面铣刀对板材的四周边加工到位;

10、s7,精铣弧面:采用槽铣刀盘,保持刀轴方向与被加工弧形面的轴线平行,沿该轴线分层铣削且每层作圆弧运动,使槽铣刀盘的侧刃铣削弧面。

11、与现有技术相比,本申请的技术方案具有以下有益技术效果:

12、本申请提供的加工工艺,先铣内平面和外平面暂不加工弧面,可以有效减少工件变形,在精铣弧面之前安排一次半精铣,有效减少精铣加工弧形去除量,提升表面质量,减少零件变形,精铣时采用槽铣刀盘沿被加工弧形面的轴线分层铣削且每层作圆弧运动,使槽铣刀盘的侧刃铣削弧面,有利于提高表面质量,降低粗糙度值,该工艺极大地提高了gh1131高温合金壁板类零件的加工效率、延长刀具寿命、大幅减少刀具费用,提高零件产品合格率,满足实际生产。

13、在上述技术方案的基础上,本发明还可以做如下改进。

14、进一步的,步骤s1中所述采用面铣刀盘分层铣削包括板材两侧面进行多次翻面交替铣削。

15、进一步的,所述翻面交替铣削采用单面至多去除2mm,翻面一次。

16、进一步的,步骤s1中的所述面铣刀盘为直径尺寸为80mm的可转位多齿刀具,配套刀片涂覆有材料为ticrn+al2o3+tin的cvd涂层,铣削参数为主轴转速s=130 r/min,进给f=480±5mm/min,最大切深ap=1±0.1mm。

17、进一步的,步骤s3中所述钻头为直径20mm内冷可转位u钻,所述清除孔壁残余为采用螺旋立铣刀分层进刀清除孔壁残余,所述螺旋立铣刀为直径20mm的整体刀具。

18、进一步的,所述步骤s4中所述球头刀为直径13mm整体刀具。

19、进一步的,所述步骤s5中半精铣包括采用直径80mm圆鼻刀,编程采用三轴深度轮廓铣工艺,以恒定切深进行分层切削。

20、进一步的,所述步骤s6中对板材的四周边加工到位包括留一层0.3~0.5 mm余量,以便根据实测尺寸补偿加工以保证零件尺寸。

21、进一步的,所述步骤s7所述槽铣刀盘为直径315mm的可转位刀具,配套刀片涂覆有材料为ticrn+al2o3+tin的cvd涂层,精铣采用参数:主轴转速s:250±5r/min,进给f:600±5mm/min,优选最大切深ap=0.3mm。

技术特征:1.一种gh1131高温合金弧形板类零件的加工工艺,其包括如下步骤:

2.根据权利要求1所述的gh1131高温合金弧形板类零件的加工工艺,其特征在于,步骤s1中所述采用面铣刀盘分层铣削包括板材两侧面进行多次翻面交替铣削。

3.根据权利要求2所述的gh1131高温合金弧形板类零件的加工工艺,其特征在于,所述翻面交替铣削采用单面至多去除2mm,翻面一次。

4.根据权利要求2所述的gh1131高温合金弧形板类零件的加工工艺,其特征在于,步骤s1中的所述面铣刀盘为直径尺寸为80mm的可转位多齿刀具,配套刀片涂覆有材料为ticrn+al2o3+tin的cvd涂层,铣削参数为主轴转速s=130 r/min,进给f=480±5mm/min,最大切深ap=1±0.1mm。

5.根据权利要求1所述的gh1131高温合金弧形板类零件的加工工艺,其特征在于,步骤s3中所述钻头为直径20mm内冷可转位u钻,所述清除孔壁残余为采用螺旋立铣刀分层进刀清除孔壁残余,所述螺旋立铣刀为直径20mm的整体刀具。

6.根据权利要求1所述的gh1131高温合金弧形板类零件的加工工艺,其特征在于,所述步骤s4中所述球头刀为直径13mm整体刀具。

7.根据权利要求1所述的gh1131高温合金弧形板类零件的加工工艺,其特征在于,所述步骤s5中半精铣包括采用直径80mm圆鼻刀,编程采用三轴深度轮廓铣工艺,以恒定切深进行分层切削。

8.根据权利要求1所述的gh1131高温合金弧形板类零件的加工工艺,其特征在于,所述步骤s6中对板材的四周边加工到位包括留一层0.3~0.5 mm余量,以便根据实测尺寸补偿加工以保证零件尺寸。

9.根据权利要求1所述的gh1131高温合金弧形板类零件的加工工艺,其特征在于,所述步骤s7所述槽铣刀盘为直径315mm的可转位刀具,配套刀片涂覆有材料为ticrn+al2o3+tin的cvd涂层,精铣采用参数:主轴转速s:250±5r/min,进给f:600±5mm/min,优选最大切深ap=0.3mm。

技术总结本发明涉及一种GH1131高温合金弧形板类零件的加工工艺,其包括如下步骤:S1,铣上下平面;S2,粗铣板材四周边;S3,加工两端腰形台阶孔;S4,铣两侧面管型槽;S5,半精铣弧面;S6,精铣四周边;S7,精铣弧;该工艺极大地提高了GH1131高温合金壁板类零件的加工效率、延长刀具寿命、大幅减少刀具费用,提高零件产品合格率,满足实际生产。技术研发人员:吴林,周荣田,谢晶,何学斌,韩勇,周晖,周鹏,李红彦,陈祥莉,陶则旭,闵智浩受保护的技术使用者:武汉重型机床集团有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/14308.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表