一种改进的冷轧机F5机架乳化液汽电双循环加热系统的制作方法

- 国知局

- 2024-06-20 17:05:37

本技术涉及轧机乳化液加热系统,具体涉及一种改进的冷轧机f5机架乳化液汽电双循环加热系统。

背景技术:

1、冷连轧机组是钢卷加工的重要组成部分,乳化液是冷轧工艺必不可少的润滑剂。冷连轧机组一般由5个机架组成,配有3个乳化液罐,其中一个乳化液罐专为f5机架提供乳化液,供液分为两路,一路为工作辊多区冷却,一路为板带辊缝润滑。因此,该乳化液罐的乳化液是控制冷轧带钢板型的重要因素。

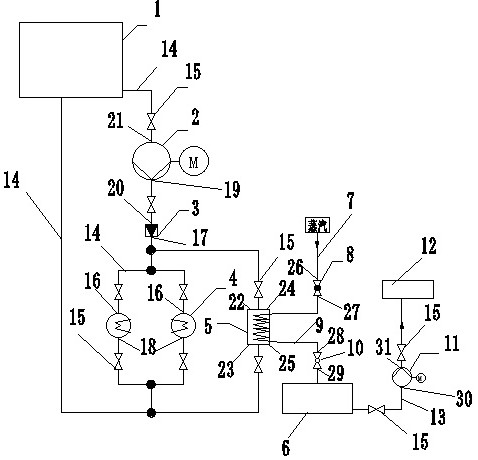

2、实际使用中,为f5机架提供乳化液的乳化液罐乳化液温度需控制在52°- 57°范围内才能发挥良好的效果,温度过高或过低,均会影响其工艺性能。该乳化液罐原设有独立的循环加热系统,如图1 所示,构成中主要包括乳化液罐、循环泵、流量计和电加热器,电加热器为两组,并联使用,电加热器的乳化液进口接流量计的乳化液出口,电加热器的乳化液出口接乳化液罐,循环泵的出油口接流量计的乳化液进口,循环泵的进油口接乳化液罐,乳化液罐与循环泵之间、循环泵与流量计之间、流量计与电加热器之间、电加热器与乳化液罐之间均设有蝶阀。

3、现有的电循环加热系统电加热器的功率为144kw,正常生产时发现乳化液温度偏低,不到50℃,达不到规定要求;冬季乳化液罐内的乳化液实际温度更低,严重影响乳化液品质,影响正常生产。如果将其它乳化液1#、2#罐使用的192kw大功率电加热器替代为f5机架提供乳化液的乳化液罐的电加热器,在实际工作中勉强能够维持生产,效果一般,且耗电量大大增加。

4、为f5机架提供乳化液的乳化液罐独立的循环加热系统结构简单,空间利用率高,但是最大的缺点是电加热器加热升温慢,加热温度常常达不到50℃,无法实现乳化液温度的精准控制,加热效率低,耗电量大,且当电加热器发生故障时,如果发生在冬天,气温比较低,而轧机生产的板带规格对乳化液温度要求比较严格,将不得不停车处理电加热器故障,耗时耗力,严重影响正常生产节奏。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种改进的冷轧机f5机架乳化液汽电双循环加热系统,在有限的空间内实现乳化液温度的精确控制,大大提高了乳化液加热系统的可靠性,提高加热效率,减低能耗,降低劳动强度和维护成本,提高冷连轧机组的工作性能和作业效率。

2、为实现上述目的,本实用新型采用如下技术方案:

3、一种改进的冷轧机f5机架乳化液汽电双循环加热系统,包括乳化液罐、循环泵、流量计和电加热器;电加热器的乳化液进口接流量计的乳化液出口,电加热器的乳化液出口接乳化液罐,循环泵的出油口接流量计的乳化液进口,循环泵的进油口接乳化液罐,其改进之处为:还包括蒸汽热交换器和蒸馏水罐;蒸汽热交换器的乳化液进口接流量计乳化液出口,蒸汽热交换器的乳化液出口接乳化液罐;蒸汽热交换器的蒸汽进口连接蒸汽管道,蒸汽出口接入蒸馏水罐。

4、上述一种改进的冷轧机f5机架乳化液汽电双循环加热系统,所述电加热器乳化液进口与蒸汽热交换器的乳化液进口并联后接流量计的乳化液出口,电加热器的乳化液出口与蒸汽热交换器乳化液出口并联后接乳化液罐。

5、上述一种改进的冷轧机f5机架乳化液汽电双循环加热系统,所述蒸汽管道上安装有截止阀,截止阀的蒸汽进口接蒸汽,蒸汽出口接蒸汽热交换器的蒸汽进口;所述蒸汽热交换器与蒸馏水罐之间通过排放管道连接,排放管道上安装有球阀,球阀的蒸汽进口接蒸汽热交换器的蒸汽出口 ,球阀的蒸汽出口接蒸馏水罐。

6、上述一种改进的冷轧机f5机架乳化液汽电双循环加热系统,还包括供液泵和酸洗段漂洗槽;所述供液泵进口通过供液管道连接蒸馏水罐,出口通过供液管道连接酸洗段漂洗槽。

7、上述一种改进的冷轧机f5机架乳化液汽电双循环加热系统,所述电加热器为两组,两组并联使用。

8、上述一种改进的冷轧机f5机架乳化液汽电双循环加热系统,所述乳化液罐与循环泵之间、循环泵与流量计之间、流量计与电加热器之间、流量计与蒸汽热交换器之间、电加热器与乳化液罐之间、蒸汽热交换器与乳化液罐之间的管道上,分别设有蝶阀;所述蒸馏水罐与供液泵之间、供液泵与酸洗段漂洗槽之间的供液管道上,分别设有蝶阀。

9、本实用新型的有益效果为:

10、1、本实用新型采用全新的乳化液双循环加热系统,在原有电加热单循环系统的基础上,增加蒸汽热交换器,实现乳化液的汽电双循环加热。根据冷轧机组生产板带规格对乳化液温度的需要,有电加热单循环 、蒸汽加热单循环和汽电双循环加热三种加热模式可供选择,可实现乳化液温度的精确控制,大大提高了乳化液加热系统的可靠性;

11、2、本实用新型蒸汽经过蒸汽热交换器产生的蒸馏水收集到蒸馏水灌,为酸轧酸洗段漂洗槽供液,实现蒸馏水的循环再利用,节能环保。

12、3、本实用新型不仅能够满足冷轧机f5机架对乳化液罐乳化液温度的需要,适于长期连续生产;而且正常生产时,蒸汽加热单循环工作模式就能满足正常生产需要,两台功率192kw的电加热器只有在蒸汽加热单循环模式不能正常工作或者乳化液温度需快速升温时才使用,平时几乎不用,大幅节省电耗;

13、4、由于蒸汽加热经常处于工作状态,大幅降低了电加热器使用频率,可显著延长电加热器使用寿命;使乳化液罐乳化液加热系统工作更稳定,大大提高了工作效率。

14、本实用新型操作方便,维护简单,运行可靠,蒸汽加热器故障率较低,并且平时维护点检简单快捷,降低劳动强度和维护成本,提高冷连轧机组的工作性能和作业效率;能够满足冷轧机组f5机架特殊作业工况的要求。

技术特征:1.一种改进的冷轧机f5机架乳化液汽电双循环加热系统,包括乳化液罐(1)、循环泵(2)、流量计(3)和电加热器(4);电加热器(4)的电加热器乳化液进口(16)接流量计(3)的流量计乳化液出口(17),电加热器(4)的电加热器乳化液出口(18)接乳化液罐(1),循环泵(2)的出油口(19)接流量计(3)的流量计乳化液进口(20),循环泵(2)的进油口(21)接乳化液罐(1),其特征在于:还包括蒸汽热交换器(5)和蒸馏水罐(6);蒸汽热交换器(5)的蒸汽热交换器乳化液进口(22)接流量计(3)的流量计乳化液出口(17),蒸汽热交换器(5)的蒸汽热交换器乳化液出口(23)接乳化液罐(1);蒸汽热交换器(5)的蒸汽热交换器蒸汽进口(24)连接蒸汽管道(7),蒸汽热交换器蒸汽出口(25)接入蒸馏水罐(6)。

2.如权利要求1所述的一种改进的冷轧机f5机架乳化液汽电双循环加热系统,其特征在于:所述电加热器(4)的电加热器乳化液进口(16)与蒸汽热交换器(5)的蒸汽热交换器乳化液进口(22)并联后接流量计(3)的流量计乳化液出口(17),电加热器(4)的电加热器乳化液出口(18)与蒸汽热交换器(5)的蒸汽热交换器乳化液出口(23)并联后接乳化液罐(1)。

3.如权利要求1所述的一种改进的冷轧机f5机架乳化液汽电双循环加热系统,其特征在于:所述蒸汽管道(7)上安装有截止阀(8),截止阀(8)的截止阀蒸汽进口(26)接蒸汽,截止阀蒸汽出口(27)接蒸汽热交换器(5)的蒸汽热交换器蒸汽进口(24);所述蒸汽热交换器(5)与蒸馏水罐(6)之间通过排放管道(9)连接,排放管道(9)上安装有球阀(10),球阀(10)的球阀蒸汽进口(28)接蒸汽热交换器(5)的蒸汽热交换器蒸汽出口(25) ,球阀(10)的球阀蒸汽出口(29)接蒸馏水罐(6)。

4.如权利要求1所述的一种改进的冷轧机f5机架乳化液汽电双循环加热系统,其特征在于:还包括供液泵(11)和酸洗段漂洗槽(12);所述供液泵(11)的进口(30)通过供液管道(13)连接蒸馏水罐(6),供液泵(11)的出口(31)通过供液管道(13)连接酸洗段漂洗槽(12)。

5.如权利要求1或2所述的一种改进的冷轧机f5机架乳化液汽电双循环加热系统,其特征在于:所述电加热器(4)为两组,两组电加热器(4)并联使用。

6.如权利要求4所述的一种改进的冷轧机f5机架乳化液汽电双循环加热系统,其特征在于:所述乳化液罐(1)与循环泵(2)之间、循环泵(2)与流量计(3)之间、流量计(3)与电加热器(4)之间、流量计(3)与蒸汽热交换器(5)之间、电加热器(4)与乳化液罐(1)之间、蒸汽热交换器(5)与乳化液罐(1)之间的管道(14)上,分别设有蝶阀(15);所述蒸馏水罐(6)与供液泵(11)之间、供液泵(11)与酸洗段漂洗槽(12)之间的供液管道(13)上,分别设有蝶阀(15)。

技术总结本技术一种改进的冷轧机F5机架乳化液汽电双循环加热系统,包括乳化液罐、循环泵、流量计和电加热器;电加热器的乳化液进口接流量计的乳化液出口,电加热器的乳化液出口接乳化液罐,循环泵的出油口接流量计的乳化液进口,循环泵的进油口接乳化液罐,其改进之处为:还包括蒸汽热交换器和蒸馏水罐;蒸汽热交换器乳化液进口接流量计乳化液出口,蒸汽热交换器乳化液出口接乳化液罐;蒸汽热交换器的蒸汽进口连接蒸汽管道,蒸汽出口接入蒸馏水罐。本技术提高了乳化液加热系统的可靠性,提高加热效率,减低能耗,降低劳动强度和维护成本,提高冷连轧机组的工作性能和作业效率。技术研发人员:张冬冬,江晨阳,王思琪,杨景雷,曾哲受保护的技术使用者:邯郸钢铁集团有限责任公司技术研发日:20230810技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/14826.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表