用于制造带有被倒棱的切割边缘的工件部分的方法与流程

- 国知局

- 2024-06-20 17:05:09

本发明处于通过使用激光射束来生产金属工件部分的并且涉及一种用于从板状或管状工件中制造带有被倒棱的切割边缘的工件部分的方法。

背景技术:

1、市售的激光切割设备带有可移动的用于引导激光射束的激光加工头,其能够实现自动生产大量且高精度的工件部分。在此,利用激光射束而沿相应的切割线从金属工件中切割出工件部分。

2、根据所使用的激光切割工艺类型和切割出的工件部分的用途,可能需要对切割边缘进行高耗费的机械再加工。因此,可能尤其需要切割边缘设有倒棱,例如是用于焊接或上漆准备工作或是为了满足对工件部分的特定几何要求。原则上,在切割出工件部分之后进行的、对切割边缘的机械加工是非常耗时的且在大多数情况下由于其通常由手动进行的而也非常耗费人力。这特别适用于对切割边缘进行倒棱。此外,这样的再加工的成本非常高,因此使得制造带有被倒棱的切割边缘的工件部分的时间和成本以不期望的方式增加。

3、在专利文献中已知通过激光射束来对与工件剩余部分相连接的工件部分的切割边缘进行倒棱。因此,国际专利申请wo 2020/173970 a1描述了一种方法,其中通过激光射束来给尚未切离的工件部分的切割边缘提供倒棱。

4、在激光切割金属工件部分的过程中,向切割位置施加工艺气体,通过该工艺气体使在切割过程中形成的熔体(即熔化了的工件材料)通过切割间隙排出。这以对应的方式适用于通过激光射束对切割边缘进行倒棱,如从前述国际专利申请中所得知的那样。在此,也必须将在倒棱的产生过程中出现的熔体通过切割间隙排出。

5、现在,实践中表明:在对切割边缘进行倒棱时,借助于工艺气体来使熔体通过切割间隙排出可能会引发若干问题,这取决于具体的移动条件,如切割间隙的走向、在切割间隙起始处的倒棱的产生以及要产生的倒棱的深度和/或宽度。可能出现熔体没有被有效地快速导出以及在切割间隙内堵塞的情况。这可能会以不期望的方式导致熔体作为残渣或毛刺而沉积在工件的顶侧。一方面,这不利于带有倒棱的切割边缘的工件部分的品质,这些切割边缘则在某些情况下如常规的那样又需要进行高耗费的机械再加工。无论如何,由此可能会在制造带有倒棱的切割边缘的工件部分时增大废品率。另一方面,沉积于工件顶侧上的毛刺在最坏的情况下可能导致与激光加工头发生碰撞,这可能引起损坏以及复杂而昂贵的维修费用以及激光加工设备不必要的停机时间。

技术实现思路

1、与之相对照,本发明的目的在于,对利用激光射束从板状或管状工件中制造出带有倒棱的切割边缘的工件部分的常规方法进行改进,从而使得即使在通过切割间隙足够快速地排出熔体的情况下由于特定的移动条件而可能引发问题时,也可以以自动化的方式成本有效且高品质制造这些工件部分。

2、根据本发明的建议,这些以及其他的目的通过具有独立专利权利要求所述特征的用于制造带有倒棱的切割边缘的工件部分的方法来实现。本发明的有利的设计方案通过从属权利要求的特征得出。

3、在本发明的意义上,术语“工件”是指板状或管状的、通常是金属的构件,从中可制造至少一个工件部分(合格件)。板状工件通常是平坦或扁平的。尽管本发明的方法以带有倒棱的切割边缘的单独工件部分来阐述,但应理解的是,通常基于工件制造出多个带有倒棱的切割边缘的工件部分。

4、激光射束由激光加工头引导并且在端部的喷嘴处射出。激光射束如常见的那样被设计成呈经聚焦的、旋转对称的射束锥体的形式,该射束锥体带有中心射束轴线(对称轴线)。射束直径表示射束的横向伸展范围或垂直于传播方向的射束的物理尺寸。在聚焦过程中,通过聚焦透镜或聚焦反射镜使激光射束集中。激光射束的焦点由这样的位置来限定,即,激光射束在该位置处具有其小的截面或最小的射束直径。焦距表示透镜主平面(或反射镜主平面)距理想的、经聚焦的平行射束的焦点的距离。焦距越小,激光射束就越聚焦且焦点直径就越小,反之亦然。

5、激光加工头还用于引导工艺气体射束,该工艺气体射束通常、然而并非一定从与激光射束相同的喷嘴中排出并且优选地与激光射束共轴地被引导。从喷嘴中射出的工艺气体射束通常、然而并非一定被设计成呈击中工件的气锥的形式。

6、工件、尤其板状工件以工件底侧抵靠工件支座。在工件顶侧,工件具有(顶部)工件表面。在板状工件的情况下,工件表面是平坦的。除非另有说明,此处和下文中“工件表面”是指与喷嘴相对或正对喷嘴的顶部工件表面。工件通常以其抵靠支座的相反工件表面为工件底侧。

7、用于引导激光射束和工艺气体射束的激光加工头可以相对于工件在平行于工件表面平面的通常水平的平面上以及沿与其垂直的通常竖直的方向运动。

8、在本发明说明书中,参照系统相对于工件始终是静止的,使得激光加工头被视为是运动的,而工件被视为是静止的。但从局部角度来看,激光加工头、工件或两者是否运动并不重要。就此而言,同样也可以移动工件来替代移动激光加工头,或者同时移动激光加工头和工件。

9、激光射束的能量取决于激光源的具体设计并且通常以焦耳(j)为单位给出。激光射束的功率(即单位时间内的能量)——通常以焦耳/秒(j/s)或瓦(w)为单位来测量——描述连续波激光器(cw)的光输出功率或脉冲激光器的平均功率。脉冲激光器的特点还在于其脉冲能量,该脉冲能量与平均功率成正比,而与激光器的重复率成反比。“能量密度”是指激光射束相对于工件的经照射区域的能量。例如,能量密度是以j/mm2为单位测量的。

10、除了能量密度之外,激光加工头或激光射束的移动速度对激光加工工件也重要,即激光射束照射工件的某一区域的时间。对此通常使用术语“单位长度能量”。这是指激光加工头或激光射束在每一速度下工件吸收的激光射束功率,例如以瓦/(mm/s)为单位来测量。如果激光射束的功率瓦(w)被给出为焦耳/秒(j/s),那么单位长度能量因此以j/mm为单位来测量。

11、因此,在激光加工过程中,激光射束的单位长度能量至关重要,其中被工件吸收的能量取决于能量密度。在一定的激光射束功率下,工件吸收的能量取决于工件上的光斑大小,与激光射束击中工件的位置处的射束直径相对应。工件上的激光射束的射束直径由焦点位置产生,即激光射束的焦点相对于工件的位置(最短竖直间距)、尤其是相对于激光射束所指向的工件表面或者也相对于工件支座。如果工件处于射束锥体的发散区域(焦点在加工射束击中的工件表面上方),则可以通过增大焦点与工件之间的间距来增大工件上的射束直径,反之亦然。因此,由于通过改变焦点位置使工件上的射束直径发生变化,可以有针对性地改变激光射束的能量密度并且由此改变工件吸收的单位长度能量所包含的能量。射束直径越大,工件所吸收的能量就越小,反之亦然。对于激光器而言,焦点之外的射束强度(与截面有关)并不恒定。理想情况下,功率强度呈高斯曲线。无论如何,朝向边缘的能量密度相对较低,在焦点之外尤其如此。

12、单位长度能量还取决于激光射束的速度,即激光加工头的移动速度,其也被称为“进给速度”。进给速度越大,工件上某一区域的照射时间就越短,反之亦然。因此,增大进给速度会降低激光射束的单位长度能量,反之亦然。

13、应理解的是,通过改变激光射束本身的功率可以改变能量密度以及由此也改变单位长度能量。

14、本领域技术人员已知其他可能方案来改变引入到工件内的能量,尤其通过改变激光加工中所使用的工艺气体类型和/或组成。

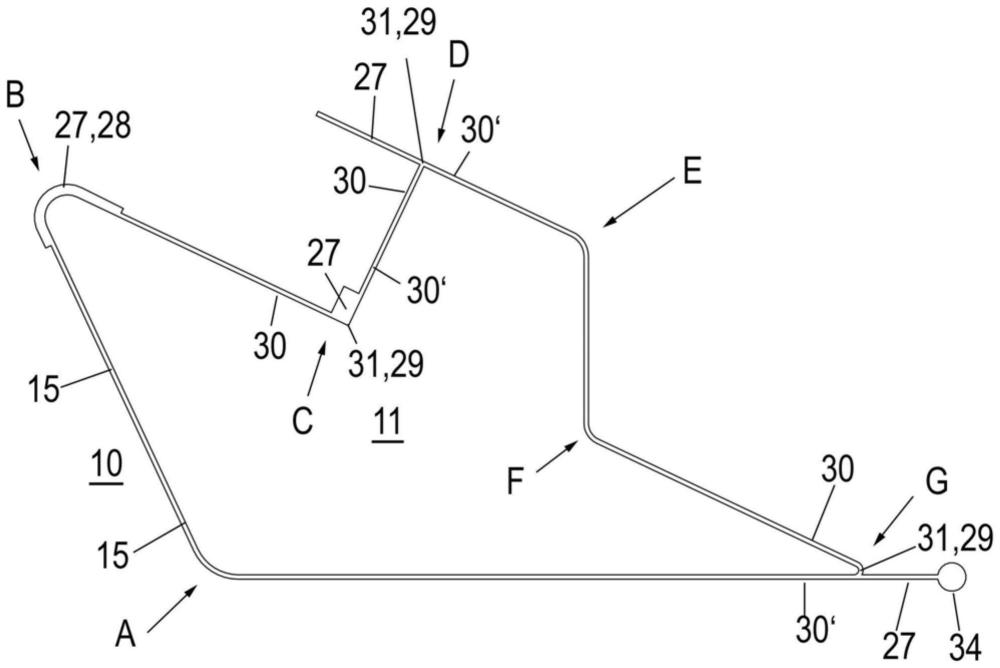

15、根据本发明的用于借助共同从激光加工头的喷嘴中射出的激光射束和用于排出熔融工件材料的工艺气体束来从工件中制造出至少一个工件部分和工件剩余部分的方法被设计成两个阶段。该方法包括第一方法阶段(阶段i),在该第一方法阶段中,使用处于分离模式的激光射束并且在工件剩余部分中产生切割间隙的某一区段以及该切割间隙的至少一个局部凹陷。在第二方法阶段(阶段ii)中,激光射束以不分离且同时不接合模式使用,其中在切割间隙的工件部分侧的切割边缘上产生倒棱。

16、因此在根据本发明的方法中,除了分离(切割)加工工件以产生切割间隙和至少一个局部凹陷之外,还以非分离且同时非接合的方式对工件进行改型,以借助于激光射束在工件部分的切割边缘处产生倒棱。此处和下文中倒棱的产生也被称为工件的“改型”。

17、设定单位长度能量可以使激光射束选择性地用于工件的分离加工或者工件的非分离且同时非接合加工,即可以以分离(切割)模式或非分离模式来使用。在分离模式下,激光射束的单位长度能量被设定成使得激光射束对工件进行切割(分离)加工,因此工件被穿透,以便例如产生切割间隙。在非分离模式下,工件上激光射束的单位长度能量少到使得激光射束对工件进行非分离且同时非接合加工,因此工件并未被穿透,由此可以产生倒棱。

18、激光射束的单位长度能量的改变可以通过改变激光射束本身的能量或功率、改变激光加工头的进给速度和/或改变工件表面上的射束直径来实现,尤其是通过改变相对于工件的焦点位置的方式来实现。为了改变引入到工件内的能量,可以补充性地改变激光加工过程中所使用的工艺气体类型和/或组成。

19、优选地,激光射束的单位长度能量的改变通过改变相对于工件的焦点位置来进行,这优选地通过改变激光加工头在工件或激光加工头朝向的工件表面上方的高度来实现,即,使激光加工头以与工件表面垂直的运动分量通常沿竖直方向移动。

20、根据本发明的方法的阶段i包括至少两个方法步骤,为便于参考,在下文中将这些方法步骤称为步骤a)与步骤b)。在步骤a)中,沿切割线对切割间隙的区段或闭合的切割间隙进行切割,其中在工件部分处形成工件部分侧的切割边缘并且在工件剩余部分处形成工件剩余部分侧的切割边缘。切割间隙横向于其延伸方向始终由彼此相对的两条切割边缘、即工件部分侧的切割边缘和工件剩余部分侧的切割边缘界定。切割线沿要从工件中制造出的工件部分的轮廓(型面)。在切割间隙的产生过程中,使激光加工头在工件上方移动,此时沿切割线引导激光射束。切割线并不是设计在工件上的。而是切割线应理解为沿其引导激光射束或激光加工头以对切割间隙进行切割的路径。切割间隙沿工件部分的轮廓产生,即切割间隙始终是形成轮廓的。与此相对应地,本发明的意义上的术语“切割间隙”不包含切割间隙的形成不了轮廓且不沿着工件部分的轮廓延伸的区段。例如,在工件部分的切割过程中,通常远离轮廓地刺入工件并且激光射束仅向工件部分的形成轮廓的切割线移动一部分。

21、在步骤b)中,通过激光射束来在工件剩余部分中产生切割间隙的至少一个局部凹陷。

22、在阶段ii中,通过使激光射束沿改型线运动而在工件部分侧的切割边缘处的上工件表面上产生倒棱来作为对工件的改型,前提是工件部分与工件剩余部分相连接。

23、激光射束在阶段i中以分离模式来使用,在阶段ii中以非分离模式来使用。

24、激光加工过程中所使用的工艺气体用于通过切割间隙排出熔融后的工件材料或熔体,在阶段ii中对工件部分侧的切割边缘进行倒棱时尤其如此。

25、在本发明中,由于应使工件部分与工件剩余部分分离,因此工件部分的轮廓是闭合的。根据本发明的变体i),在阶段i的步骤a)中,切割间隙不是圆形闭合、即不是正圆形地产生的,而是包含一个或多个拐角区域。拐角区域可以是弯曲的或倒圆的拐角区域,其带有倒圆的拐角,即不是尖锐的拐角。拐角区域同样可以是尖锐的拐角区域,其包括两条拐角边,这些拐角边共同形成尖锐的拐角。这两条拐角边例如成形为角度为90°的尖锐的拐角,其中其他角度同样可行。

26、在本发明的变体i)中,对于在步骤a)中产生的、切割间隙的拐角区域,在步骤b)中、在工件剩余部分中产生切割间隙的局部凹陷,使得能够借助于工艺气体射束将在倒棱的产生过程中形成于拐角区域内的熔体通过扩大有局部凹陷的切割间隙且尤其也通过局部凹陷本身排出。在此,对于每个拐角区域而言,均产生单独的局部凹陷。然而也可以实现的是,轮廓或切割间隙还具有(不那么)弯曲的拐角区域,对于这些拐角区域则没有产生局部凹陷,这是因为本发明的基本问题在倒棱的产生过程中并未在那里出现。通常在弯曲的拐角区域处设计局部凹陷,该拐角区域的弯曲程度强烈到使得在倒棱的产生过程中产生熔体堵塞的风险,原因在于熔体可能没有被足够快速地借助于工艺气体输送通过切割间隙。在尖锐的拐角区域处始终设计有局部凹陷。切割间隙因此可以具有一个或多个更弯曲的、分别带有局部凹陷的拐角区域和/或一个或多个尖锐的、分别带有局部凹陷的拐角区域以及可能还具有一个或多个不那么弯曲的、不带有局部凹陷的拐角区域。

27、根据本发明的另外的变体ii),对于在阶段ii中在产生倒棱的起始点处产生的倒棱,其中该起始点尤其可以处于切割间隙区段的切割间隙起始处,在工件剩余部分中产生切割间隙的局部凹陷,使得可以将在倒棱的产生过程中形成的熔体通过以局部凹陷扩宽的切割间隙排出。

28、根据本发明的另外的变体iii),在阶段ii中,将倒棱设计成使其在至少一个第一切割间隙区域中所具有的深度和/或宽度大于其在紧邻的第二切割间隙区域中所具有的深度和/或宽度。在阶段i的步骤b)中,于是在工件剩余部分中以如下方式产生切割间隙的局部凹陷,使得能够借助于工艺气体射束将在倒棱的产生过程中形成于第一切割间隙区域内的熔体通过扩大有局部凹陷的切割间隙且尤其也通过局部凹陷本身排出。

29、在根据本发明的方法中,以上提到的变体i)、ii)和iii)可以分别以单独或任意组合的方式设置。

30、如本发明人意外地发现的,在倒棱的产生过程中通过工艺气体射束倾斜向后且向下输送熔融后的工件材料通过切割间隙,即运动中的熔体除了竖直运动分量之外还具有水平运动分量,该水平运动分量与用于产生倒棱的激光加工头的移动运动方向相反地定向。激光加工头的移动速度越快,熔体的水平运动分量就越大,反之亦然。由于熔体具有水平运动分量,因此在某些情况下熔体不能足够快速地通过切割间隙排出。由于切割间隙的弯曲程度增大(存在尖锐的拐角区域)或通常(尤其在切割间隙的起始处)应产生例如相对较深的倒棱而导致熔体不断挤压切割边缘的工件剩余部分侧的部分时,尤其可能出现这样的情况。在某些情况下,无法有效地通过切割间隙运走熔体也可能在倒棱在某些位置处应设计得更深和/或更宽时发生。根据具体的移动条件,如切割间隙的弯曲程度和/或激光加工头的移动运动的速度,这可能导致熔体堵塞,同时伴有在工件表面上形成毛刺的风险。切割间隙的局部凹陷可以始终以有利的方式确保能够借助于工艺气体射束足够快速地输送熔体通过扩大的切割间隙,从而避免熔体堵塞。

31、在阶段i中,步骤b)可以在实施步骤a)之前、之后或还有在实施其期间执行。命名不规定任何顺序。步骤a)和步骤b)相应地可以相继实施多次,而无需在两个同名步骤之间执行相应另一个步骤。根据本发明方法的设计方案,在一个或多个步骤b)之前实施多个步骤a)。根据本发明方法的另外的设计方案,在一个或多个步骤a)之前实施多个步骤b)。根据本发明方法的还另外的设计方案,多个步骤a)和多个步骤b)以交替顺序实施,其中在一个命名的步骤、即步骤a)或b)之后相应实施另一个命名的步骤、即步骤b)或a)。优选地,在步骤a)之后实施步骤b)。

32、切割间隙的工件部分侧的切割边缘处的倒棱可以区段式地产生。在此,只要阶段ii针对所提到的变体i)、ii)和iii)在步骤a)和b)之后执行,阶段i和ii的方法步骤的任何顺序均是可行的。

33、只有工件部分与工件剩余部分连接,才执行阶段ii、即产生倒棱。本质在于,在实施一个或多个步骤a)之后,工件部分继续藉由一个或多个连接部、尤其微接点或纳米接点来与工件剩余部分相连接。在本发明的意义上,“连接部”被理解为沿切割线延伸的连接处,其由工件部分与工件剩余部分之间的工件材料形成,其中连接部中断切割间隙。“微接点”为沿切割线具有相对较小尺寸的连接部,该尺寸根据本发明优选处在1/10mm至2mm的范围内、特别优选地处在1/10mm至1mm的范围内。在该术语的普遍应用情况下,微接点具有一定高度,该高度与工件的高度或厚度(即垂直于工件表面的尺寸)相对应。“纳米接点”为其高度相对于工件厚度减小的微接点,其中纳米接点的高度根据本发明优选最大为工件厚度的一半。

34、本领域技术人员从通过激光加工制造金属板材工件部分的实践以及专利文献中熟知了微接点和纳米接点,因此在此不必赘述。仅补充性地,关于纳米接点例如参考国际专利申请wo 2019025327a2。

35、与工件剩余部分相连接的工件部分仍是工件的固定组成部分,其中本发明意义上的这种连接具有足够的刚度,从而使得在倒棱的产生过程中,部分切割掉的工件部分相对于其余工件的位置没有发生改变或者在此可能出现的位置变化较小而可以忽略不计,并且不会导致结果发生可合理考虑的任何变化。

36、为了能够将工件部分从工件剩余部分取出,必须设计闭合的切割间隙。根据本发明,只有在工件部分侧的切割边缘处产生倒棱之后才提出设计闭合的切割间隙。闭合的切割间隙的产生可以借助于激光射束以分离模式进行,在此情况下切断工件部分借以仍与工件剩余部分相连接的一个或多个连接部、尤其是一个或多个微接点或纳米接点。在此,工件部分从工件剩余部分中切离。根据设计方案,本发明方法包括如下步骤:借助于激光射束以分离模式将工件部分从工件剩余部分切离。

37、即使没有激光射束,也可以使工件部分与工件剩余部分分离,在此情况下机械地切断工件部分借以仍与工件剩余部分相连接的一个或多个连接部。这例如可以通过切削加工或切割加工(不使用激光射束)或仅通过将工件部分从工件剩余部分中拆出来实现。本领域技术人员熟知尤其用于切断微接点或纳米接点的常规措施,因此在此不必赘述。因此,根据本发明尤其还包括如下情况,即,借助于激光射束产生切割间隙的唯一的区段,其中工件部分通过唯一连接部、尤其微接点或纳米接点仍与工件剩余部分相连接,其中该连接部不是通过激光射束、而是以其他方式而被机械切断。根据设计方案,本发明方法包括如下步骤:工件部分与工件剩余部分的完全断开不是通过激光射束、而是通过机械切断一个或多个连接部的方式来实现,尤其是通过切削加工或切割加工(不使用激光射束)或通过将工件部分从工件剩余部分中拆出来实现。

38、在本发明方法中产生的、切割间隙的至少一个局部凹陷在工件剩余部分中开口到切割间隙中或者过渡到切割间隙中,其中该至少一个局部凹陷从上工件表面延伸至下工件表面,即工件完全断裂。局部凹陷是切割间隙的局部放大部。以穿过工件的垂直角度来看,通过局部凹陷实现切割间隙在工件平面上的截面的局部放大。根据本发明,局部凹陷在切割间隙处仅局部形成,即并不在工件部分的整个轮廓上延伸。

39、切割间隙的局部凹陷原则上可以以多种方式设计,只要确保切割间隙通过局部凹陷而局部扩大,以使得在工件部分侧的切割边缘处产生倒棱的过程中熔体通过局部扩大的切割间隙的排出得到改进。

40、根据本发明方法的有利的设计方案,切割间隙的局部凹陷被设计成呈沿切割间隙延伸的切割间隙加宽部的形式。优选地,切割间隙加宽部横向于其延伸方向所具有的宽度尤其始终相等。如果拐角区域被设计为弯曲的拐角区域,则有利的是,切割间隙加宽部完全延伸出弯曲的拐角区域。对于尖锐的拐角区域则有利的是,切割间隙加宽部围绕拐角且相应沿两条拐角边的一部分延伸。有利地,切割间隙加宽部还完全延伸过第一切割间隙区域,在该第一切割间隙区域中应产生深度较大和/或宽度较大的倒棱,然而其中也可实现的是:切割间隙加宽部还延伸到紧邻第一切割间隙区域的第二切割间隙区域内,只要确保凹陷是局部的即可。

41、这样的切割间隙加宽部的产生例如可以通过使激光加工头或激光射束沿与切割线平行且等距的路径移动的方式来进行。激光加工头或激光射束优选朝向工件剩余部分在切割线侧向最大偏移工件上的射束宽度的1.5倍。有利地,激光射束朝向工件剩余部分在切割线侧向最大偏移工件上的射束宽度的1倍,例如偏移工件上的射束宽度的0.5倍。偏移射束宽度的0.5倍使得切割间隙加宽,该切割间隙相对于原始切割间隙具有1.5倍的宽度。切割间隙加宽部的制造方式在此使得没有从工件剩余部分中切割出任何废料部分。用作切割间隙加宽部的凹陷优选仅在工件剩余部分中产生。在与产生切割间隙分离的方法步骤中制造切割间隙加宽部,其中切割间隙加宽部优选地可以在产生切割间隙之后形成、但也可以在其之前形成。因此在切割间隙与局部凹陷(切割间隙加宽部)的产生过程中,激光加工头的移动方向相对于沿切割线的移动方向至少改变一次,以产生切割间隙。

42、还可以在制造切割间隙期间制造切割间隙加宽部。在此扩大工件上的射束直径,其中激光射束以分离模式保持。因此,切割间隙可以在某些位置处以较大的宽度产生。因此在切割间隙与局部凹陷的产生过程中,并不改变激光加工头的移动方向相对于沿切割线的移动方向,以产生切割间隙。

43、根据本发明方法的另外的有利的设计方案,将切割间隙设计成使其具有至少一个尖锐的拐角区域,其中局部凹陷在工件剩余部分中被设计成使其在该拐角以及两条拐角边处过渡到切割间隙中。在尖锐的拐角区域带有相对于工件部分定向的拐角的情况下,局部凹陷布置在拐角内侧。在尖锐的拐角区域具有相对于工件剩余部分定向的拐角的情况下,局部凹陷布置在拐角外侧。

44、可以有利的是,将在尖锐的拐角区域中至少一个局部凹陷设计成呈拐角边的延长部形式。此外,可以有利的是,每条拐角边均具有切割间隙的、单独的局部凹陷,其中同样可以为两条拐角边设置共用的局部凹陷。局部凹陷可以设计成呈切割间隙的延长部的形式、有利地呈直线凹陷的形式,其与拐角边对齐延长。在凹陷产生过程中有利的是,没有从工件剩余部分中切割出任何废料部分。可以有利的是,直线切割间隙延长部设有位于端部的凸起,该凸起由于从工件剩余部分切割出废料部分而产生。还可以在拐角边的延长部上通过从工件剩余部分中切割出废料部分而产生局部凹陷。

45、在本发明方法中,在用于产生倒棱的阶段ii中沿改型线对激光射束进行引导。对应地,使激光加工头沿改型线移动。沿改型线引导激光射束不一定以如下方式进行,即,激光射束的路径与改型线相一致。而是,激光射束或激光加工头的(整体)运动可以基于初级运动且与该初级运动叠加的次级运动而产生。在(始终存在的)初级运动中,激光射束的路径与改型线相一致,使得激光射束始终指向改型线。次级运动还包括横向(即垂直)于改型线的运动分量,使得激光射束扫过工件的区域更大。

46、如果没有次级运动,则激光射束沿改型线的路径与改型线相一致。在工件部分侧的切割边缘处的倒棱因此通过在改型线上引导激光射束而产生,这能够实现对工件的特别快速的改型(即产生倒棱)。激光射束的(整体)运动于是与初级运动相一致。

47、然而,在本发明方法中还可以有利的是,用于产生倒棱的激光射束还横向于改型线运动。在此情况下,激光射束的初级运动与次级运动叠加,其中激光射束根据本发明方法的优选的设计方案在此沿改型线实施蜿蜒进行的往复运动。在此,激光射束在其沿改型线的运动过程中多次被引导离开改型线并且相应地又被引导返回。根据替代性的优选的设计方案,在此沿相应闭合的路径段引导激光射束,这些路径段沿改型线优选成排地布置。每个闭合的路径段均通过激光射束先进行的路径的相交来限定。例如,闭合的路径段是圆形闭合的路径段(即圆)或椭圆,其沿改型线优选成排地布置。如此可以尤其沿改型线产生深度和/或宽度较大的倒棱。有利地,激光射束的横向于改型线的运动分量具有至少0.5mm且至多5mm的伸展范围。优选地,激光射束在该方法中沿闭合的路径段、尤其沿圆或椭圆具有沿改型线处在0.5mm至1mm范围内的重叠部。有利地,闭合的路径段(例如圆)的重叠部沿改型线为0.5mm至1mm。

48、在本发明方法中可以有利的是,从拐角区域中的切割间隙的至少一个局部凹陷出发,倒棱通过激光射束沿改型线的两次相反取向的初级运动而产生。例如,从尖锐的拐角中的切割间隙的至少一个局部凹陷出发,倒棱沿激光加工头的两次相反初级运动而产生。因此可以以非常简单且可靠的方式给尖锐的拐角设有工件部分侧的倒棱。然而,这种移动引导也可以有利地用于弯曲的拐角区域。

49、在本发明方法中还可以有利的是,参照激光射束为了产生倒棱而沿改型线进行的初级运动的方向并且参照垂直于工件且横向于切割间隙的延伸方向的平面,工件剩余部分的局部凹陷至少区段式地、尤其完全地布置成紧邻激光射束的起始点且位于该起始点之后,以产生倒棱。向后且向下抛出的熔体于是可以特别高效地通过局部凹陷来输送。

50、在本发明方法中,切割间隙的局部凹陷通常可以在不从工件剩余部分中切割出废料部分和/或从其中切割出废料部分的情况下产生。

51、在本发明方法中,通过沿改型线引导激光射束来产生倒棱。根据本发明方法的优选的设计方案,切割线与用于产生工件部分侧的倒棱的改型线平行延伸,其中改型线垂直于切割线具有横向偏移。因此,在该方法的这个设计方案中的切割线和改型线不具有相同走向。切割线与改型线之间的偏移优选为至少0.2mm并且不多于1.5mm。

52、在本发明方法的特别有利的设计方案中,倒棱还产生于该至少一个连接部、尤其微接点或纳米接点处。如本发明人意外地发现的,工件部分与工件剩余部分之间的连接部沿切割线的尺寸被设计得足够小时,该连接部只会轻微干扰工艺气体的动态变化。这尤其适用于连接部设计为微接点且沿切割线具有的尺寸处在1/10mm至2mm的范围内、特别优选地处在1/10mm至1mm的范围内的情况。

53、在倒棱的产生过程中,不仅需要利用激光射束、而且需要利用工艺气体射束来作用于工件,以便将形成的熔体通过局部扩大的切割间隙且尤其通过切割间隙的局部凹陷导出。在此,工艺气体的压力在离开喷嘴之前不应大于7bar,以避免过多的材料飞溅到工件表面。气体压力优选处在3bar与6bar之间,由此一方面实现很好地导出熔体,另一方面能够可靠且安全地避免材料飞溅。

54、原则上,喷嘴与工件或工件表面之间的有利间距取决于所使用的工艺气体。根据本发明有利的设计方案,为了利用氧气作为工艺气体产生倒棱,喷嘴与工件表面之间的间距为至少9mm、较佳地为至少20mm并且特别优选地为至少35mm。

55、在本发明方法中,工件上的激光射束的单位长度能量在阶段ii的激光加工中低于阶段i,这尤其可以通过降低激光射束功率、提高激光加工头的进给速度、通过改变相对于工件的焦点位置(改变工件表面上的射束直径)使激光射束散焦来实现。在本发明方法的有利的设计方案中,在阶段ii,激光射束的焦点位于工件表面上面或上方。在阶段ii,平均激光功率优选小于3500w,激光射束的焦点直径优选为至少150μm,和/或进给速度优选为至少1m/min。激光射束的焦点越靠近工件,阶段ii中应选择的焦点直径就越大。因此,在某一焦点位置处在工件表面上的情况下,焦点直径优选地大于250μm。

56、有利地如下执行该方法,即,为了在工件部分侧的切割边缘处产生倒棱,仅需使激光射束作用于工件一次并且不用使激光射束沿改型线运动多次。

57、在本发明方法中,产生切割间隙的一个或多个区段。例如,切割间隙的相邻区段邻接连接部、尤其是微接点或纳米接点。然而,切割间隙也可以由这些区段连续性地延长。对工件的改型是沿改型线进行的,其中尤其当激光射束还横向于改型线运动时,在相对较宽的改型区进行对工件的改型。应理解的是,改型区也沿改型线延伸。

58、如切割间隙的产生一样,对工件的改型(产生倒棱)还可以区段式地进行,即改型可以依次、例如通过对工件进行分离加工而分开地在多个区段中进行。对工件的改型还可以在工件沿改型线的区域中进行(该区域不具有切割间隙),尤其是在一个或多个连接部的区域中进行。

59、根据本发明方法的设计方案,产生切割间隙的至少两个区段、优选多个区段。因此,中断工件的分离加工至少一次,其中优选在工件部分与工件剩余部分之间保留至少一个连接部。优选地,切割间隙的最后产生的区段具有沿切割线测量的长度,该长度小于切割间隙的、任何之前产生的其他区段的相应长度。例如,从工件的自由切削点来看,切割间隙的相继产生的区段的长度并不在与切割间隙的产生方向相反的方向上减小。由于只有在工件部分仍与工件固定相连时才进行对工件的改型(即产生倒棱),因此可以通过这一措施以特别有利的方式实现可以沿切割线的尽可能大的部分来对工件进行改型。部分切割的工件部分通过工件的未改型部分仍与工件相连接,因此该未改型部分与已改型部分相比是较小的。替代性地,也在没有切割间隙的地方沿改型线对工件进行改型。

60、对工件的改型(即产生倒棱)可以在包含切割间隙的工件部分侧的切割边缘的区域中进行,其中同样可以不包含工件部分侧的切割边缘。例如,工件的第一次改型是在包含工件部分侧的切割边缘的改型区进行的,并且任何另外的改型均不再包含该切割边缘。在工件部分侧的切割边缘处的倒棱产生过程中,可以在第一次改型之后进行的改型中将激光射束朝向背离工件部分侧的切割边缘的方向进一步移入工件部分中,以便例如加宽倒棱。在多次改型的情况下,后一次改型的改型区可以至少部分地包含前一次改型的改型区。

61、根据设计方案,改型线与切割线的间距最大为切割间隙的一半间隙宽度连同激光射束在工件表面上的射束锥体的半径。然而,改型线与切割线的间距也可以比例如在多级制造倒棱的情况下更大,在该多级制造过程中,改型线在后一次的改型中比前一次改型的改型线更远离切割间隙布置。在倒棱的多级产生过程中,改型区在第一次改型的情况下至少包含工件部分侧的切割边缘,其中改型区在随后进行改型的情况下不再包含该切割边缘。

62、有利地,仅通过改变喷嘴与工件表面相距的竖直间距来改变激光射束的单位长度能量。例如,单位长度能量在倒棱的产生过程中小于分离过程中的单位长度能量的50%、40%、30%、20%、10%或1%。优选地,工件上的射束直径在倒棱的产生过程中小于分离过程中的射束直径的50%、40%、30%、20%、10%或甚至1%。在目前常见的激光切割设备中,工件上的射束直径在分离加工过程中通常为1/10至5/10 mm。为了借助激光射束产生倒棱,工件上的射束直径优选为至少1.5 mm并且例如处在3至25 mm的范围内。

63、根据本发明方法的有利的设计方案,在产生倒棱期间改变工件上的激光射束的单位长度能量。通过这一措施能够有针对性地调整倒棱的深度和/或形状。

64、激光射束的射束轴线在阶段i和阶段ii中通常均始终垂直于平坦的工件支座或垂直于被照射的上工件表面的平面定向,即射束轴线与工件支座之间的角度为90°。这随之带来控制技术方面的优点。此外,可以节省激光射束相对于工件支座平面的对应可枢转性的技术实施成本。然而,也可设想在照射工件的过程中改变射束轴线,其中射束轴线至少暂时与工件支座或与被照射的上工件表面的平面形成不同于90°的角度。对激光射束的定向可以通过激光加工头的可枢转性(机械上)和/或激光射束的可枢转性(光学上)来实现。例如,可以通过在产生倒棱期间枢转激光射束来使扫过的工件区域更大,这可以是有利的。

65、本发明还延伸了一种激光加工设备,该激光加工设备具有由激光加工头引导的激光射束,以对板状或管状的工件进行激光加工,该激光加工设备具有用于控制/调节对工件的激光加工的电子控制装置,该电子控制装置(在程序技术上)被配置成用于执行上述根据本发明的方法。

66、此外,本发明还延伸了一种程序代码,该程序代码用于这样的激光加工设备的适用于数据处理的电子控制装置,该程序代码包含驱动控制装置执行根据本发明的方法的控制指令。

67、另外,本发明还延伸了一种计算机程序产品(存储介质),该计算机程序产品具有经存储的、用于这样的激光加工设备的适用于数据处理的电子控制装置的程序代码,该程序代码包含驱动控制装置执行根据本发明的方法的控制指令。

68、应理解的是,本发明的上文所提到的设计方案可以单独或以任意组合的方式使用,而不会脱离本发明的范围。

本文地址:https://www.jishuxx.com/zhuanli/20240618/14816.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表