一种动力电池Pack模组入箱装配系统的制作方法

- 国知局

- 2024-06-21 09:38:01

本发明属于智能制造,具体涉及一种动力电池pack模组入箱装配系统。

背景技术:

1、在中国新能源汽车产业发展的初级阶段,动力电池生产企业多由数码电池企业转型而来,生产过程多处于半自动化半手工状态。随着新能源汽车市场规模的扩大,动力电池行业也得到快速发展,自动化的生产能力日渐提高。目前中国动力电池生产企业基本已实现单机单工序自动化生产过程,单线产能和生产效率也得到有效提升,但是与国外先进水平相比仍有差距。具体的,目前动力电池的电池模组入箱装配自动化程度层差不齐,以单机单工序自动化生产为主。

技术实现思路

1、本发明旨在至少在一定程度上解决上述技术问题。为此,本发明目的在于提供一种动力电池pack模组入箱装配系统。

2、本发明所采用的技术方案为:

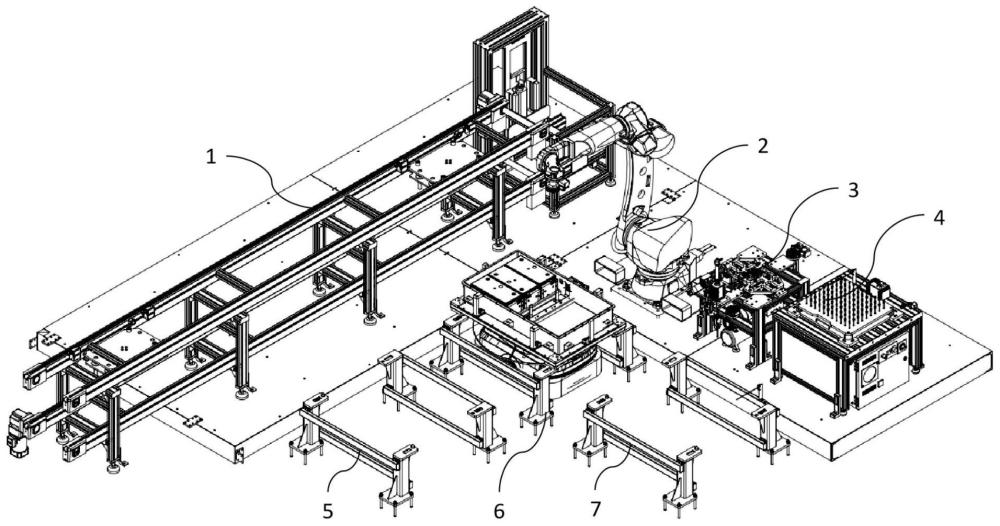

3、一种动力电池pack模组入箱装配系统,包括用于输送电池模组的输送线,输送线的一侧设有机器人组件,机器人组件的周围设有末端执行器总成、螺丝料仓总成和装配工位,所述末端执行器总成包括夹持工具、拧紧工具和视觉工具。

4、优选地,所述夹持工具包括基板,基板上安装有第一快换盘、防跌落抱夹气缸、抱夹气缸和滑轨,滑轨上滑动安装有模组抱夹端板,模组抱夹端板通过抱夹拉杆与抱夹气缸相连,防跌落抱夹气缸与防跌落抱夹翻转臂相连,防跌落抱夹翻转臂上安装有防跌落抱夹压板。

5、优选地,所述视觉工具包括第二快换盘,第二快换盘上安装有2d相机、镜头和环形光源。

6、优选地,所述末端执行器总成还包括工具架,工具架包括型材框架,型材框架上设有视觉工具支架、夹持工具防倾板、夹持工具支架、拧紧工具支架和拧紧工具防倾板。

7、优选地,所述螺丝料仓总成包括料台,料台上设有螺钉料盘、第一光电传感器和光源控制器,光源控制器与视觉工具电性连接,第一光电传感器用于检测螺钉料盘上是否有螺钉。

8、优选地,所述螺钉料盘包括底板,底板的四个角上设有挡块,底板上设有料板和折叠拉手。

9、优选地,所述输送线包括输送机以及与输送机相连的升降机,输送机上设有缓存位和顶升定位机构。

10、优选地,所述机器人组件包含了机器人本体和末端快换盘,末端快换盘包括与机器人本体相连的连接法兰以及与连接法兰相连的快换连接盘。

11、优选地,所述装配工位包括支撑立柱,支撑立柱上设有agv托盘,agv托盘下方设有agv小车;支撑立柱上设有用于对agv托盘进行定位的定位销以及用于感应agv托盘是否到位的第二光电传感器。

12、优选地,所述agv托盘包括托盘框架,托盘框架上安装有绝缘垫板,绝缘垫板上设有下壳定位挡块,下壳定位挡块上设有上盖定位挡块。

13、本发明的有益效果为:

14、本发明所提供的一种动力电池pack模组入箱装配系统,以机器人为载体、自动化专用设备为依托,实现动力电池的模组入箱装配的自动化生产,生产效率、产品一致性、质量稳定性大大提高。

技术特征:1.一种动力电池pack模组入箱装配系统,其特征在于:包括用于输送电池模组的输送线(1),输送线(1)的一侧设有机器人组件(2),机器人组件(2)的周围设有末端执行器总成(3)、螺丝料仓总成(4)和装配工位(6),所述末端执行器总成(3)包括夹持工具(32)、拧紧工具(33)和视觉工具(34)。

2.根据权利要求1所述的动力电池pack模组入箱装配系统,其特征在于:所述夹持工具(32)包括基板(322),基板(322)上安装有第一快换盘(321)、防跌落抱夹气缸(329)、抱夹气缸(3212)和滑轨(327),滑轨(327)上滑动安装有模组抱夹端板(326),模组抱夹端板(326)通过抱夹拉杆(3211)与抱夹气缸(3212)相连,防跌落抱夹气缸(329)与防跌落抱夹翻转臂(325)相连,防跌落抱夹翻转臂(325)上安装有防跌落抱夹压板(324)。

3.根据权利要求1所述的动力电池pack模组入箱装配系统,其特征在于:所述视觉工具(34)包括第二快换盘(341),第二快换盘(341)上安装有2d相机(343)、镜头(344)和环形光源(345)。

4.根据权利要求1所述的动力电池pack模组入箱装配系统,其特征在于:所述末端执行器总成(3)还包括工具架(31),工具架(31)包括型材框架(311),型材框架(311)上设有视觉工具支架(312)、夹持工具防倾板(313)、夹持工具支架(314)、拧紧工具支架(315)和拧紧工具防倾板(316)。

5.根据权利要求1所述的动力电池pack模组入箱装配系统,其特征在于:所述螺丝料仓总成(4)包括料台(41),料台(41)上设有螺钉料盘(42)、第一光电传感器(43)和光源控制器(44),光源控制器(44)与视觉工具(34)电性连接,第一光电传感器(43)用于检测螺钉料盘(42)上是否有螺钉。

6.根据权利要求5所述的动力电池pack模组入箱装配系统,其特征在于:所述螺钉料盘(42)包括底板(421),底板(421)的四个角上设有挡块(424),底板(421)上设有料板(423)和折叠拉手(422)。

7.根据权利要求1所述的动力电池pack模组入箱装配系统,其特征在于:所述输送线(1)包括输送机(11)以及与输送机(11)相连的升降机(12),输送机(11)上设有缓存位(13)和顶升定位机构(14)。

8.根据权利要求1所述的动力电池pack模组入箱装配系统,其特征在于:所述机器人组件包含了机器人本体(21)和末端快换盘(22),末端快换盘(22)包括与机器人本体(21)相连的连接法兰(221)以及与连接法兰(221)相连的快换连接盘(222)。

9.根据权利要求1所述的动力电池pack模组入箱装配系统,其特征在于:所述装配工位(6)包括支撑立柱(61),支撑立柱(61)上设有agv托盘(62),agv托盘(62)下方设有agv小车(64);支撑立柱(61)上设有用于对agv托盘(62)进行定位的定位销(65)以及用于感应agv托盘(62)是否到位的第二光电传感器(66)。

10.根据权利要求9所述的动力电池pack模组入箱装配系统,其特征在于:所述agv托盘(62)包括托盘框架(621),托盘框架(621)上安装有绝缘垫板(622),绝缘垫板(622)上设有下壳定位挡块(624),下壳定位挡块(624)上设有上盖定位挡块(623)。

技术总结本发明属于智能制造技术领域,公开了一种动力电池Pack模组入箱装配系统,包括用于输送电池模组的输送线,输送线的一侧设有机器人组件,机器人组件的周围设有末端执行器总成、螺丝料仓总成和装配工位,所述末端执行器总成包括夹持工具、拧紧工具和视觉工具。本发明所提供的一种动力电池Pack模组入箱装配系统,以机器人为载体、自动化专用设备为依托,实现动力电池的模组入箱装配的自动化生产,生产效率、产品一致性、质量稳定性大大提高。技术研发人员:谭兴新,石亚博,古真杰,袁铭发,粟龙,温礼涛,刘蓥峰,李志强受保护的技术使用者:重庆凯瑞机器人技术有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/15363.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。