一种超超临界薄壁锅炉管的生产方法及热轧穿孔机构与流程

- 国知局

- 2024-06-21 09:41:34

本发明属于轧钢,具体涉及一种超超临界薄壁锅炉管的生产方法及热轧穿孔机构。

背景技术:

1、s30432是一种经济型奥氏体不锈钢,目前,国内在超临界或超超临界锅炉过热器、再热器上大量使用此种材质的不锈钢钢管。现如今,我国超超临界机组发展相当迅速,国产化不锈钢钢管的加工方法主要分为两种,方法一:热挤压+一道次冷轧+高温软化+二道次冷轧+热处理出成品的工艺,方法二:热穿孔+一道次冷轧+高温软化+二道次冷轧+热处理出成品的工艺。

2、然而,方法一的工艺生产出来的钢管成材率较低,方法二工艺生产出来的钢管性能可以满足要求,但是穿孔与冷轧过程容易出现内裂纹,超声合格率较低,并且加工过程容易出现带状变形晶粒。

3、因此,相关技术中的薄壁锅炉管的生产方法存在钢管成材率低、生产成本高、生产效率低的技术问题,有待改进。

技术实现思路

1、为了解决上述全部或部分问题,本发明的目的在于提供一种超超临界薄壁锅炉管的生产方法及热轧穿孔机构,可以提高钢管成材率、降低生产成本、提高生产效率。

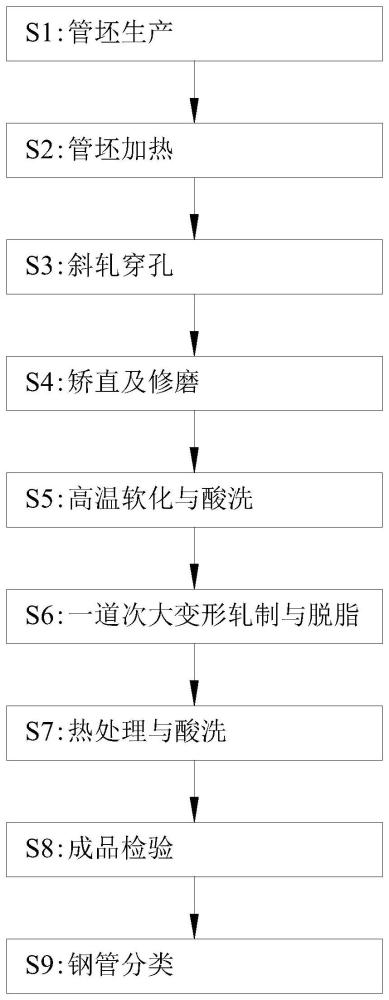

2、第一方面,本发明提供了一种超超临界薄壁锅炉管的生产方法,包括如下步骤:

3、s1,管坯生产:钢水经过模铸与初轧开坯后轧制成坯料,再经过剥皮与定心制成管坯;

4、s2,管坯加热:通过斜底炉对管坯进行加热;

5、s3,斜轧穿孔:通过推钢机以及热轧穿孔机构对管坯进行轧制穿孔,以得到钢管;

6、s4,矫直及修磨:通过矫直机对钢管进行矫直,并通过酸洗以及修磨处理钢管的内、外表面;

7、s5,高温软化与酸洗:通过室式炉对钢管进行加热,再对钢管进行酸洗;

8、s6,一道次大变形轧制与脱脂:通过热轧机对钢管进行轧制,轧制后对钢管进行脱脂;

9、s7,热处理与酸洗:通过热处理炉对钢管进行加热,热处理完后快速水冷,再对钢管进行酸洗,以得到成品钢管;

10、s8,成品检验:对成品钢管的表面进行检测,再经过超声与涡流检验成品钢管外表面与内表面质量;

11、s9,钢管分类:将满足要求的成品钢管进行分拣入库,对不满足要求的钢管统一回收并进行报废处理;

12、其中,在s1中,

13、钢水经过模铸与初轧开坯后轧制成的坯料外径为80-100mm,长度为8-10m,平直度为3mm/m,粗糙度为10-12um,同心度为0.045-0.055mm,管坯来料晶粒度为6级;

14、坯料经过剥皮与定心并形成管坯后,管坯的表面粗糙度为3-5um,同心度为0.015-0.025mm,外径为78-92mm,长度为1000-2500mm。

15、可选地,在s2中,斜底炉对管坯的加热分为四段,第一段加热温度为500-750℃,加热时间为1-3h,第二段加热温度为750-950℃,加热时间为0.5-1h,第三段加热温度为950-1150℃,加热时间为0.8h,第四段加热温度为1150-1190℃,加热时间为0.5h,且斜底炉的出料温度为1150-1190℃,且斜底炉的加热梯度为4-6℃/min。

16、可选地,斜底炉第一段加热过程中,在炉门翻钢作业中每次160-180度角度翻转,炉门在进出钢后及时关闭以保证炉压在预设范围。

17、可选地,在s3中,轧制电流控制在900-1200a、轧制时间为1-2min,轧制后的钢管的晶粒度控制在5-6级。

18、可选地,在s4中,经过矫直机矫直的钢管的平直度控制在1-2mm/m,钢管经过酸洗以及修磨后,钢管内、外表面的粗糙度控制在10-15um。

19、可选地,在s5中,室式炉对钢管的加热分为加热段、升温段和保温段,加热段温度为950-1050℃,加热时间10-15min,升温段温度为1050-1200℃,加热时间为15-20min,保温段温度为1250-1280℃,保温时间为10-20min,且经过高温软化后的钢管的晶粒度控制在1-3级。

20、可选地,在s6中,钢管的最大轧制力为150-200t,轧制延伸系数为3-8,轧制后的钢管的表面粗糙度为0.4-1μm,平直度为1-1.5mm/m,钢管轧制后进行脱脂时,确保钢管内、外表面轧制油脱干净,且冲洗后钢管内、外表面无油渍与轧伤再下转。

21、可选地,在s7中,热处理炉对钢管的加热分为加热一段、加热二段和保温段,加热一段的温度为1000-1100℃,加热时间为5-10min,加热二段的温度1100-1150℃,加热时间为20-30min,保温段的温度为1150-1160℃,保温时间为20-30min,钢管经过快速水冷后,保证钢管内、外表面晶粒度均匀且无带状晶粒,酸洗过程保证钢管内、外表面无花斑与过酸现象。

22、第二方面,本发明提供了一种超超临界薄壁锅炉管生产用热轧穿孔机构,包括

23、可选地,包括顶头、一对导板和一对轧辊,一对所述轧辊对称分布在所述顶头的上、下端,一对所述导板对称分布在所述顶头的左、右端,一对所述轧辊和一对导板形成闭合的环状结构,且环状结构与所述顶头共轴,管坯在推钢机的推动下从所述顶头与环状结构之间穿过,即可得到钢管。

24、可选地,所述顶头呈圆锥状,所述顶头的尾部直径为60-90mm、长度为100-230mm;

25、所述轧辊呈圆台状,所述轧辊的一侧直径不小于600mm、另一侧直径不大于1800mm,且所述轧辊的斜边长度为750-1523mm;

26、所述导板的一侧呈圆柱状、另一侧呈外扩状,且所述导板位于圆柱状一侧的直径为60-90mm、位于外扩状一侧的直径为80-150mm。

27、由上述技术方案可知,本发明提供的超超临界薄壁锅炉管的生产方法及热轧穿孔机构,具有以下优点:

28、该生产方法采用热穿孔+一道次大变形冷轧+热处理出成品的短流程加工方法,同时设计尺寸更为合适的管坯,并将冷轧由两道次变为一道次,降低钢管出现内裂的风险,并且钢管的成材率提高,成本大幅度降低,生产效率显著提高。

29、本发明的其它特征和优点将在随后的说明书中阐述。

技术特征:1.一种超超临界薄壁锅炉管的生产方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的生产方法,其特征在于,在s2中,斜底炉对管坯的加热分为四段,第一段加热温度为500-750℃,加热时间为1-3h,第二段加热温度为750-950℃,加热时间为0.5-1h,第三段加热温度为950-1150℃,加热时间为0.8h,第四段加热温度为1150-1190℃,加热时间为0.5h,且斜底炉的出料温度为1150-1190℃,且斜底炉的加热梯度为4-6℃/min。

3.根据权利要求2所述的生产方法,其特征在于,斜底炉第一段加热过程中,在炉门翻钢作业中每次160-180度角度翻转,炉门在进出钢后及时关闭以保证炉压在预设范围。

4.根据权利要求1所述的生产方法,其特征在于,在s3中,轧制电流控制在900-1200a、轧制时间为1-2min,轧制后的钢管的晶粒度控制在5-6级。

5.根据权利要求1所述的生产方法,其特征在于,在s4中,经过矫直机矫直的钢管的平直度控制在1-2mm/m,钢管经过酸洗以及修磨后,钢管内、外表面的粗糙度控制在10-15um。

6.根据权利要求1所述的生产方法,其特征在于,在s5中,室式炉对钢管的加热分为加热段、升温段和保温段,加热段温度为950-1050℃,加热时间10-15min,升温段温度为1050-1200℃,加热时间为15-20min,保温段温度为1250-1280℃,保温时间为10-20min,且经过高温软化后的钢管的晶粒度控制在1-3级。

7.根据权利要求1所述的生产方法,其特征在于,在s6中,钢管的最大轧制力为150-200t,轧制延伸系数为3-8,轧制后的钢管的表面粗糙度为0.4-1μm,平直度为1-1.5mm/m,钢管轧制后进行脱脂时,确保钢管内、外表面轧制油脱干净,且冲洗后钢管内、外表面无油渍与轧伤再下转。

8.根据权利要求1所述的生产方法,其特征在于,在s7中,热处理炉对钢管的加热分为加热一段、加热二段和保温段,加热一段的温度为1000-1100℃,加热时间为5-10min,加热二段的温度1100-1150℃,加热时间为20-30min,保温段的温度为1150-1160℃,保温时间为20-30min,钢管经过快速水冷后,保证钢管内、外表面晶粒度均匀且无带状晶粒,酸洗过程保证钢管内、外表面无花斑与过酸现象。

9.一种根据权利要求1-8任一项所述的超超临界薄壁锅炉管生产用热轧穿孔机构,其特征在于,包括顶头(1)、一对导板(3)和一对轧辊(2),一对所述轧辊(2)对称分布在所述顶头(1)的上、下端,一对所述导板(3)对称分布在所述顶头(1)的左、右端,一对所述轧辊(2)和一对导板(3)形成闭合的环状结构,且环状结构与所述顶头(1)共轴,管坯在推钢机的推动下从所述顶头(1)与环状结构之间穿过,即可得到钢管。

10.根据权利要求9所述的热轧穿孔机构,其特征在于,

技术总结本发明公开了一种超超临界薄壁锅炉管的生产方法及热轧穿孔机构,改善了钢管成材率低、生产成本高、生产效率低的技术问题。该生产方法包括如下步骤:S1,管坯生产;S2,管坯加热;S3,斜轧穿孔;S4,矫直及修磨;S5,高温软化与酸洗;S6,一道次大变形轧制与脱脂;S7,热处理与酸洗;S8,成品检验;S9,钢管分类;在S1中,钢水经过模铸与初轧开坯后轧制成的坯料外径为80‑100mm,长度为8‑10m,平直度为3mm/m,粗糙度为10‑12um,同心度为0.045‑0.055mm,管坯来料晶粒度为6级;坯料经过剥皮与定心并形成管坯后,管坯的表面粗糙度为3‑5um,同心度为0.015‑0.025mm,外径为78‑92mm,长度为1000‑2500mm。本发明的生产方法能够提高钢管成材率、降低生产成本、提高生产效率。技术研发人员:李鹏,康喜唐,程逸明,吴桂,王伯文,李树伟,侯楠,黎毅,张琳受保护的技术使用者:山西太钢不锈钢股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/15747.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表