一种基于图像识别的焊缝跟踪焊接方法与流程

- 国知局

- 2024-06-21 09:44:24

本发明涉及焊接,尤其涉及一种基于图像识别的焊缝跟踪焊接方法。

背景技术:

1、焊接是工业生产的基础工艺,如何实现高质量、高效率地焊接生产,一直是人们关注的重点。在以往的传统制造领域中,大多使用手持式焊接方式,其对焊接工人的要求相对较高,实际上,待焊接工件的焊缝往往不是很大,比较难观察,造成焊接工人不能准确判断待焊接工件的焊缝形状大小和深度,导致焊料不能完全填充待焊接工件的焊缝,焊接不牢靠。

技术实现思路

1、因此,针对上述的问题,本发明提出一种基于图像识别的焊缝跟踪焊接方法,可以对待焊接工件进行测量,构建待焊接工件的焊缝轨迹,便于焊接。

2、为实现上述目的,本发明采用了以下技术方案:

3、一种基于图像识别的焊缝跟踪焊接方法,包括以下步骤:

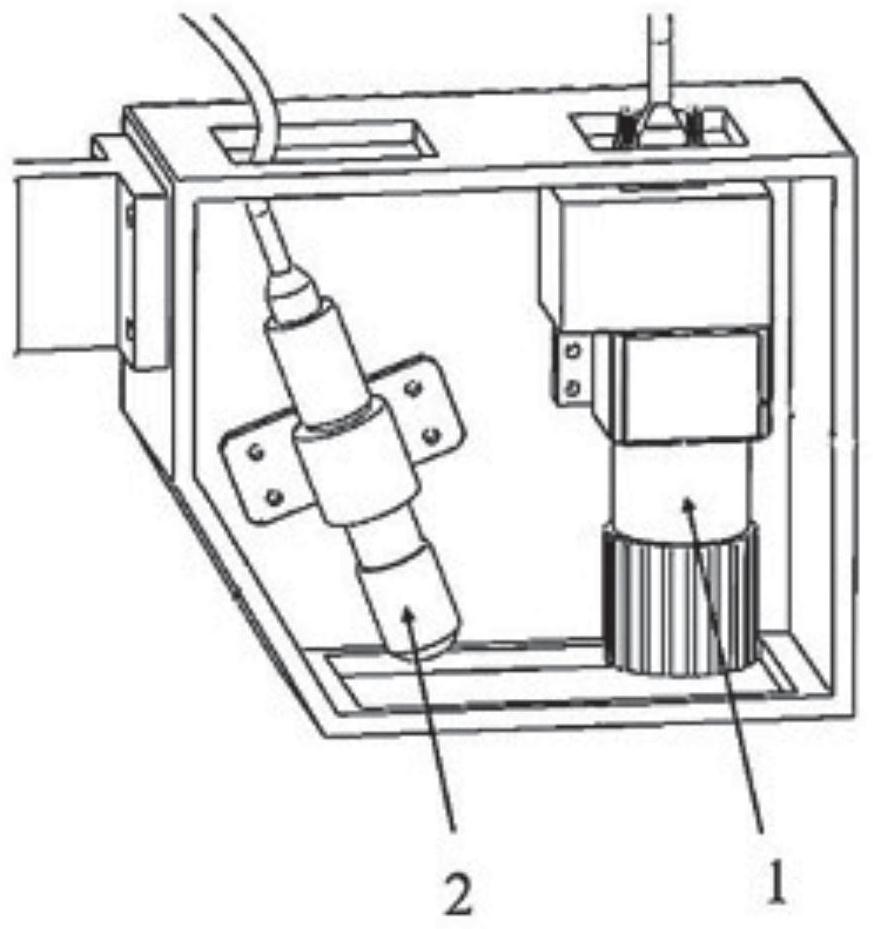

4、s1、构建激光图像采集系统,包括用于对采集待焊接工件焊缝表面进行激光照射的线激光发射器和用于采集待焊接工件焊缝表面激光条纹图像的激光相机;

5、所述激光相机的光学镜头中心到线激光发射器发出激光线的水平距离为l;

6、s2、激光图像预处理,将所采集激光条纹图像进行分割与边缘提取,获得边缘轮廓图像;

7、s3、边缘轮廓图像去噪,包括以下子步骤:

8、s3a、将所述边缘轮廓图像通过radon变换得到对应的投影空间图像;

9、s3b、将所述投影空间图像通过harris角点检测算法检测出投影空间图像中的极值点坐标;

10、s3c、采用均值聚类算法计算各所述极值点的类别及其对应的聚类中心,并将聚类中心作为奇异点坐标;

11、s4、将奇异点坐标通过radon逆变换得到焊缝特征点平面坐标(x',y'),并根据焊缝特征点平面坐标(x',y')进行焊缝特征点三维坐标(x,y,z)构建;

12、

13、其中f为激光相机的焦距,θ为线激光发射器发出激光线的水平夹角;

14、s5,根据焊缝特征点三维坐标(x,y,z)构建待焊接工件的焊缝三维模型和焊缝轨迹,通过焊枪沿焊缝轨迹进行焊接,并且根据焊缝三维模型调整焊枪填充到焊缝的焊料。

15、进一步的,所述步骤s2中采用最大类间方差算法完成图像分割。

16、进一步的,所述步骤s2中采用canny算子提取激光条纹图像的边缘轮廓图像。

17、通过采用前述技术方案,本发明的有益效果是:

18、本基于图像识别的焊缝跟踪焊接方法通过设置激光图像采集系统采集待焊接工件焊缝表面激光条纹图像,进一步的对所采集的激光条纹图像处理,来构建焊缝特征点三维坐标(x,y,z),进而生成待焊接工件的焊缝轨迹。在焊接时,焊枪沿焊缝轨迹进行焊接,并且根据焊缝三维模型调整焊枪的焊料,使得焊料能够将焊接工件的焊缝填充完整,有利于焊接牢固。

技术特征:1.一种基于图像识别的焊缝跟踪焊接方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于图像识别的焊缝跟踪焊接方法,其特征在于:

3.根据权利要求1所述的一种基于图像识别的焊缝跟踪焊接方法,其特征在于:

技术总结本发明涉及一种基于图像识别的焊缝跟踪焊接方法,包括:S1、构建激光图像采集系统采集激光条纹图像;S2、将采集激光条纹图像进行分割与边缘提取,获得边缘轮廓图像;S3、包括将边缘轮廓图像通过Radon变换得到投影空间图像、将投影空间图像通过Harris角点检测算法检测出投影空间图像中的极值点坐标、采用均值聚类算法计算各极值点的类别及其聚类中心,将聚类中心作为奇异点坐标;S4、将奇异点坐标通过Radon逆变换得到焊缝特征点平面坐标,构建焊缝特征点三维坐标;S5,构建焊缝三维模型和焊缝轨迹,焊枪沿焊缝轨迹进行焊接。本发明可以对待焊接工件进行测量,构建待焊接工件的焊缝轨迹,便于焊接。技术研发人员:庄炜焕,李智,吴玉华,郭平,张程远,范丽燕,张建文,张涵宇受保护的技术使用者:中国长江三峡集团有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/16011.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表