可透光饰件的制造方法及相应可透光饰件与流程

- 国知局

- 2024-06-21 12:46:28

1.本发明涉及一种可透光饰件的制造方法以及相应的可透光饰件,该可透光饰件尤其应用于汽车内饰领域。背景技术:2.汽车内饰通常采用各种皮革材料。随着社会的发展,人们不仅关注汽车的性能,而且对汽车内饰也有了更高的要求,希望汽车内饰更加酷炫,更有科技感。汽车的灯光效果是提高科技感和酷炫的一种手段。为此,已知不同材料的透光皮革,例如聚氯乙烯(pvc)皮革、热塑性聚烯烃弹性体(tpo)皮革、聚氨酯(pu)皮革、热塑性聚氨酯(tpu)皮革等。3.为了展现更酷炫的灯光效果,要求皮革内饰在背光照射时展现特定的图形。例如通常应用于汽车门板饰板处的透光皮革,当背灯光开启后皮革会透出网格状图型,为了实现透出的网格形状,目前采用的传统工艺是通过对皮革背面或骨架背面进行图形设计式涂层遮盖,被涂层遮盖的位置不能实现透光,未被涂层遮盖位置的图形就形成透光后展现的图形。或者通过对骨架进行镂空,镂空部分在透光后形成图形。这些方法的缺点在于,可实现的图案有限,工艺繁琐,加工成本高;并且对骨架的镂空可能影响骨架的力学强度。4.另外,专利文献ep2233366b1公开了一种装饰元件,其包含不透光的皮革层,为了实现透光图案,在皮革层上施加颗粒从而形成颗粒面,并至少部分地打薄皮革层,使得颗粒面的凸部不透光,凹部透光,从而在背光照射时形成透光图案。同样地,该方法可实现的图案复杂性受限,特别是不适合于大面积不透光且透光纹路精细的复杂图案,图案清晰度受限。专利文献cn207274074u公开了一种透光饰件,其中在透光基布上涂覆透光的第一皮革层和不透光的第二皮革层,第二皮革层部分地例如通过co2、光纤、红外或紫外光等激光雕刻去除从而构成透光后展现的图案。由此形成的图案也相对简单,复杂度受限,加工成本较高。技术实现要素:5.基于上述技术背景,本发明要解决的技术问题在于提供一种可透光饰件的制造方法及相应的可透光饰件,其能够成本有利地实现任意设计的复杂的透光图案。这里的透光图案理解为,当灯光从皮革背面或侧面进行照射时,能够透过饰件而明显展现的亮光图案;当灯光从正面照射或没有光照时,在饰件表面不会展现或不会明显展现该图案。6.为此,本发明提出一种可透光饰件的制造方法,包括以下步骤:7.制备透光的皮革层,8.在所述皮革层的表面、尤其可视面印刷不透光的有色油漆,从而形成图案层,其中所述图案层包括可透光的图案区域和不可透光的覆盖区域,9.其中,所述有色油漆通过印刷辊印刷,并且所述有色油漆的粘度为100至1000mpa.s。10.本发明通过在透光的皮革层上以简单的方式借助印刷辊印刷不透光的有色油漆,例如通过凹版印刷的方式,使得透光皮革层的表面、尤其可视面上形成图案层,其包含:被足够量的不透光有色油漆涂覆的覆盖区域,其在背光或侧光照射时不能透光;以及没有被不透光有色油漆覆盖的图案区域,其在背光或侧光照射时能够透光从而明显地展现出透光图案。其中,100至1000mpa.s的有色油漆粘度使得有色油漆具有良好的稳定性,能够与印刷辊良好地匹配,从而在皮革层上印刷出轮廓清晰的图案,上漆效果好。11.根据本发明,为了使图案层的图案显示更加清楚,优选在皮革层的可视面印刷不透光的油漆。然而,根据需求,在皮革层的背离可视面的内侧印刷不透光的油漆,也是可能的。12.为了实现充分的遮盖力、良好的颜色均匀性以及成膜性,从而获得清楚且稳定的透光图案,根据本发明优选地,针对深色的有色油漆,其总上漆量为≥6g/m2,针对浅色的有色油漆,其总上漆量为≥50g/m2。13.根据本发明的一个实施方案,在印刷不透光的有色油漆之前,在皮革层的可视面进行压花,形成花纹凸部和花纹凹部,使得在印刷不透光的有色油漆时,花纹凸部被足够量的有色油漆覆盖从而形成不可透光的覆盖区域,花纹凹部不被有色油漆覆盖从而形成可透光的图案区域。14.优选地,通过在印刷有色油漆之前对皮革层的可视面进行压花而形成的花纹深度≥50微米。由此确保花纹凹部不被有色油漆覆盖。在此,花纹深度可以理解为花纹凸部顶端和花纹凹部底端之间的高度差。15.进一步优选地,通过在印刷有色油漆之前对皮革层的可视面进行压花而形成的花纹深度是不均匀的。由此使得花纹具有层次感,有的部分花纹凹凸差异较大,花纹深度较深,而有的部分花纹凹凸差异较小,花纹深度较浅,从而导致在背光或侧光照射时,透光的强弱不同,进而形成期望的透光梯度。16.优选地,花纹凸部的占有面积不小于65%,这适合于形成大面积不透光且透光纹路精细的透光图案;且花纹凸部相对平整,这有利于有色油漆可靠地粘附在花纹凸部上。17.根据本发明的另一个实施方案,在透光的皮革层表面、尤其可视面直接印刷不透光的有色油漆,并且在印刷有色油漆之后,在饰件的可视面进行压花。由此,与透光图案无关地提供了在不透光时展现的皮革纹理和手感。18.针对上述两个实施方案,根据本发明还优选地,有色油漆的颜色与皮革层的颜色相近,使得在没有背光或侧光照射时饰件的可视面不显示或至少不会明显地显示图案,在背光或侧光照射时所述饰件的可视面显示出图案区域的图案,即透光图案。19.针对上述两个实施方案,根据本发明还优选地,在印刷不透光的有色油漆之前,在皮革层的可视面涂覆透光油漆,和/或,在印刷不透光的有色油漆之后,在饰件的可视面、优选图案层表面涂覆透光油漆。透光油漆的作用在于赋予皮革良好的手感、耐磨性和耐刮擦性,同时不妨碍皮革的透光性。在本发明中,透光油漆又称为清漆。20.透光油漆既可以在压花之前涂覆,也可以压花之后涂覆,还可以在压花之前和之后均涂覆透光油漆。透光油漆的涂覆能够通过印刷、喷涂等常规方式实施。透光油漆的材料可以采用聚氨酯油漆或者丙烯酸油漆等常规的透光油漆。21.针对上述两个实施方案,根据本发明还优选地,在印刷有色油漆之前或在印刷有色油漆之后,将透光的皮革层与透光基布或透光海绵贴合。透光基布的作用在于提高皮革的支撑强度,优选采用布纹表面平整的基布。透光海绵提供更好的柔软度。皮革层与基布或海绵的贴合可以通过胶水粘合、热压复合等常规方式实施。22.根据本发明的透光的皮革层可以采用任意常规的透光皮革材料,例如采用透光的pvc人造革、透光的tpo人造革、透光的pu人造革、透光的tpu人造革中的一种或几种。23.本发明的有色油漆可以通过在清漆中加入有色油墨获得。有色油墨相对于清漆的重量比例优选为1至30%,例如在100g清漆中加入1至30g有色油墨。如果有色油墨的浓度太低,会导致遮盖力不够;如果有色油墨的浓度太高,则容易造成烘干困难,有色油漆的浓度增大,进而成膜性变差,表面性能也会变差。根据有色油墨的颜色深浅而调整有色油墨在清漆中的浓度,这是有利的。较浅颜色的油墨优选选择较大的浓度,从而达到更好的遮盖力。24.相应地,本发明还提出一种可透光饰件,其根据上述本发明的制造方法获得。本发明的可透光饰件包括透光的皮革层和图案层,该图案层包括可透光的图案区域和不可透光的覆盖区域。本发明的可透光饰件还能够额外地包括透光基布层或透光海绵层;以及一层或多层的透光油漆层。具体的特征描述可参见上述关于制造方法的描述,在此为了避免冗余,不再重复描述,但本领域技术人员能够清楚地知道制造方法中的哪些特征同样适用于可透光饰件本身。25.本发明制得的可透光饰件尤其能够应用于汽车内饰,例如汽车门板、仪表盘、座椅靠背等。根据应用情况,该可透光饰件能够与其他层,例如骨架层、光源层进一步结合。26.本发明的优点在于:能够以简单的方式、成本有利地实现复杂的透光图案,尤其适合于实现大面积不透光且透光纹路精细的透光图案,如具有火山岩效果、电路板效果、闪光灯效果等的透光图案类型。具体实施方式27.为使本领域的技术人员更好地理解本发明的技术方案,下面结合实施例对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。28.实施例1:29.按照下述方法制备可透光饰件:30.第一步,将60重量份聚烯烃弹性体、20重量份聚烯烃树脂、20重量份橡胶和3重量份透光色母粒以组合物的形式加入到双辊挤出机中,在200℃将各组分加热熔融、混合均匀,然后将得到的混合物挤出、压光,制备得透光的tpo皮革层;31.第二步,在tpo皮革层的一侧通过凹版印刷的方式,均匀涂覆水性聚氨酯体系清漆,印刷速度为27m/min,并且先后在80至120℃的板间烘箱以及80至140℃的大烘箱中烘干;32.第三步,将得到的tpo皮革层借助压花机在180℃与透光基布热压复合,同时使得tpo皮革层的另一侧具有凹凸特性的花纹,压花速度为7m/min;33.第四步,称取3g有色油墨加入100g清漆中进行搅拌,形成不透光的有色油漆;34.第五步,将压花完成的tpo皮革层通过凹版印刷的方式,在凹凸花纹的顶部均匀的印刷1至3道有色油漆,印刷速度为23m/min,并且先后在90至130℃的板间烘箱以及90至160℃的大烘箱中烘干,达到遮盖效果;35.第六步:对于获得的可透光饰件进行切割。36.为了体现有色油漆的总上漆量对透光性的影响,按照实施例1的方法进行五组试验1至5,有色油漆的粘度均为500mpa.s,有色油漆的总上漆量分别为5g/m2、6g/m2、20g/m2、50g/m2、60g/m2,每组试验分别以黑色有色油漆和白色有色油漆进行涂覆,对于获得的饰件样品分别检测透光率。37.透光率的检测方法:采用datacolor tools plus软件,使用小黑板对透光率检测模式的光源,即波长在360至700nm范围内的白光光源进行校正,校正完成后将饰件样品放在光源口处,点击美国datacolor850测色分析仪开始测试,datacolor tools plus软件将材料透过的白光的量进行数据处理,最终得到透光率的数据,数值越大则透光效果越好,遮盖效果越差。测试时需将被有色油漆涂覆的覆盖区域放在光源口处。38.五组试验的透光率结果在表1中列出。39.表1:有色油漆的总上漆量对透光率的影响[0040][0041]根据表1清楚地得出,针对黑色有色油漆,当其总上漆量为≥6g/m2时,图案层的覆盖区域的透光率达到0%,即对于光线达到100%的遮盖效果;针对白色有色油漆,当其总上漆量为≥50g/m2时,图案层的覆盖区域的透光率达到0%,即对于光线达到100%的遮盖效果。[0042]为了体现有色油漆的粘度对印刷效果的影响,按照实施例1的方法进行五个试验6至10,有色油漆的总上漆量均为50g/m2,有色油漆的粘度分别为80mpa.s、100mpa.s、500mpa.s、1000mpa.s、1200mpa.s。以目视的方式观察试验6至10的印刷效果,结果在表2中列出。[0043]表2:有色油漆的粘度对印刷效果的影响[0044][0045]根据表2可得,当有色油漆的粘度为100至1000mpa.s时,能够获得良好的上漆效果。当有色油漆的浓度过低时,有色油漆的稳定性差,有色油漆中的有色油墨容易发生沉降,从而导致混合不均匀,对上漆效果造成不利影响;当有色油漆的浓度过高时,有色油漆在转印到皮革层上之后,流平性较差,印刷导致的纹路明显,成膜性差,对印刷效果造成不利影响。[0046]为了体现花纹深度对印刷效果的影响,按照实施例1的方法进行四个试验11至14,有色油漆的粘度均为500mpa.s且有色油漆的总上漆量均为50g/m2,花纹的深度分别为30微米、40微米、50微米、60微米。以目视的方式观察试验11至14的印刷效果,结果在表3中列出。[0047]表3:花纹深度对印刷效果的影响[0048][0049]根据表3可得,当花纹深度等于或大于50微米时,能够确保花纹凹部没有被有色油漆覆盖,从而保证由花纹凹部形成的透光图案的透光性。当花纹深度过小时,会导致有色油漆进入花纹凹部,从而影响透光图案的透光性。[0050]实施例2:[0051]按照下述方法制备可透光饰件:[0052]第一步,将60重量份聚烯烃弹性体、20重量份聚烯烃树脂、20重量份橡胶和3重量份透光色母粒以组合物的形式加入到双辊挤出机中,在200℃将各组分加热熔融、混合均匀,然后将得到的混合物挤出、压光,制备得透光的tpo皮革层;[0053]第二步,称取3g有色油墨加入100g清漆中进行搅拌,形成不透光的有色油漆;[0054]第三步,在tpo皮革层的一侧通过凹版印刷的方式印刷1至3道有色油漆,印刷速度为23m/min,并且先后在90至130℃的板间烘箱以及90至160℃的大烘箱中烘干,达到遮盖效果;[0055]第四步,将tpo皮革层的背离有色油漆的一侧借助压花机在180℃与透光基布热压复合,同时使得tpo皮革层的有色油漆一侧具有纹理,压花速度为7m/min;[0056]第五步,在tpo皮革层的经压花的有色油漆一侧均匀涂覆水性聚氨酯体系清漆,印刷速度为27m/min,并且先后在80至120℃的板间烘箱以及80至140℃的大烘箱中烘干;[0057]第六步:对于获得的可透光饰件进行切割。[0058]为了体现有色油漆的总上漆量对透光性的影响,按照实施例2的方法进行五组试验15至19,有色油漆的粘度均为500mpa.s,有色油漆的总上漆量分别为5g/m2、6g/m2、20g/m2、50g/m2、60g/m2,每组试验分别以黑色有色油漆和白色有色油漆进行涂覆,对于获得的饰件样品分别检测透光率。[0059]透光率的检测方法:采用datacolor tools plus软件,使用小黑板对透光率检测模式的光源,即波长在360至700nm范围内的白光光源进行校正,校正完成后将饰件样品放在光源口处,点击美国datacolor850测色分析仪开始测试,datacolor tools plus软件将材料透过的白光的量进行数据处理,最终得到透光率的数据,数值越大则透光效果越好,遮盖效果越差。测试时需将被有色油漆涂覆的覆盖区域放在光源口处。[0060]五组试验的透光率结果在表4中列出。[0061]表4:有色油漆的总上漆量对透光率的影响[0062][0063]根据表4清楚地得出,针对黑色有色油漆,当其总上漆量为≥6g/m2时,图案层的覆盖区域的透光率达到0%,即对于光线达到100%的遮盖效果;针对白色有色油漆,当其总上漆量为≥50g/m2时,图案层的覆盖区域的透光率达到0%,即对于光线达到100%的遮盖效果。[0064]为了体现有色油漆的粘度对印刷效果的影响,按照实施例2的方法进行五个试验20至24,有色油漆的总上漆量均为50g/m2,有色油漆的粘度分别为80mpa.s、100mpa.s、500mpa.s、1000mpa.s、1200mpa.s。以目视的方式观察试验20至24的印刷效果,结果在表5中列出。[0065]表5:有色油漆的粘度对印刷效果的影响[0066][0067]根据表5可得,当有色油漆的粘度为100至1000mpa.s时,能够获得良好的上漆效果。当有色油漆的浓度过低时,有色油漆的稳定性差,有色油漆中的有色油墨容易发生沉降,从而导致混合不均匀,对上漆效果造成不利影响;当有色油漆的浓度过高时,有色油漆在转印到皮革层上之后,流平性较差,印刷导致的纹路明显,成膜性差,对印刷效果造成不利影响。[0068]可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240618/29211.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

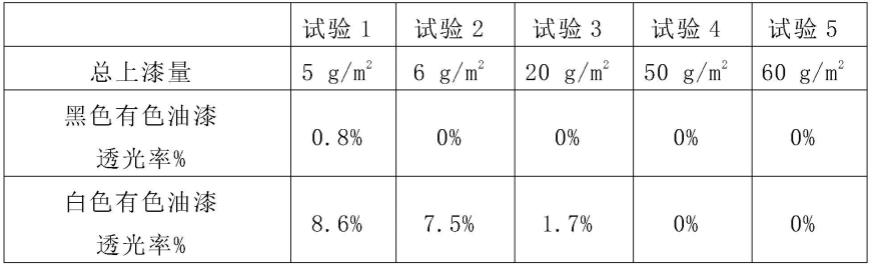

返回列表