一种模拟挤压环境下不同强度岩石变形的构造物理模型和铺设方法与流程

- 国知局

- 2024-06-21 13:38:52

本发明涉及构造物理模拟实验领域,具体涉及一种模拟挤压环境下不同强度岩石变形的构造物理模型和铺设方法。

背景技术:

1、构造物理模拟实验基于相似性原理,通过构建小尺度物理模型,在实验室内短时间再现实际地质三维构造变形过程,以研究地质构造变形的几何样式、力学机制等。根据构造应力作用下不同岩石的力学行为,可将构造变形过程分为脆性破裂和塑性流变两类。在具体实验中,针对不同岩石的力学行为,选取合适的实验材料构建物理模型,是确保实验结果真实、有效,且与实际地质变形可对比的必要前提。

2、岩石发生脆性变形时,其应力-应变曲线与理论库伦物质破裂曲线一致。因此,构造物理模型中脆性层材料的选取也需遵循库伦-摩尔破裂准则。在现有实验技术中,干燥颗粒材料,如石英砂、金刚砂、玻璃微珠等因其具有相似的剪切特征,因此常被用于模拟物理模型中的脆性岩层。

3、但是实际地层并非均匀延展。地体拼贴、岩浆侵入、先存构造发育等使得脆性地层在水平延展方向表现出明显的强度差异,使用单一干燥颗粒材料无法构建脆性层中的强度突变。现行挤压构造背景下的构造变形物理模拟实验,常用方法是通过刚性体模拟强度较大地块,但由于选用材料在实验条件下无法发生构造变形,此种方法仅能构建不同强度岩石接触带上的强度不连续,无法再现强度较大岩石的变形过程。

4、根据库伦破裂准则,即:

5、

6、其中,τ为脆性破裂面上的剪应力,σn为破裂面上的正应力;c为岩石内聚力,μ为岩石内摩擦系数,为对应的内摩擦角。

7、弹性材料的抗剪强度取决于其自身的内摩擦系数与内聚力。实验室常用颗粒材料,如石英砂、金刚砂、玻璃微珠等,具有相近的内摩擦系数(0.6-0.8)以及可以忽略的内聚力;而硅微粉内摩擦系数与上述材料较为一致(0.7-0.8),但内聚力在低压实强度下可达300-400pa,且随着压实作用加强而明显增大。因此可以通过使用硅微粉作为添加剂来改变干燥颗粒材料的抗剪强度,研制强度不同构造物理模型材料。

技术实现思路

1、针对现有技术的不足,本发明提供了一种模拟挤压环境下不同强度岩石变形的构造物理模型和铺设方法,该构造物理模型利用不同质量配比的石英砂和硅微粉具有截然不同抗剪强度的物理特性,解决了现有模型在强度不连续带上无法真实反映应力集中、应变扩展的构造变形过程,为开展挤压构造背景下不同强度脆性岩石构造变形的物理模拟实验奠定基础。

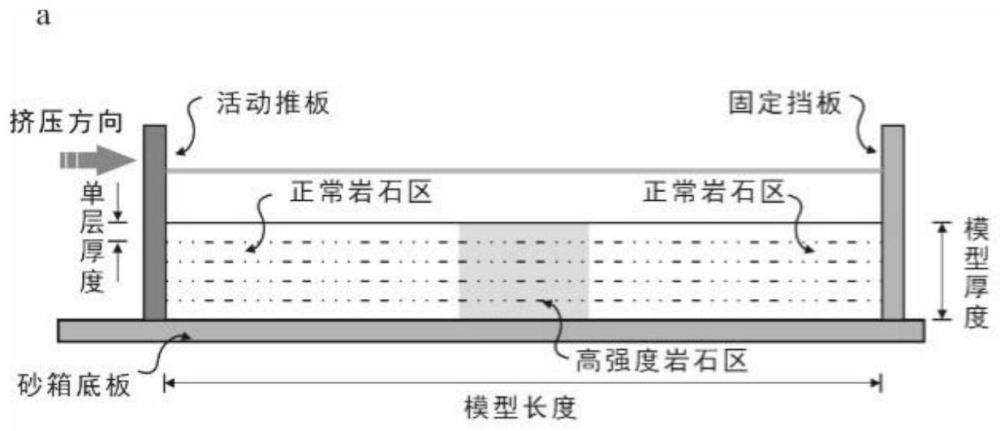

2、为了实现上述目的,本发明的第一方面提供一种模拟挤压环境下不同强度岩石变形的构造物理模型,所述的构造物理模型在实验砂箱中设置,且包括至少一个正常强度岩石区和至少一个高强度岩石区;

3、所述正常强度岩石区铺设有至少一层正常强度材料;

4、所述高强度岩石区铺设有至少一层高强度材料;

5、所述正常强度材料为石英砂;

6、所述高强度材料为石英砂和硅微粉的混合物。

7、本发明的第二方面提供一种上述的构造物理模型的铺设方法,该方法包括如下步骤:

8、模型设计:根据相似性原理将地质模型尺寸换算为物理模型尺寸,并根据实际地质条件,划分正常强度岩石区与高强度岩石区;

9、材料准备:正常强度材料选用石英砂,高强度材料选用石英砂和硅微粉的混合物;依据模型要求,确认不同强度岩石区对应模拟材料的用料量,并根据材料配比换算成石英砂与硅微粉的用料量;

10、材料混合:依据高强度材料用料量,将石英砂与硅微粉导入搅拌机中,密封进料口后搅拌均匀,移置材料桶中待用;

11、模型铺设:根据岩石区划分,将相应区相应层所需材料依次缓慢均匀倒入实验砂箱,直至模型铺设完毕。

12、本发明的有益效果是:

13、(1)本发明提供一种不同强度岩石变形的构造物理模型,该构造物理模型利用不同质量配比的石英砂和硅微粉具有截然不同抗剪强度的物理特性,以解决现有模型在强度不连续带上无法真实反映应力集中、应变扩展的构造变形过程而影响模拟实验结果的问题。

14、(2)本发明提供的构造物理模型采用分层、分区的铺设方法,可以在同一模型中实现不同强度脆性岩石模型的构建,为开展挤压构造背景下不同强度脆性岩石构造变形的物理模拟实验奠定基础。

15、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

技术特征:1.一种模拟挤压环境下不同强度岩石变形的构造物理模型,其特征在于,所述的构造物理模型在实验砂箱中设置,且包括至少一个正常强度岩石区和至少一个高强度岩石区;

2.根据权利要求1所述的构造物理模型,其特征在于,所述混合物中,石英砂为90-110重量份,硅微粉为40-60重量份。

3.根据权利要求2所述的构造物理模型,其特征在于,所述石英砂的粒径范围为80-120目,堆积密度为1200-1400kg/m3,内摩擦系数为0.6-0.8,内聚力为60-80pa。

4.根据权利要求2所述的构造物理模型,其特征在于,所述硅微粉的粒径范围为700-900目,堆积密度为800-900kg/m3,内摩擦系数为0.7-0.8,内聚力为300-400pa。

5.根据权利要求2所述的构造物理模型,其特征在于,所述的构造物理模型与实际地质构造的几何相似因子为1:106-1:107。

6.根据权利要求1-5中任意一项所述的构造物理模型,其特征在于,所述高强度材料由包括如下步骤的方法制得:将石英砂与硅微粉导入搅拌机中,密封进料口后均匀搅拌5-10分钟后将混合物移出搅拌机得到高强度材料。

7.根据权利要求1-5中任意一项所述的构造物理模型,其特征在于,所述实验砂箱包括一个活动推板、一个固定挡板、一对侧壁挡板以及一个固定底板;

8.权利要求1-7中任意一项所述的构造物理模型的铺设方法,其特征在于,该方法包括如下步骤:

9.根据权利要求8所述的铺设方法,其特征在于,所述方法还包括:实验砂箱预处理:将实验砂箱内表面用工业酒精清洗干净后风干,在底板及侧壁档板的外侧标记不同强度岩石区铺设位置与单层厚度界线;

10.根据权利要求8所述的铺设方法,其特征在于,所述的铺设方法还包括:在模型铺设过程中,在正常强度岩石区,正常强度材料的各单层通过白色石英砂与彩色石英砂互层铺设;在高强度岩石区,在高强度材料的各单层之间铺设薄层彩色石英砂;

技术总结本发明提供一种模拟挤压环境下不同强度岩石变形的构造物理模型和铺设方法,该构造物理模型在实验砂箱中设置,且包括至少一个正常强度岩石区和至少一个高强度岩石区;正常强度岩石区铺设有至少一层正常强度材料;高强度岩石区铺设有至少一层高强度材料;正常强度材料为石英砂;高强度材料为石英砂和硅微粉的混合物。该构造物理模利用不同质量配比的石英砂和硅微粉具有截然不同抗剪强度的物理特性,解决了现有模型在强度不连续带上无法真实反映应力集中、应变扩展的构造变形过程,为开展挤压构造背景下不同强度脆性岩石构造变形的物理模拟实验奠定基础。技术研发人员:范小根,司文朋,刘卫华,姜颜良受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/5/8本文地址:https://www.jishuxx.com/zhuanli/20240618/33676.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表