一种用于集成氛围灯的控制显示面板、装饰膜壳、遮光底座及其制造方法与流程

- 国知局

- 2024-06-21 14:09:25

本发明涉及一种控制及显示面板,尤其涉及一种用于集成氛围灯的控制显示面板;另外,本发明还涉及一种用于集成氛围灯的控制显示面板的制造方法;另外,本发明还涉及一种用于集成氛围灯的控制显示面板的装饰膜壳;另外,本发明还涉及一种用于集成氛围灯的控制显示面板的装饰膜壳的制造方法;另外,本发明还涉及一种用于集成氛围灯的控制显示面板的遮光底座。

背景技术:

1、随着科技的进步和智能技术的发展,汽车智能中控面板和氛围灯也升级应用,中控面板与氛围灯融为一体成为时尚。此外,汽车座舱和门板内饰也从单一化向智能化发展,智能终端控制系统结合装饰面板的设计,使汽车内外饰件更具时尚感、科技感及智能化。

2、目前,智能终端控制系统的设计,能使显示屏幕与触控系统及多组发光单元组合在同一面板上,如智能汽车车载的中控面板、操控门板、座舱操控面板等各个总成的应用,集控制、显示与多样化装饰兼具的车载面板,已经成为智能汽车的优选项。然而,当前汽车内外饰面板的制造工艺和技术,存在一定缺陷和不足,有待提升。

3、目前,汽车发光面板的制造工艺主要是通过imd(英文in-mold decoration)即模内装饰技术、透光皮革、注塑导光板和导光棒等工艺实现。一般的imd工艺,采用表面膜片印刷装饰图案,通过单色注塑透明树脂制造成背透光视窗面板或背透光氛围灯面板,但现有的这种工艺制造的视窗和氛围灯两者合一的背光面板会产生串光的缺陷。因此,目前市面上普遍采用将背透光视窗面板与背透光氛围灯面板作为两个独立的部件来应用。而透光皮革、导光板和导光棒工艺,则只能做单一化效果,在工艺上难以将背透光视窗面板或背透光氛围灯面板合二为一。

4、目前,汽车智能控制显示面板和内饰氛围灯的融合已经成为发展趋势和需求。而且,这种集成式的控制显示面板还可以向家电等其他产品领域扩展应用。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的缺陷和不足,提供一种用于集成氛围灯的控制显示面板,该显示面板将背透光氛围灯与背透光控制显示视窗屏融合为一体,能够避免串光现象的发生,且成本较低,装饰性好,美观耐用。

2、另外,本发明还提供一种用于集成氛围灯的控制显示面板的制造方法。

3、另外,本发明还提供一种用于集成氛围灯的控制显示面板的装饰膜壳。

4、另外,本发明还提供一种用于集成氛围灯的控制显示面板的装饰膜的制造方法。

5、另外,本发明还提供一种用于集成氛围灯的控制显示面板的遮光底座。

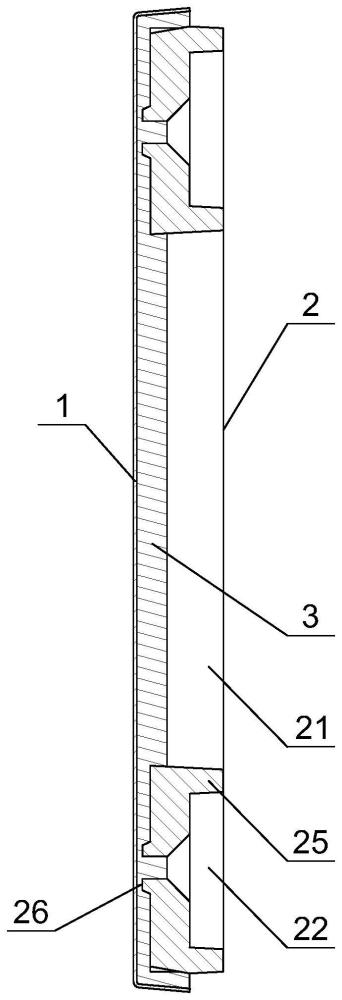

6、本发明的用于集成氛围灯的控制显示面板所采用的技术方案是:本发明的用于集成氛围灯的控制显示面板包括位于表面的装饰膜壳、位于底部的遮光底座,以及位于所述装饰膜壳与所述遮光底座之间并将二者连接融合成为一体的透光注塑中间体;所述装饰膜壳在平面分布上包括用于显示屏幕内容的视显示区、将所述视显示区包围用于对所述视显示区外围进行渐变装饰及遮盖背面分界线的不透光渐变过渡区、用于显示氛围灯光照的发光区、以及将所述发光区包围用于遮蔽周边光照的不透光表面装饰遮盖区。

7、所述装饰膜壳将多层印刷的装饰膜片通过模内热压或高压预先成型;所述遮光底座通过双色注塑机对不透光的深色原料进行第一色注塑成型,再装入所述装饰膜壳,通过双色注塑机对透明原料进行第二色注塑形成所述透光注塑中间体,以将所述装饰膜壳与所述遮光底座连接融合成为一体,同时对不透光的深色原料进行又一次第一色注塑成型,形成又一个所述遮光底座。

8、所述装饰膜壳采用透明的pc或pmma与pc复合膜片材料制成;所述遮光底座采用黑色的pc或abs与pc复合材料制成;所述透光注塑中间体采用透明pc材料制成。

9、所述视显示区和/或所述发光区为隐显式:屏幕亮时,所述视显示区显示屏幕内容,屏幕不亮时,所述视显示区只能看到表面装饰;开灯时,所述发光区显示氛围灯光照,关灯时,所述发光区只能看到表面装饰。

10、所述装饰膜片由正面向背面依次包括透明膜片基材,用于对所述不透光渐变过渡区进行遮光的过渡区遮光墨层,用于对所述视显示区透光及对其边缘进行渐变的透光渐变墨层,用于对所述透光渐变墨层未覆盖区域进行覆盖的透光装饰墨层,以及用于对所述透光装饰墨层区域再次遮盖且在所述发光区位置处镂空的遮盖区加强遮光墨层。

11、所述过渡区遮光墨层通过第一色版印刷黑色油墨,所述第一色版包括与所述视显示区对应的视显示框、与所述渐变过渡区对应的渐变过渡框,及套色和冲切定位孔,印刷范围覆盖所述视显示框与所述渐变过渡框之间的区域;所述透光渐变墨层通过第二色版印刷茶黑色透光油墨,所述第二色版包括透光渐变框及定位孔,所述透光渐变框位于所述视显示框与所述渐变过渡框之间,印刷范围覆盖所述透光渐变框内的区域;所述透光装饰墨层通过第三色版印刷透光金属银色油墨,所述第三色版包括所述透光渐变框、与所述不透光表面装饰遮盖区外轮廓对应的遮盖框及定位孔,印刷范围覆盖所述透光渐变框与所述遮盖框之间的区域;所述遮盖区加强遮光墨层通过第四色版印刷黑色油墨,所述第四色版包括所述透光渐变框、所述遮盖框、与所述发光区对应的发光框及定位孔,印刷范围覆盖所述透光渐变框与所述遮盖框之间的区域,同时对所述发光框内的区域镂空。

12、所述透光渐变墨层的透光率为45%~89%,所述透光装饰墨层的透光率为5%~35%。

13、所述透光渐变框由所述渐变过渡框向内偏移0.25~0.5mm。

14、所述透光渐变墨层、所述透光装饰墨层包括装饰纹理和/或图案。

15、所述遮光底座包括底座主体,所述底座主体上设有与所述视显示区位置和大小适配的视窗让位孔洞、与所述发光区位置和大小适配的出光孔,所述出光孔的正面两侧设有外凸的遮光线,所述出光孔的背面设有宽度增大的遮光槽,所述遮光槽的内侧设有环绕所述视窗让位孔洞的环状遮光筋。

16、所述透光注塑中间体包括透光主体,所述透光主体上设有与所述底座主体及所述遮光线适配的减薄区。

17、本发明的用于集成氛围灯的控制显示面板的装饰膜壳所采用的技术方案是:所述装饰膜壳在平面分布上包括用于显示屏幕内容的视显示区、将所述视显示区包围用于对所述视显示区外围进行渐变装饰及遮盖背面分界线的不透光渐变过渡区、用于显示氛围灯光照的发光区、以及将所述发光区包围用于遮蔽周边光照的不透光表面装饰遮盖区;所述装饰膜壳将多层印刷的装饰膜片通过模内热压或高压成型;所述装饰膜片由正面向背面依次包括透明膜片基材,用于对所述不透光渐变过渡区进行遮光的过渡区遮光墨层,用于对所述视显示区透光及对其边缘进行渐变的透光渐变墨层,用于对所述透光渐变墨层未覆盖区域进行覆盖的透光装饰墨层,以及用于对所述透光装饰墨层区域再次遮盖且在所述发光区位置处镂空的遮盖区加强遮光墨层。

18、所述过渡区遮光墨层通过第一色版印刷黑色油墨,所述第一色版包括与所述视显示区对应的视显示框、与所述渐变过渡区对应的渐变过渡框,及套色和冲切定位孔,印刷范围覆盖所述视显示框与所述渐变过渡框之间的区域;所述透光渐变墨层通过第二色版印刷茶黑色透光油墨,所述第二色版包括透光渐变框及定位孔,所述透光渐变框位于所述视显示框与所述渐变过渡框之间,印刷范围覆盖所述透光渐变框内的区域;所述透光装饰墨层通过第三色版印刷透光金属银色油墨,所述第三色版包括所述透光渐变框、与所述不透光表面装饰遮盖区外轮廓对应的遮盖框及定位孔,印刷范围覆盖所述透光渐变框与所述遮盖框之间的区域;所述遮盖区加强遮光墨层通过第四色版印刷黑色油墨,所述第四色版包括所述透光渐变框、所述遮盖框、与所述发光区对应的发光框及定位孔,印刷范围覆盖所述透光渐变框与所述遮盖框之间的区域,同时对所述发光框内的区域镂空。

19、所述透光渐变墨层的透光率为45%~89%,所述透光装饰墨层的透光率为5%~35%。

20、所述透光渐变框由所述渐变过渡框向内偏移0.25~0.5mm。

21、所述装饰膜壳采用透明的pc或pmma与pc复合膜片材料制成。

22、所述透光渐变墨层、所述透光装饰墨层包括装饰纹理和/或图案。

23、本发明的用于集成氛围灯的控制显示面板的遮光底座所采用的技术方案是:所述装饰膜壳在平面分布上包括用于显示屏幕内容的视显示区、将所述视显示区包围用于对所述视显示区外围进行渐变装饰及遮盖背面分界线的不透光渐变过渡区、用于显示氛围灯光照的发光区、以及将所述发光区包围用于遮蔽周边光照的不透光表面装饰遮盖区;所述遮光底座包括底座主体,所述底座主体上设有与所述视显示区位置和大小适配的视窗让位孔洞、与所述发光区位置和大小适配的出光孔,所述出光孔的正面两侧设有外凸的遮光线,所述出光孔的背面设有宽度增大的遮光槽,所述遮光槽的内侧设有环绕所述视窗让位孔洞的环状遮光筋。

24、本发明的用于集成氛围灯的控制显示面板的制造方法所采用的技术方案是:所述用于集成氛围灯的控制显示面板包括位于表面的装饰膜壳、位于底部的遮光底座,以及位于所述装饰膜壳与所述遮光底座之间并将二者连接融合成为一体的透光注塑中间体;所述装饰膜壳在平面分布上包括用于显示屏幕内容的视显示区、将所述视显示区包围用于对所述视显示区外围进行渐变装饰及遮盖背面分界线的不透光渐变过渡区、用于显示氛围灯光照的发光区、以及将所述发光区包围用于遮蔽周边光照的不透光表面装饰遮盖区;所述用于集成氛围灯的控制显示面板的制造方法包括以下步骤:

25、(a)装饰膜壳的预制:将多层印刷的装饰膜片通过模内热压或高压预制成型,进行冲切加工,制成预定尺寸和形状的装饰膜壳;

26、(b)遮光底座的注塑成型:通过双色注塑机对不透光的深色原料进行第一色注塑成型,制成预定尺寸和形状的遮光底座;

27、(c)透光注塑中间体模内镶嵌装饰注塑成型:对应制成的遮光底座,在双色注塑机装入预制的所述装饰膜壳,采用模内镶嵌装饰注塑成型工艺,对透明原料进行第二色注塑成型,形成透光注塑中间体,将所述装饰膜壳与所述遮光底座连接融合成为一体,制成一个完整的控制显示面板;同时对不透光的深色原料进行又一次第一色注塑成型,制成又一个遮光底座;

28、(d)将制成的控制显示面板取出,重复步骤(c)进行循环批量生产,对应步骤(c)中制成的又一个遮光底座,在双色注塑机再次装入又一个预制的所述装饰膜壳,对透明原料进行第二色注塑成型,形成又一个透光注塑中间体,制成又一个完整的控制显示面板;

29、同时对不透光的深色原料再进行又一次第一色注塑成型,再制成又一个遮光底座。

30、进一步,步骤(a)包括以下步骤:

31、(a1)装饰膜片的预制印刷:采用拼版印刷的方式,在透明膜片基材的背面依次印刷用于对所述不透光渐变过渡区进行遮光的过渡区遮光墨层,用于对所述视显示区透光及对其边缘进行渐变的透光渐变墨层,用于对所述透光渐变墨层未覆盖区域进行覆盖的透光装饰墨层,以及用于对所述透光装饰墨层区域再次遮盖且在所述发光区位置处镂空的遮盖区加强遮光墨层;

32、(a2)将拼版印刷制作完成后的装饰膜片裁切成单片,使其达到预设的形状和尺寸要求,采用打孔机将预先印刷在装饰膜片上的定位孔冲切好;

33、(a3)将模切好的装饰膜片的定位孔卡放在高压成型机的成型模具的定位针上精准定位;

34、(a4)启动高压成型机的加热装置,先对装饰膜片加热软化,装饰膜片软化后退出加热装置后迅速合模,合模后高压成型模具上的模腔与装饰膜片形成密闭的空间,迅速输入30~80bar的高压空气对装饰膜片输压成型;

35、(a5)取出成型好的装饰膜片,利用定位孔精准定位,将装饰膜片放置于3d五金冲切模具上进行冲切加工,制成预定尺寸和三维形状的装饰膜壳。

36、进一步,步骤(a1)包括以下步骤:

37、(a11)在透明膜片基材的背面通过第一色版印刷黑色油墨并进行表面干燥处理,所述第一色版包括与所述视显示区对应的视显示框、与所述渐变过渡区对应的渐变过渡框,及套色和冲切定位孔,印刷范围覆盖所述视显示框与所述渐变过渡框之间的区域,形成过渡区遮光墨层;

38、(a12)在过渡区遮光墨层的背面通过第二色版印刷茶黑色透光油墨并进行表面干燥处理,所述第二色版包括透光渐变框及定位孔,所述透光渐变框位于所述视显示框与所述渐变过渡框之间,

39、印刷范围覆盖所述透光渐变框内的区域,形成透光渐变墨层;(a13)在透光渐变墨层的背面通过第三色版印刷透光金属银色油墨并进行表面干燥处理,所述第三色版包括所述透光渐变框、与所述不透光表面装饰遮盖区外轮廓对应的遮盖框及定位孔,印刷范围覆盖所述透光渐变框与所述遮盖框之间的区域,形成透光装饰墨层;

40、(a14)在透光装饰墨层的背面通过第四色版印刷黑色油墨并进行表面干燥处理,所述第四色版包括所述透光渐变框、所述遮盖框、与所述发光区对应的发光框及定位孔,印刷范围覆盖所述透光渐变框与所述遮盖框之间的区域,同时对所述发光框内的区域镂空,形成遮盖区加强遮光墨层。

41、所述透光渐变墨层的透光率为45%~89%,所述透光装饰墨层的透光率为5%~35%。

42、所述透光渐变框由所述渐变过渡框向内偏移0.25~0.5mm。

43、所述透光渐变墨层、所述透光装饰墨层包括装饰纹理和/或图案。

44、所述双色注塑机上设有双色注塑模具,双色注塑模具包括前模和后模,前模设有a模腔和b模腔,a模腔用于镶嵌放置预制的装饰膜壳及作为第二色注塑的型腔,后模设有尺寸及形状相同的a模穴和b模穴,均用于第一色注塑预制成型遮光底座,前模安装在双色注塑机的固定模板上固定不动,后模安装在双色注塑机的移动模板上,在转动装置的驱动下可以作180°往复旋转;双色注塑机台设有两支注塑螺杆炮筒:a炮筒、b炮筒,分别与固定模板上的前模a模腔和b模腔精准对位;在a炮筒的储料斗上注入透明原料胶粒作为第二色注塑之用,在b炮筒的储料斗上注入不透光的深色原料胶粒作为第一色注塑之用。

45、步骤(b)中,启动b炮筒进行第一色注塑,将熔融状态的不透光的深色原料经前模b模腔的射嘴和流道注射进入模具,在前模b模腔和后模b模穴内预制成型遮光底座。

46、步骤(c)中,前后模具分离,注塑形成的遮光底座与前模分离,遮光底座与后模b模穴紧贴,并跟随双色注塑模具的后模旋转180°,此时b模穴与前模a模腔精准对位,a模穴与前模b模腔精准对位;在a模腔内精准镶嵌放置一件预制的装饰膜壳,使装饰膜壳外观面与a模腔形腔面紧贴;注塑机启动工作,前后模具闭合,a炮筒、b炮筒同时启动,a炮筒内熔融状的透明原料注射进入模具内,进入b模穴的底座与a模腔的装饰膜壳背面之间预留的间隙之中,形成三合一体的控制显示面板制件,并且形成厚度为0.3~3.5mm的透光注塑中间体;同时,b炮筒内熔融状的不透光的深色原料注射进入b模腔,在前模b模腔和后模a模穴内注塑形成又一个成型遮光底座预制件。

47、步骤(d)中,前后模具分离,取出b模穴内完成了覆膜装饰同时双色注塑成型后的控制显示面板制件,步骤(c)中注塑形成的又一个遮光底座预制件继续留在后模a模穴中,等待下一个制程;启动后模具的转动装置,反向旋转180°之后模具回到原点,双色注塑模返回初始位置,重复步骤(c)可再重复得到新的控制显示面板和遮光底座制件。

48、所述装饰膜壳采用透明的pc或pmma与pc复合膜片材料制成;所述遮光底座采用黑色的pc或abs与pc复合材料制成;所述透光注塑中间体采用透明pc材料制成。

49、所述视显示区和/或所述发光区为隐显式:屏幕亮时,所述视显示区显示屏幕内容,屏幕不亮时,所述视显示区只能看到表面装饰;开灯时,所述发光区显示氛围灯光照,关灯时,所述发光区只能看到表面装饰。

50、所述遮光底座包括底座主体,所述底座主体上设有与所述视显示区位置和大小适配的视窗让位孔洞、与所述发光区位置和大小适配的出光孔,所述出光孔的正面两侧设有外凸的遮光线,所述出光孔的背面设有宽度增大的遮光槽,所述遮光槽的内侧设有环绕所述视窗让位孔洞的环状遮光筋。

51、所述透光注塑中间体包括透光主体,所述透光主体上设有与所述底座主体及所述遮光线适配的减薄区。

52、本发明的用于集成氛围灯的控制显示面板的装饰膜壳的制造方法所采用的技术方案是:所述装饰膜壳在平面分布上包括用于显示屏幕内容的视显示区、将所述视显示区包围用于对所述视显示区外围进行渐变装饰及遮盖背面分界线的不透光渐变过渡区、用于显示氛围灯光照的发光区、以及将所述发光区包围用于遮蔽周边光照的不透光表面装饰遮盖区;所述装饰膜壳将多层印刷的装饰膜片通过模内热压或高压成型;所述装饰膜片由正面向背面依次包括透明膜片基材,用于对所述不透光渐变过渡区进行遮光的过渡区遮光墨层,用于对所述视显示区透光及对其边缘进行渐变的透光渐变墨层,用于对所述透光渐变墨层未覆盖区域进行覆盖的透光装饰墨层,以及用于对所述透光装饰墨层区域再次遮盖且在所述发光区位置处镂空的遮盖区加强遮光墨层;所述用于集成氛围灯的控制显示面板的装饰膜壳的制造方法包括以下步骤:

53、(a1)装饰膜片的预制印刷:采用拼版印刷的方式,在透明膜片基材的背面依次印刷用于对所述不透光渐变过渡区进行遮光的过渡区遮光墨层,用于对所述视显示区透光及对其边缘进行渐变的透光渐变墨层,用于对所述透光渐变墨层未覆盖区域进行覆盖的透光装饰墨层,以及用于对所述透光装饰墨层区域再次遮盖且在所述发光区位置处镂空的遮盖区加强遮光墨层;

54、(a2)将拼版印刷制作完成后的装饰膜片裁切成单片,使其达到预设的形状和尺寸要求,采用打孔机将预先印刷在装饰膜片上的定位孔冲切好;

55、(a3)将模切好的装饰膜片的定位孔卡放在高压成型机的成型模具的定位针上精准定位;

56、(a4)启动高压成型机的加热装置,先对装饰膜片加热软化,装饰膜片软化后退出加热装置后迅速合模,合模后高压成型模具上的模腔与装饰膜片形成密闭的空间,迅速输入30~80bar的高压空气对装饰膜片输压成型;

57、(a5)取出成型好的装饰膜片,利用定位孔精准定位,将装饰膜片放置于3d五金冲切模具上进行冲切加工,制成预定尺寸和三维形状的装饰膜壳。

58、进一步,步骤(a1)包括以下步骤:

59、(a11)在透明膜片基材的背面通过第一色版印刷黑色油墨并进行表面干燥处理,所述第一色版包括与所述视显示区对应的视显示框、与所述渐变过渡区对应的渐变过渡框,及套色和冲切定位孔,印刷范围覆盖所述视显示框与所述渐变过渡框之间的区域,形成过渡区遮光墨层;

60、(a12)在过渡区遮光墨层的背面通过第二色版印刷茶黑色透光油墨并进行表面干燥处理,所述第二色版包括透光渐变框及定位孔,所述透光渐变框位于所述视显示框与所述渐变过渡框之间,

61、印刷范围覆盖所述透光渐变框内的区域,形成透光渐变墨层;

62、(a13)在透光渐变墨层的背面通过第三色版印刷透光金属银色油墨并进行表面干燥处理,所述第三色版包括所述透光渐变框、与所述不透光表面装饰遮盖区外轮廓对应的遮盖框及定位孔,印刷范围覆盖所述透光渐变框与所述遮盖框之间的区域,形成透光装饰墨层;

63、(a14)在透光装饰墨层的背面通过第四色版印刷黑色油墨并进行表面干燥处理,所述第四色版包括所述透光渐变框、所述遮盖框、与所述发光区对应的发光框及定位孔,印刷范围覆盖所述透光渐变框与所述遮盖框之间的区域,同时对所述发光框内的区域镂空,形成遮盖区加强遮光墨层。

64、所述透光渐变墨层的透光率为45%~89%,所述透光装饰墨层的透光率为5%~35%。

65、所述透光渐变框由所述渐变过渡框向内偏移0.25~0.5mm。

66、所述装饰膜壳采用透明的pc或pmma与pc复合膜片材料制成。

67、所述透光渐变墨层、所述透光装饰墨层包括装饰纹理和/或图案。

68、本发明的有益效果是:由于本发明的用于集成氛围灯的控制显示面板包括位于表面的装饰膜壳、位于底部的遮光底座,以及位于所述装饰膜壳与所述遮光底座之间并将二者连接融合成为一体的透光注塑中间体;所述装饰膜壳在平面分布上包括用于显示屏幕内容的视显示区、将所述视显示区包围用于对所述视显示区外围进行渐变装饰及遮盖背面分界线的不透光渐变过渡区、用于显示氛围灯光照的发光区、以及将所述发光区包围用于遮蔽周边光照的不透光表面装饰遮盖区;本发明的用于集成氛围灯的控制显示面板克服了现有技术的缺陷和不足,将智能控制显示面板和内饰氛围灯融合到一体化的显示面板中,通过所述遮光底座对显示屏和氛围灯进行第一次分光隔离,通过所述装饰膜壳的分区,使得显示屏和氛围灯进行第二次分光隔离,使得控制显示面板的背透光视窗屏能与多个背透光氛围灯之间互不串光;故本发明的用于集成氛围灯的控制显示面板将背透光氛围灯与背透光控制显示视窗屏融合为一体,能够避免串光现象的发生,且成本较低,装饰性好,美观耐用;

69、本发明的用于集成氛围灯的控制显示面板的制造方法有机系统的整合了模内镶嵌装饰技术、印刷技术、三维构件膜片成型技术及双色注塑技术,采用双色注塑同时模内覆膜装饰的三合一体的注塑成型工艺技术方案,通过预先设计和印刷装饰膜片,将带有纹理、色彩、图案的装饰膜片制作成型装饰膜壳,再将装饰膜壳精准镶嵌放置于双色注塑的模腔内进行双色注塑,模内注塑成型后,装饰膜壳上印刷的内容如视窗屏、线型发光区、功能控制区及色彩、图案等分别与双色注塑对应部位精准衔接,解决了在一个控制显示面板上的多个背透光区互不串光干扰,达到操控功能与装饰性兼具的效果,且一体化一次性成型制成,实现低成本,高效率,新颖独特,美观耐用的特性,不仅可以给汽车行业带来极大创意空间及无限的发展前景,亦可延伸到其他行业应用,如家用电器、电子通讯、智能门锁等领域,其创新发展前景广阔,将给社会带来巨大经济效益和社会效益;

70、同理,本发明的用于集成氛围灯的控制显示面板的装饰膜壳及其制造方法以及用于集成氛围灯的控制显示面板的透光底座也具备上述有益效果。

本文地址:https://www.jishuxx.com/zhuanli/20240618/36323.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表