转换机的制作方法

- 国知局

- 2024-07-05 15:40:39

本发明涉及转换机,如旋转模切机或折叠粘合机,这些机器适用于生产平板包装盒或折叠盒发明背景以旋转模切机的形式的转换机可通过已输入印刷的片材,然后切割和压痕以形成平板包装盒。这些平板包装盒设计为随后通过手动或在折叠粘合机中自动折叠。配置为挠性印刷粘合机的转换机与旋转模切机相类似,但额外包括折叠和粘合模块,这些模块自动粘合和折叠坯件,形成折叠盒。完成的盒子通常需要印有图形或图案。为了提供高质量和一致性质量,重要的是每张片材在印刷单元中的位置相对于印刷圆筒上印版的角度位置正确定位。然而,由于片材输送的差异,一些片材过早或过晚到达印刷圆筒。这导致颜色错位的问题。为了避免印刷错位,一般会采用到现有的套准控制系统,通过控制片材的输送,使得片材的位置可以在到达印刷圆筒之前进行调整。因此,如有需要,片材在到达印刷圆筒之前要么被提前或被延后。这些类型的套准控制系统被配置用于检测并对每张片材进行位移校正。为了对每张片材进行位移校正,转换机中的输送系统不断需要改变真空转移单元的速度,并且经常需要进行大的加速或减速。这对真空转移单元中的驱动机制,如皮带和滚筒,的磨损产生负面影响。

背景技术:

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种能够限制转换机磨损的套准控制系统。本发明的目的通过权利要求1中定义的方法和权利要求13中定义的转换机来达成。

2、根据第一方面,提供了一种在转换机中对片材上多个印刷图案进行对齐的方法,所述转换机包括挠性印刷模块,其至少包括配置为印刷第一图案的第一印刷单元和配置为印刷第二图案的第二印刷单元,第一和第二挠性印刷单元沿片材的输送方向依次排列,所述转换机还包括套准校正系统,所述转换机器还包括套准校正系统,其具有布置在所述第一印刷单元上游一段距离的第一检测位置的第一传感器,并且具有布置在所述第二印刷单元上游一段距离的第二检测位置的第二传感器,所述方法包括以下步骤:

3、使用所述第一传感器检测所述片材的前导边的通过,

4、从所述第一传感器的检测时间确定所述前导边在所述第一检测位置的实际位置,

5、将所述实际位置定义为所述片材的初始参考位置,

6、位于下游的第二传感器位置计算第二参考位置,

7、使用所述第二传感器检测所述前导边的通过,并且从所述第二传感器提供的检测时间确定所述前导边在所述第二传感器位置的实际位置,

8、通过确定检测到的所述实际位置与所述第二参考位置之间的差异,在所述第二检测位置计算个别位移误差,

9、将所述个别位移误差与第一阈值进行比较,

10、如果所述个别位移误差低于所述第一阈值,则向所述第二挠性印刷单元(16b)中的印刷圆筒提供角度位置校正,

11、如果所述误差高于所述第一阈值,则提供以角度位置校正形式的第一校正于所述印刷圆筒和第二校正来改变所述片材的位置,所述第二校正通过修改位于所述第二传感器位置和所述第二印刷单元之间的真空转移单元的输送速度来执行,并且所述第一和所述第二校正的总和等于所述个别位移误差。

12、本发明基于一种认知,即校正可以在印刷圆筒和真空转移上分配。因此,这减少了对真空转移所需的校正。

13、所述第二参考位置优选为通过向所述初始参考位置添加所述第一和所述第二检测位置之间的预定距离来计算的。

14、所述旋转位移校正使所述印刷圆筒与所述片材的位置对齐。

15、如果所述位移误差低于所述第一阈值,所述角度位置校正对应于所述位移误差。因此,所述误差仅用所述印刷圆筒的角校正来校正。

16、在一个实施例中,所述角度位置校正对应于所述印刷圆筒的固定角长度限制,其中所述位移误差的剩余部分通过改变所述真空转移单元中的速度来校正。

17、速度的变化以所述真空转移单元中的输送速度的加速或减速提供。

18、所述固定角长度限制可以是对每张具有超过所述第一阈值的位移误差的片材应用的恒定校正。

19、所述印刷圆筒的角长度限制可以在0.5毫米到1.5毫米之间,优选约为1毫米。因此,所述角长度限制是所述印刷圆筒周长上的一段长度。所述角长度限制也可以定义为对应于所述角度校正的所述印刷圆筒的弧长。

20、在一个实施例中,所述转换机包括至少四个挠性印刷单元,且每个所述挠性印刷单元上游都配置有传感器和真空转移单元。

21、在一个实施例中,位于所述第一传感器下游的每个传感器都配置用于检测所述片材的所述前导边的通过,且所述套准控制系统的控制单元被配置为确定位于每个传感器位置的所述前导边的实际位置,并为每个位于下游的印刷圆筒提供角度位置校正,并改变每个位于每个传感器下游的真空转移单元的速度以校正所述片材在所述输送方向上的位置。

22、在一个有利的实施例中,所述方法进一步包括以下步骤:

23、在位于所述第一传感器下游位置的传感器处检测所述片材的所述前导边的通过,

24、将检测到的所述片材的所述前导边的位置与参考位置进行比较,并将两者之间的差异定义为趋势位移误差,

25、将所述趋势位移误差与第二阈值进行比较,

26、如果所述位移误差超过所述第二阈值,则对位于所述挠性印刷模块中所述第二传感器下游的每个可控真空转移单元进行趋势速度校正。

27、还被发现的是,个别位移误差与片材质量有关的共性。通过分析这些类型的共性,可以预测并通过趋势分析和校正来适应一些位移。在一个实施例中,趋势位移误差可以在第三和第四挠性印刷单元之间的传感器位置处确定。

28、所述方法可以进一步包括在应用趋势校正之前确认位移误差的步骤,确认位移误差的步骤是通过计算样本中多张片材的平均位移误差来实施的。样本可包括5到10张片材。趋势计算和校正优选在每个样本之后重复。

29、在一个实施例中,真空转移的加速和减速根据片材输送速度进行调整。优选是在传感器位置和印刷圆筒之间的全距离上执行加速和减速。

30、本发明还涉及一种转换机,其包括套准控制系统,所述系统被配置为至少部分地执行根据第一方面对片材上的多个印刷图案进行对齐的方法,其中所述转换机包括:

31、挠性印刷模块,其至少具有配置为在所述片材上印刷第一图案的第一印刷单元,和配置为在所述片材上印刷第二图案的第二印刷单元,所述第一和所述第二挠性印刷单元沿着所述片材的输送方向依次排列,以及

32、套准控制系统,所述套准控制系统包括设置在距离第一挠性印刷单元上游的位置处的第一传感器,和设置在距离所述第二挠性印刷单元上游的位置处的第二传感器。

技术特征:1.一种在转换机(10)中对片材(3)上多个印刷图案进行对齐的方法,所述转换机(10)包括挠性印刷模块(15),其至少包括配置为印刷第一图案的第一印刷单元(16a)和配置为印刷第二图案的第二印刷单元(16b),第一和第二挠性印刷单元沿片材(3)的输送方向(t)依次排列,所述转换机还包括套准校正系统(60),所述转换机器还包括套准校正系统(60),其具有布置在所述第一印刷单元上游一段距离(l1)的第一检测位置(p1)的第一传感器(62),并且具有布置在所述第二印刷单元上游一段距离(l1)的第二检测位置(p2)的第二传感器(62),所述方法包括以下步骤:

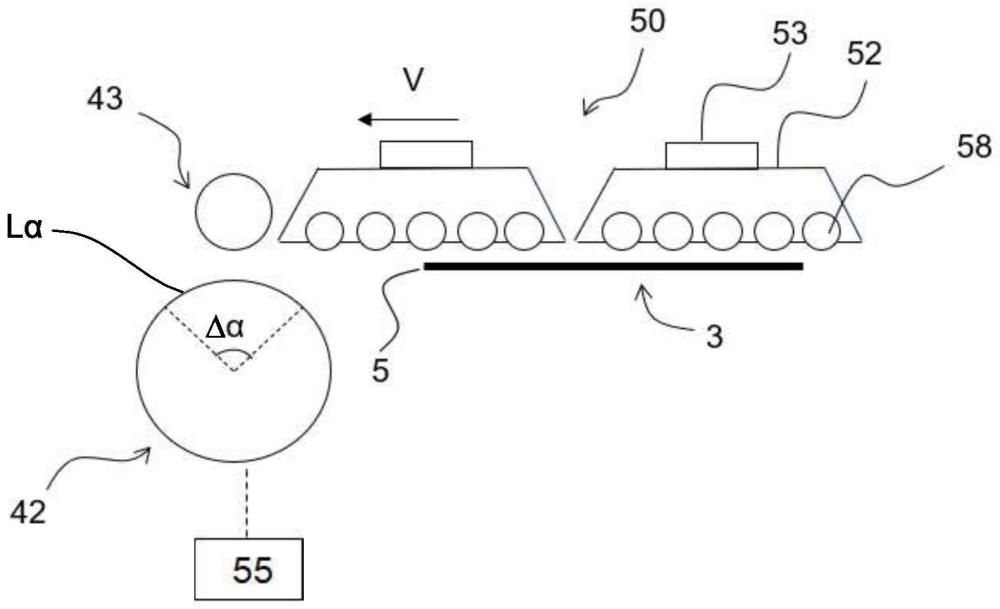

2.根据权利要求1所述的方法,其中所述印刷圆筒的角度位置校正(δα)对应于所述印刷圆筒的固定角长度限制(lα),并且所述位移误差的剩余部分通过改变所述真空转移单元(52)的速度来校正。

3.根据权利要求2所述的方法,其中所述印刷圆筒(42)的所述角长度限制(lα)在0.5mm到1.5mm之间,优选约为1mm。

4.根据前述任一项权利要求所述的方法,其中所述转换机包括至少四个挠性印刷单元(16a至16d),并且每个挠性印刷单元的上游都布置有传感器(62,64)和真空转移单元。

5.根据权利要求4所述的方法,其中每个位于所述第一传感器(62)下游的传感器(64)均配置为用于检测所述片材(3)的所述前导边(5)的通过,并且所述套准控制系统(60)的控制单元(63)配置为用于确定位于每个传感器位置(p1至pn)的所述前导边(5)的实际位置,并向每个下游处的印刷圆筒提供角度位置校正(δα),所述控制单元还配置为用于更改位于每个传感器下游的每个真空转移单元的速度,以校正所述片材在所述输送方向(t)中的位置。

6.根据前述任一项权利要求所述的方法,进一步包括以下步骤:

7.根据权利要求6所述的方法,其中所述趋势位移误差在第三和第四挠性印刷单元之间的传感器位置(p4)确定。

8.根据权利要求6或7所述的方法,进一步包括在运用所述趋势校正前确认所述位移误差的步骤,其中确认所述位移误差的步骤通过计算样本(s)中一定数量(s)的片材的平均位移误差(δd_total_avg)来实施。

9.根据前述权利要求所述的方法,其中所述样本(s)包括5至10张片材。

10.根据前述权利要求所述的方法,其中所述趋势计算和校正在每个样本后重复。

11.根据前述权利要求所述的方法,其中所述真空转移(52)的加速和减速根据所述片材的输送速度(v)进行调整。

12.根据前述权利要求所述的方法,其中所述加速和所述减速在所述传感器位置(pn)与所述印刷圆筒(42)之间的全距离(l1)内进行。

13.一种转换机(10),包括:

技术总结本发明涉及一种在转换机(10)中对片材(3)上多个印刷图案进行对齐的方法。位于第一传感器的实际位置(Pa_1)被定义为片材的初始参考位置(P_ref1),并计算至少一个位移误差(Δd2)并且与第一阈值(T1)进行比较。如果位移误差低于所述第一阈值,则调整第二挠性印刷单元(16b)中印刷圆筒(42)的角度位置(α)。然而,如果所述误差高于所述第一阈值,则通过修改位于所述第一印刷单元和所述第二印刷单元之间的真空转移单元的速度(V)来校正所述位移误差(Δd_2)的至少一部分。技术研发人员:阿布德马历克·巴德雷丁受保护的技术使用者:鲍勃斯脱里昂公司技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240618/37842.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。