显示屏玻璃盖板及其印刷方法与流程

- 国知局

- 2024-07-05 15:40:41

本申请涉及显示屏印刷,尤其涉及一种显示屏玻璃盖板及其印刷方法。

背景技术:

1、电子显示屏是由若干可组合拼接的显示单元构成屏体、并搭配控制器(如主控板、显示控制电路等)组成的电子器件。目前手机、平板、车载屏幕等移动终端上的显示屏多为采用油墨印刷制得的触控屏,可接收如手指等的接触输入信号,进行相应操作。为提高触控时用户的操作体验,显示屏的玻璃盖板上一般设置通过icon透光油墨印刷的虚拟图标,方便定位用户的操作。这就导致显示屏在虚拟图标位置的亮度高于屏幕其他位置,影响用户体验,因此需要在电子显示屏印刷时增加扩散膜或遮光膜,以提高显示器光源显示的均匀性。

2、如中国发明专利cn105991808a提供的一种手机软图标的按键模块,包括软图标丝印符号、led灯、第一fpc电路、银浆膜电路、导光膜和遮光膜,通过遮光膜吸收屏幕的透过的光,从而保证电子显示屏的发光亮度一致。

3、目前的电子显示屏印刷过程中,扩散片通常作为印刷完成、贴防护膜前的最后步骤,通过在印刷完成的显示屏上涂覆胶粘剂将扩散片粘贴在显示屏的背面上。但是这种生产方式产能不高、产品良率低,扩散片粘贴过程中容易产生气泡、落尘等污染,影响产品品质。

技术实现思路

1、本申请所要解决的一个技术问题是:现有的显示屏印刷采用扩散片作为扩散结构,导致显示屏印刷生产效率低、产品容易存在气泡、落尘等污染,产品瑕疵率高。

2、为解决上述技术问题,本申请提供了一种显示屏玻璃盖板,包括基材以及在基材的一侧依次印刷设置的bm1膜层、icon膜层、扩散层、bm2膜层、定位线层、ag层、镀膜层和保护膜层,扩散层通过扩散白油印刷后烘干而成。

3、在一些实施例中,基材包括操作区和非操作区,非操作区环绕操作区的外围设置,icon膜层设置在非操作区内,扩散层包括icon扩散层和边缘扩散层,icon扩散层印刷覆盖在icon膜层的远离bm1膜层的侧面上,边缘扩散层设置在非操作区内,环绕操作区的外围设置。

4、根据本申请的一个方面,还提供了一种显示屏玻璃盖板的印刷方法,,使用扩散白油代替扩散片,烘干形成扩散层。

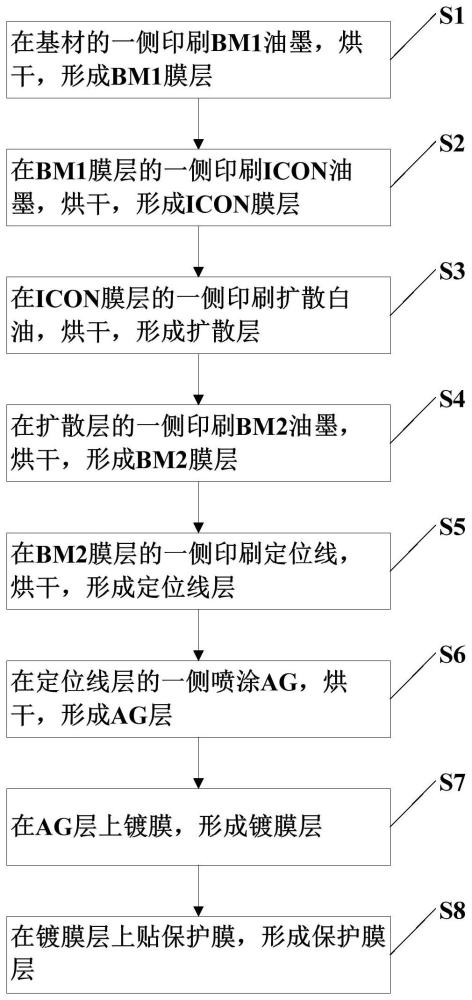

5、在一些实施例中,包括如下步骤:

6、s1、在基材的一侧印刷bm1油墨,烘干,形成bm1膜层;

7、s2、在bm1膜层的一侧上印刷icon油墨,烘干,形成icon膜层;

8、s3、在icon膜层的一侧上印刷扩散白油,烘干,形成扩散层;

9、s4、在扩散层的一侧上印刷bm2油墨,烘干,形成bm2膜层;

10、s5、在bm2膜层的一侧上印刷定位线,烘干,形成定位线层;

11、s6、在定位线层的一侧喷涂ag,烘干,形成ag层;

12、s7、在ag层上镀膜,形成镀膜层;

13、s8、在镀膜层上贴保护膜,形成保护膜层。

14、在一些实施例中,扩散白油为添加有散光粒子的透明光油。

15、在一些实施例中,icon油墨通过icon印刷丝网印刷,扩散白油通过icon印刷丝网印刷。

16、在一些实施例中,基材上设有网板印刷对准标记。

17、在一些实施例中,保护膜为与基材的大小比例为1:1的保护膜。

18、在一些实施例中,印刷bm1油墨的厚度为3~8μm,印刷icon油墨的厚度为6~17μm,印刷扩散白油的厚度为90~110μm,印刷bm2油墨的厚度为15~20μm,喷涂ag的厚度为130~250nm,镀膜的厚度为170~300nm。

19、在一些实施例中,步骤s2中印刷icon油墨的印刷网目数为380~420目。

20、在一些实施例中,步骤s1中的烘干为在180~200℃下烘烤9~14min;

21、步骤s2中的烘干为在180~200℃下烘烤9~14min;

22、步骤s3中的烘干为在180~200℃下烘烤9~14min;

23、步骤s4中的烘干为在180~200℃下烘烤9~14min;

24、步骤s5中的烘干为在140~160℃下烘烤40~80min。

25、通过上述技术方案,本申请提供的显示屏玻璃盖板,扩散层通过扩散白油印刷在icon膜层后烘干形成,扩散层采用印刷的方式而不是采用粘贴的方式设置在玻璃盖板上,大大提高了显示屏玻璃盖板的生产效率,同时有效避免扩散层粘贴过程中产生的气泡、落尘等瑕疵,提高了显示屏玻璃盖板的良品率,提高了显示屏玻璃盖板成品的稳定性。

26、本申请中,扩散层通过扩散白油印刷在icon膜层后烘干形成,扩散白油印刷时刻采用icon印刷丝网进行印刷,提高了扩散白油印刷位置的精度,同时降低印刷设备的成本。

技术特征:1.一种显示屏玻璃盖板,其特征在于,包括基材以及在所述基材的一侧依次印刷设置的bm1膜层、icon膜层、扩散层、bm2膜层、定位线层、ag层、镀膜层和保护膜层,所述扩散层通过扩散白油印刷后烘干而成。

2.一种显示屏玻璃盖板的印刷方法,其特征在于,使用扩散白油代替扩散片,烘干形成扩散层。

3.根据权利要求2所述的方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的方法,其特征在于,所述扩散白油为添加有散光粒子的透明光油。

5.根据权利要求4所述的方法,其特征在于,所述icon油墨通过icon印刷丝网印刷,所述扩散白油通过所述icon印刷丝网印刷。

6.根据权利要求5所述的方法,其特征在于,所述基材上设有网板印刷对准标记。

7.根据权利要求3所述的方法,其特征在于,所述保护膜为与所述基材的大小比例为1:1的保护膜。

8.根据权利要求3所述的方法,其特征在于,所述印刷bm1油墨的厚度为3~8μm,所述印刷icon油墨的厚度为6~17μm,所述印刷扩散白油的厚度为90~110μm,所述印刷bm2油墨的厚度为15~20μm,所述喷涂ag的厚度为130~250nm,所述镀膜的厚度为170~300nm。

9.根据权利要求3所述的方法,其特征在于,所述步骤s2中印刷icon油墨的印刷网目数为380~420目。

10.根据权利要求3所述的方法,其特征在于,所述步骤s1中的烘干为在180~200℃下烘烤9~14min;

技术总结本申请提供一种显示屏玻璃盖板及其印刷方法,显示屏玻璃盖板包括基材以及在基材的一侧依次印刷设置的BM1膜层、ICON膜层、扩散层、BM2膜层、定位线层、AG层、镀膜层和保护膜层,扩散层通过扩散白油印刷后烘干而成。本申请通过将扩散白油印刷至ICON膜层上形成扩散层,对显示屏的通过光源进行平衡,本申请的印刷方法操作简单方便,提高了显示屏玻璃盖板的印刷效率,同时有效降低玻璃盖板印刷过程中产生的气泡、落尘等下次,提高了产品的良品率。技术研发人员:李青,李赫然,万勤,肖博,王京岱,李盛印受保护的技术使用者:四川虹基光玻新材料科技有限公司技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240618/37845.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表