一种LCC钢生产工艺及其熔炼装置的制作方法

- 国知局

- 2024-06-20 14:22:37

本发明涉及低碳钢,具体地说就是一种lcc钢生产工艺及其熔炼装置。

背景技术:

1、低温高强增韧阀壳体是石化、核电、冶金、医药、食品及国防等领域流体物料输送系统中的关键控制单元,由于在-40℃~-196℃的环境下工作,这类低温阀壳体需具备良好的机械性能、低温冲击韧性、耐腐蚀和气密性等性能才能保障正常运转。

2、目前,这类低温阀壳体采用低碳低温钢(lcc钢)以铸造形式生产,由于国内阀门设计单位多注重阀门结构性设计,忽视了低温材料的基础性研究,对低温钢生产阀门的热处理方法不是很完善,导致阀门的低温冲击功不合格,呈现出偏低的态势,进而存在产品成品率低、生产周期长、生产成本高,整体性能偏低等行业突出问题。

3、同时,在熔炼过程中需要进行脱磷操作,现有的脱磷过程中需要向钢水中加入脱磷剂,但由于现有熔炼装置不方便对钢水和脱磷剂进行搅拌,容易由于脱磷剂混合不均导致脱磷效果不佳、熔炼装置侵蚀严重等问题,影响lcc钢的成品性能及设备使用寿命。

技术实现思路

1、为解决上述问题,本发明提供了一种lcc钢生产工艺及其熔炼装置。

2、本发明解决其技术问题所采取的技术方案是:一种lcc钢生产工艺,包括如下步骤:

3、s1.冶炼:将废钢加入到熔炼装置的熔炼部分中熔炼,得到钢水,按重量百分数计,钢水的化学成分为,c 0.17~0.2%,mn 0.50~0.80%,ni 0.08-0.12%,sb 0.05-0.08%,s<0.035%,p<0.035%,其余为fe;

4、s2.脱磷:将钢水经管路输送至熔炼装置的混合部分内部,经混合部分对钢水与脱磷剂进行搅拌,使钢水与脱磷剂均匀接触,脱磷完成后将钢液温度调整至1450-1510℃,然后将钢水倒入钢锭模中,得到钢锭;

5、所述脱磷剂包括1:3:1的氧化镁粉、氧化钙粉和氧化铁粉;

6、s3.锻造:采用热锻工艺对钢锭进行锻造,得到连铸坯;

7、s4.热轧:对连铸坯进行粗轧、终轧和精轧,冷却后进行切割,得到热轧钢板;

8、s5.冷轧:使用可逆单机进行轧制,共进行4个道次,得到冷轧钢板;

9、s6.热处理:采用正火+淬火+高温回火的形式进行,热处理完成后冷却至室温即可。

10、作为优化,步骤s6的热处理过程具体包括如下步骤:

11、a1.正火:将冷轧钢板空冷至800-950℃,入保温炉保温3-8h,再以25-30℃的速度降温至300-500℃;

12、a2.淬火:将正火后的钢板以25-30℃升温至900-1050℃,保温1-6h,出炉后加入到淬火油中淬火;

13、a3.高温回火:将淬火后的钢板在300-500℃的温度下保温至1-3h,然后以25-30℃/h的速度升温至600-800℃,并保温4-6h,最后冷却至150-300℃,出炉,空冷至室温。

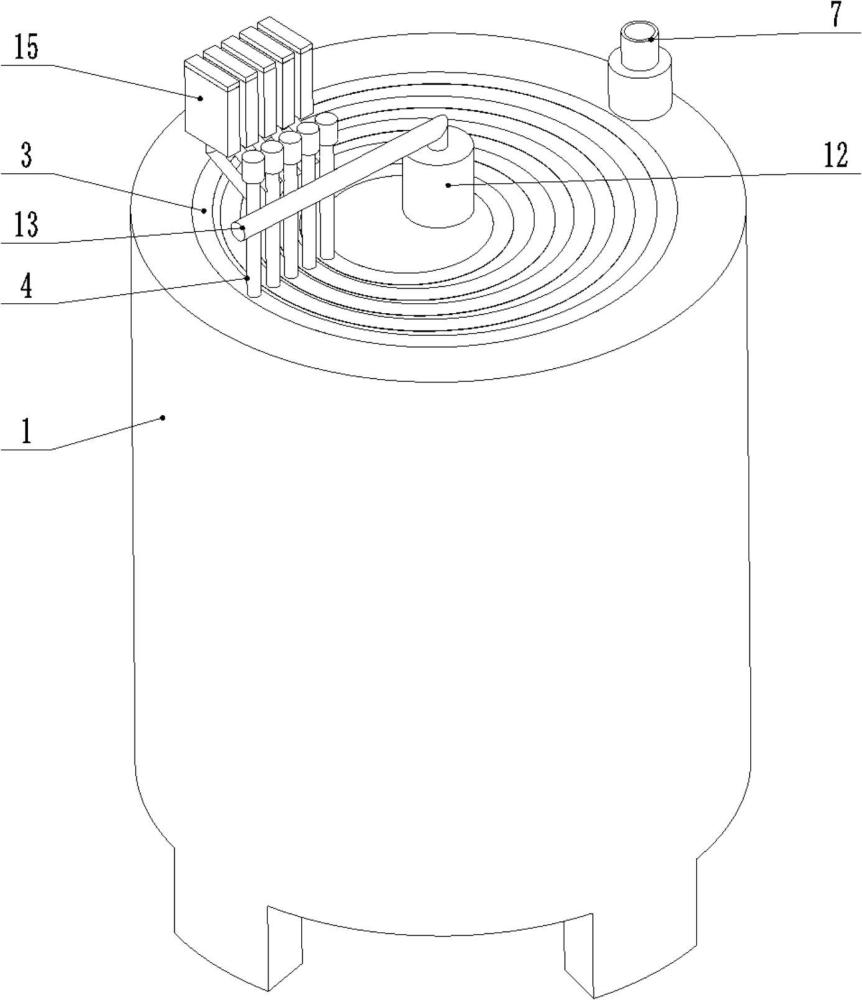

14、一种熔炼装置,其中混合部分包括混合罐,混合罐的内部设有若干个套设的混合桶,若干个混合桶的轴心均位于混合罐轴心的同一侧;

15、所述混合桶的顶部转动连接有若干个操作环,所述操作环上连接有搅拌杆,搅拌杆的下端穿过操作环设置于相邻两个混合桶之间,搅拌杆的下部连接有搅拌桨叶,搅拌桨叶与混合桶的顶部之间连接有限位杆;

16、所述混合桶的顶部与所述混合罐的顶部之间设有操作间隔,所述混合罐的上部转动连接有进料管,进料管的底部连接有分布管,分布管位于操作间隔内。

17、作为优化,所述混合罐的内部设有第一加热部,所述混合罐的内壁设有第二加热部,第一加热部位于最内侧的混合桶内部,第一加热部远离进料管侧的相邻两个混合桶之间的距离为a,加热部另一侧相邻两个混合桶之间的距离为b,a<b,所述b不小于搅拌桨叶的宽度。

18、作为优化,所述混合罐的内侧连接有支撑台,支撑台与最外侧的混合桶固连,进料管位于支撑台的上侧,所述分布管为圆弧形,所述分布管的曲率与支撑台的曲率相同,支撑台的宽度不小于分布管的直径。

19、作为优化,所述混合罐的顶部设有驱动电机,驱动电机的输出轴上连接有拨动横杆,所述拨动横杆位于搅拌杆的一侧,所述拨动横杆的长度大于所述操作环的最大半径。

20、作为优化,所述搅拌杆的内部设有加药腔,搅拌杆的顶部连接有加药盒,加药盒与加药腔的内部贯通;

21、所述搅拌杆的长度方向设有若干个与加药腔内部贯通的加药孔,所述加药腔的内部转动连接有螺旋输送桨,所述螺旋输送桨轴心方向的一端连接有加药电机。

22、作为优化,所述分布管的下侧开设有若干个出料孔,若干个所述出料孔分别朝向若干个混合桶内部设置。

23、作为优化,搅拌桨叶顶部的两个限位杆分别与相邻的两个混合桶顶部滑动连接;

24、所述混合桶的顶部设有限位凹槽,所述限位杆的一端与搅拌桨的顶部转动连接,限位杆的另一端连接有滑动凸块,滑动凸块滑动连接于限位凹槽内。

25、作为优化,所述螺旋输送桨的长度方向连接有挡板,挡板的外侧与加药腔的内侧面贴合,所述加药孔位于搅拌杆的转动方向后侧。

26、本方案一种lcc钢生产工艺,具有以下有益之处:

27、本申请通过熔炼装置的混合部分对钢水和脱磷剂进行高效混合,提高钢水的脱磷效果;

28、本申请的lcc钢的热处理过程采用正火+淬火+高温回火的形式进行,经热处理后,lcc钢的力学性能能够达到抗拉强度≥500n/mm2,下屈服≥285n/m2;断后伸长率≥25%,大大提高lcc钢的各项力学性能;

29、一种熔炼装置,内部设置多个与混合罐偏心设置的混合桶,通过搅拌杆和搅拌桨叶对相邻两个混合桶之间的钢水进行搅拌,提高脱磷剂与钢水之间的接触效率;

30、当搅拌桨叶转动至相邻两个混合桶之间的较小距离处时,搅拌桨叶与两侧相邻的混合桶之间贴合,搅拌桨叶在移动时,搅拌桨叶的后侧能够短暂形成空间,方便脱磷剂排出;

31、混合桶呈偏心设置,距离为a的一侧第一加热部和第二加热部的距离小,距离为b的一侧与第一加热部和第二加热部的距离大,能够有效提高对钢水的保温加热效果,并且在提高a侧搅拌效率的同时,防止钢水局部过热。

技术特征:1.一种lcc钢生产工艺,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种lcc钢生产工艺,其特征在于:步骤s6的热处理过程具体包括如下步骤:

3.一种熔炼装置,用于生产权利要求1-2任意一项所述的lcc钢,其特征在于:所述混合部分包括混合罐(1),混合罐(1)的内部设有若干个套设的混合桶(2),若干个混合桶(2)的轴心均位于混合罐(1)轴心的同一侧;

4.根据权利要求3所述的一种熔炼装置,其特征在于:所述混合罐(1)的内部设有第一加热部(9),所述混合罐(1)的内壁设有第二加热部(10),第一加热部(9)位于最内侧的混合桶(2)内部,第一加热部(9)远离进料管(7)侧的相邻两个混合桶(2)之间的距离为a,加热部另一侧相邻两个混合桶(2)之间的距离为b,a<b,所述b不小于搅拌桨叶(5)的宽度。

5.根据权利要求3所述的一种熔炼装置,其特征在于:所述混合罐(1)的内侧连接有支撑台(11),支撑台(11)与最外侧的混合桶(2)固连,进料管(7)位于支撑台(11)的上侧,所述分布管(8)为圆弧形,所述分布管(8)的曲率与支撑台(11)的曲率相同,支撑台(11)的宽度不小于分布管(8)的直径。

6.根据权利要求3所述的一种熔炼装置,其特征在于:所述混合罐(1)的顶部设有驱动电机(12),驱动电机(12)的输出轴上连接有拨动横杆(13),所述拨动横杆(13)位于搅拌杆(4)的一侧,所述拨动横杆(13)的长度大于所述操作环(3)的最大半径。

7.根据权利要求3所述的一种熔炼装置,其特征在于:所述搅拌杆(4)的内部设有加药腔(14),搅拌杆(4)的顶部连接有加药盒(15),加药盒(15)与加药腔(14)的内部贯通;

8.根据权利要求3所述的一种熔炼装置,其特征在于:所述分布管(8)的下侧开设有若干个出料孔,若干个所述出料孔分别朝向若干个混合桶(2)内部设置。

9.根据权利要求3所述的一种熔炼装置,其特征在于:搅拌桨叶(5)顶部的两个限位杆(6)分别与相邻的两个混合桶(2)顶部滑动连接;

10.根据权利要求7所述的一种熔炼装置,其特征在于:所述螺旋输送桨(16)的长度方向连接有挡板(19),挡板(19)的外侧与加药腔(14)的内侧面贴合,所述加药孔(18)位于搅拌杆(4)的转动方向后侧。

技术总结本发明涉及低碳钢技术领域,具体地说就是一种LCC钢生产工艺及其熔炼装置。一种LCC钢生产工艺,包括如下步骤:S1.冶炼;S2.脱磷;S3.锻造;S4.热轧;S5.冷轧;S6.热处理:采用正火+淬火+高温回火的形式进行。一种熔炼装置,其中混合部分包括混合罐,混合罐的内部设有若干个套设的混合桶,若干个混合桶的轴心均位于混合罐轴心的同一侧。本申请的LCC钢的热处理过程采用正火+淬火+高温回火的形式进行,经热处理后,LCC钢的力学性能能够达到抗拉强度≥500N/mm<supgt;2</supgt;,下屈服≥285N/m<supgt;2</supgt;;断后伸长率≥25%,大大提高LCC钢的各项力学性能;熔炼装置通过搅拌杆和搅拌桨叶对相邻两个混合桶之间的钢水进行搅拌,提高脱磷剂与钢水之间的接触效率。技术研发人员:董超,刘蓓妮,靖建震,吴俊明受保护的技术使用者:山东东阀制冷科技有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10141.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表