一种超低磷纯铁的冶炼方法与流程

- 国知局

- 2024-06-20 14:44:10

本发明涉及超低磷硫钢冶炼,尤其涉及一种超低磷纯铁的冶炼方法。

背景技术:

1、脱磷是转炉炼钢最重要任务之一,随着低磷及超低磷钢品种需求的增加,对炼钢脱磷提出了更高要求。转炉冶炼中硅、锰、碳等的剧烈氧化反应放热带来的熔池快速无序升温,破坏了高效脱磷的低温热力学条件,同时钢渣搅拌动力不足,造成终点磷含量偏高,深度脱磷极为困难,成为冶炼超低磷高端纯铁的技术难点。

2、采用传统工艺转炉终点磷可控制在0.005%-0.008%,无法冶炼p≤0.003%的高品质特殊纯铁。转炉脱硫能力有限仅有30%,采用传统工艺转炉终点磷可控制在0.005%-0.008%,无法冶炼p≤0.003%的高品质钢种。

技术实现思路

1、为解决上述现有技术中存在的部分或全部技术问题,本发明提供一种超低磷纯铁的冶炼方法,能够冶炼p≤0.003%的钢种,冶炼yt/fs系列的高品质超低磷高端纯铁。

2、本发明的技术方案如下:

3、本发明提供了一种超低磷纯铁的冶炼方法,依据本发明的方法所冶炼的纯铁中p≤0.003%,包括:

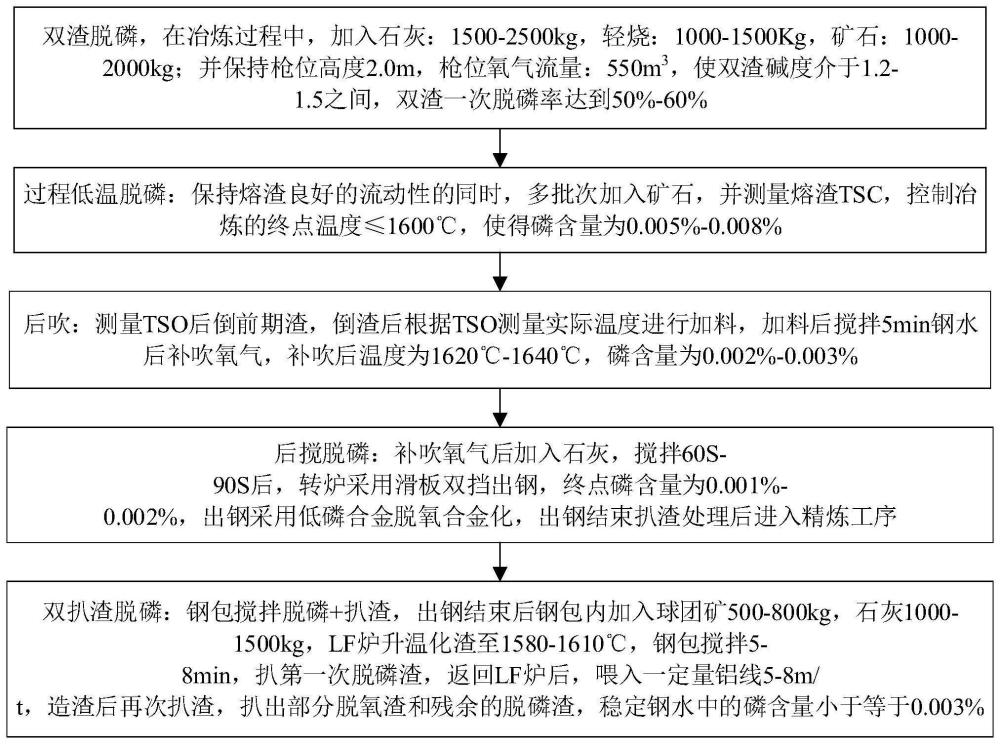

4、双渣脱磷,在冶炼过程中,加入石灰:1500-2500kg,轻烧白云石:1000-1500kg,矿石:1000-2000kg;并保持枪位高度2.0m,枪位氧气流量:550m3,使双渣碱度介于1.2-1.5之间,双渣一次脱磷率达到50%-60%;

5、吹炼过程低温脱磷:保持熔渣良好的流动性的同时,测量副枪tsc,控制冶炼的终点温度≤1600℃,使得磷含量为0.005%-0.008%;

6、后吹:测量副枪tso后倒前期渣,倒渣后根据tso测量实际温度进行加料,加料后搅拌5min钢水后补吹氧气,补吹后温度为1620℃-1640℃,磷含量为0.002%-0.003%;

7、后搅脱磷:补吹氧气后加入石灰,搅拌60s-90s后,转炉采用滑板双挡出钢,终点磷含量为0.001%-0.002%,出钢采用低磷合金脱氧合金化,出钢结束扒渣处理后进入精炼工序;

8、双扒渣脱磷:采用“钢包搅拌脱磷+扒渣”工艺,出钢结束后钢包内加入球团矿500-800kg,石灰1000-1500kg,lf炉升温化渣至1580-1610℃,钢包搅拌5-8min,扒第一次脱磷渣,返回lf炉后,喂入金属铝5-8m/t,造渣后再次扒渣,稳定钢水中的磷含量小于等于0.003%。

9、进一步地,在过程低温脱磷中,实现磷含量为0.002%-0.003%的过程包括:

10、加入石灰:7000kg,轻烧:4000kg和矿石至钢水中,使双渣的碱度为3.8-4.0,mgo的含量为8.0-8.5%;

11、冶炼的枪位保持1.9-2.0m,氧气流量为550-580m3,并多次加入矿石进行化渣;

12、转炉吹炼至88%-90%时测量钢水tsc,测量后根据t、c含量加入石灰和矿石,使得钢水中磷含量为0.002%-0.003%。

13、进一步地,tsc测量标准为t=1560-1590℃,c=0.1-0.2%。

14、进一步地,在后搅脱磷过程中,补吹氧气后加入石灰的量为500kg。

15、进一步地,转炉吹炼至88%-90%时测量钢水tsc,测量后根据t、c含量加入石灰和矿石的量根据下述表格进行确定:

16、

17、进一步地,测量tso后倒前期渣,倒渣后根据tso测量实际温度按下述表格进行加料,

18、 实际温度 石灰(kg) 矿石(kg) <![cdata[后吹氧耗(m<sup>3</sup>)]]> 终点温度(℃) t>1620 500 500 400-500 1620-1640 t>1600 500 / 500 1620-1640 t<1600 / / 500 1620-1640

19、。

20、本发明技术方案的主要优点如下:

21、本发明的超低磷特殊纯铁的冶炼方法,采用“双渣脱磷+过程低温脱磷+后吹+后搅脱磷+双扒渣脱磷”的工艺模式,可以在一次双渣之后将脱磷率提高至50%-60%。随后通过高枪位、小流量的吹炼方法,将终点熔池温度控制在≤1600℃并使熔渣具有良好的流动性,可在最大程度上满足熔池脱磷的热力学和动力学条件。在倒渣之后,通过补吹及大流量底吹搅拌,可以将钢液中的磷脱至0.001%以下,再通过双扒渣工艺将磷稳定控制在≤0.003%,从而满足超低磷钢的冶炼要求。并在此工艺操作模式的基础上,成功开发出转炉冶炼yt/fs系列的高品质超低磷高端纯铁(p≤0.003%)。

技术特征:1.一种超低磷纯铁的冶炼方法,其特征在于,所冶炼的纯铁中p≤0.003%,包括:

2.根据权利要求1所述的一种超低磷纯铁的冶炼方法,其特征在于,在过程低温脱磷中,实现磷含量为0.002%-0.003%的过程包括:

3.根据权利要求2所述的一种超低磷纯铁的冶炼方法,其特征在于,tsc测量标准为t=1560-1590℃,c=0.1-0.2%。

4.根据权利要求1所述的一种超低磷纯铁的冶炼方法,其特征在于,在后搅脱磷过程中,补吹氧气后加入石灰的量为500kg。

5.根据权利要求2所述的一种超低磷纯铁的冶炼方法,其特征在于,转炉吹炼至88%-90%时测量钢水tsc,测量后根据t、c含量加入石灰和矿石的量根据下述表格进行确定:

6.根据权利要求2所述的一种超低磷纯铁的冶炼方法,其特征在于,测量tso后倒前期渣,倒渣后根据tso测量实际温度按下述表格进行加料,

7.根据权利要求1所述的一种超低磷纯铁的冶炼方法,其特征在于,双扒渣脱磷过程中,造渣后再次扒渣时扒出部分脱氧渣和残余的脱磷渣。

技术总结本发明公开了一种超低磷纯铁的冶炼方法,所冶炼的纯铁中P≤0.003%,包括:双渣脱磷,在冶炼过程中,加入石灰:1500‑2500kg,轻烧:1000‑1500Kg,矿石:1000‑2000kg;并保持枪位高度2.0m,枪位氧气流量:550m<supgt;3</supgt;,使双渣碱度介于1.2‑1.5之间,双渣一次脱磷率达到50%‑60%;过程低温脱磷:控制冶炼的终点温度≤1600℃,使得磷含量为0.005%‑0.008%;后吹:补吹后温度为1620℃‑1640℃,磷含量为0.002%‑0.003%;后搅脱磷:补吹氧气后加入石灰,搅拌60S‑90S后,转炉采用滑板双挡出钢,终点磷含量为0.001%‑0.002%;双扒渣脱磷:钢包搅拌脱磷+扒渣,出钢结束后钢包内加入球团矿500‑800kg,石灰1000‑1500kg,LF炉升温化渣至1580‑1610℃,钢包搅拌5‑8min,扒第一次脱磷渣,返回LF炉后,喂入一定量铝线5‑8m/t,造渣后再次扒渣,稳定钢水中的磷含量小于等于0.003%。技术研发人员:孙少南,马骏鹏,张宏刚,范军,温丽秀,王雨,张彬,刘轶良受保护的技术使用者:山西太钢不锈钢股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/10821.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表