一种在石墨膜表面沉积碳纳米管结构的方法

- 国知局

- 2024-06-20 14:47:55

本发明涉及一种沉积碳纳米管结构的方法。

背景技术:

1、碳纳米管是由石墨烯结构弯曲形成的长而中空的管状结构,直径在几到几十纳米之间,作为一种共价键合的一维碳纳米材料,根据堆叠层数和卷曲方式的不同,会表现出不同的性能特点。通常来说,碳纳米管具有高热导率,高强度,轻质,高比表面积,高导电性等优良的性能,被广泛用作复合材料的有效增强体。

2、此外,碳纳米管具有独特的生长方式,因此其可以在薄膜、丝材、片状或块体材料的表面生长,成为一种表面改性方式。化学气相沉积是目前制备碳纳米管的主要方法,又叫做裂解催化法,碳源在微波、热量、等离子体等的作用下,分解为活性碳原子,被基板表面的催化剂吸收,催化剂颗粒中碳饱和后,碳原子开始析出,生成碳纳米管结构。对于生长的碳纳米管来说,其尺寸完全取决于基板表面催化剂的碳溶解度和尺寸。为了便于碳纳米管的生长,其表面催化剂颗粒的特征尺寸,至少应该在纳米级别。应用于碳纳米管生长的催化剂主要是各种碳溶解度较高的金属颗粒,为了保证小尺寸催化剂的活性,催化剂通常通过氧化物或盐颗粒还原的方式制备。

3、用于增强传热性能的大部分的待改性基体如高导热石墨膜,往往具有很大的表面惰性,因此很难在其表面顺利构建具有良好附着的催化剂层。催化剂在高温下还原及后续生长生长过程中,由于纳米级催化剂颗粒的高表面能和低熔点,催化剂颗粒会自发团聚成为大颗粒,从而丧失催化活性。因此,在碳纳米管改性过程中,如何保证催化剂的活性十分重要。

4、本发明提供了一种简易的,能够在催化剂还原和碳纳米管生长过程中控制催化剂颗粒尺寸的一体化方法,从而在惰性基板如石墨膜表面制备碳纳米管以实现表面改性。

技术实现思路

1、本发明为了解决现有的石墨膜的表面由于惰性难以附着催化剂层和催化剂颗粒易团聚的问题,提出一种在石墨膜表面沉积碳纳米管结构的方法。

2、本发明在石墨膜表面沉积碳纳米管结构的方法按以下步骤进行:

3、一、石墨膜预处理

4、将石墨膜平铺在烧杯中,分别使用去离子水、无水乙醇和丙酮进行超声清洗,以去除石墨膜表面的杂质;超声清洗结束后用丙酮浸泡11~13h,丙酮浸泡能够在石墨膜表面引入含氧基团,提高石墨膜表面附着催化剂的效果;然后取出烘干;烘干结束后,将石墨膜置入预先配置的金属盐催化剂溶液中浸泡后,最后取出烘干至恒重;

5、所述的金属盐催化剂溶液中金属盐催化剂为硝酸镍、硝酸铁中的一种或两种;

6、所述的金属盐催化剂溶液的浓度为0.05~0.14mol/l;

7、所述的石墨膜在金属盐催化剂溶液中浸泡的时间为10~96h;

8、二、催化剂的还原和尺寸控制

9、将步骤一中得到的石墨膜置入管式炉中,将管式炉抽真空度至15pa以下,以除去内部的湿气;然后向管式炉内通入氢气并将流量设定为流量20sccm,并以20℃/min的升温速度将管式炉升温至600-700℃并保温;最后调节氢气流量将管式炉内气压降低到100pa以下,打开射频电源产生等离子体,对石墨膜表面的催化剂进行刻蚀;

10、三、射频等离子体化学气相沉积碳纳米管结构

11、步骤二刻蚀结束后,关闭射频电源,同时通入甲烷和氢气,待管式炉内气压稳定后打开射频电源,将管式炉内温度调整至生长温度,在石墨膜表面沉积碳纳米管;沉积结束后关闭射频电源,停止加热,停止甲烷的通入,继续通入氢气,待管式炉内降温至室温后停止通氢气,将石墨膜取出,即完成;

12、所述的生长温度为600~700℃;

13、所述的在石墨膜表面沉积碳纳米管过程中,甲烷的气体流量为12~24sccm,甲烷和氢气的流量比为4:1;

14、所述的在石墨膜表面沉积碳纳米管过程中,射频电源的射频功率为100~300w,射频频率为13.56mhz;

15、所述的在石墨膜表面沉积碳纳米管过程中的沉积时间为20~40min。

16、本发明具有以下有益效果:

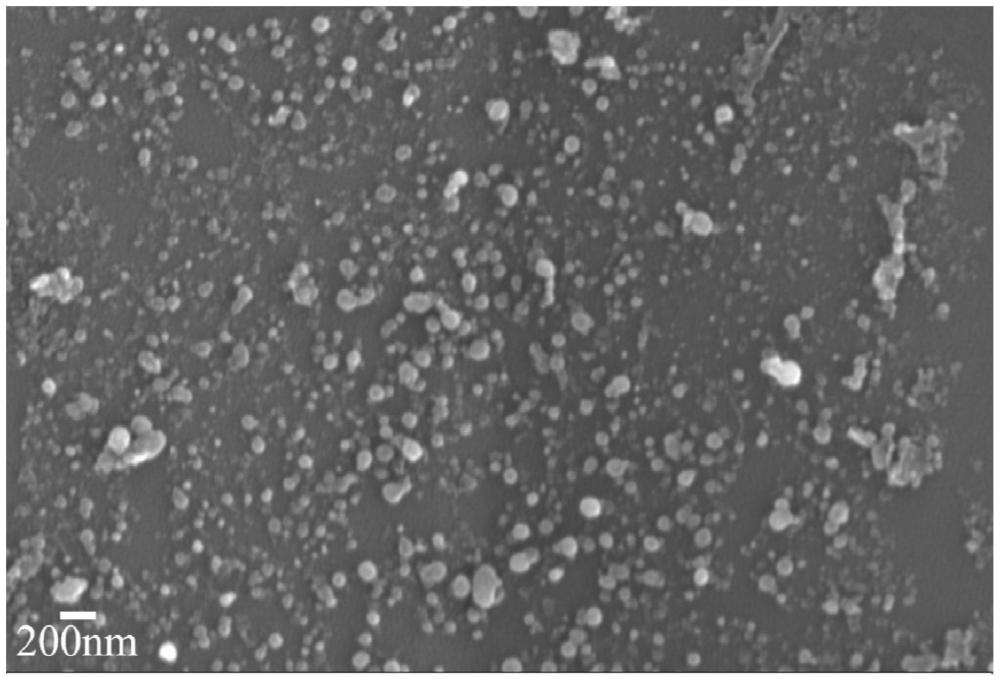

17、1、本发明在石墨膜表面沉积碳纳米管结构的过程中通过引入氢等离子体刻蚀工艺,将石墨膜表面的催化剂尺寸控制在100-200nm,从而满足碳纳米管生长所需的催化剂尺寸,进而在石墨膜表面生长得到碳纳米管结构。

18、2、本发明可以解决溶液浸渍、蒸镀、沉淀法等催化剂附着工艺中基板表面存在惰性的问题、以及附着的催化剂中出现的团聚和尺寸过大等问题。本发明通过控制氢等离子体刻蚀时间,可以改善催化剂的分布,在石墨膜表面得到合适尺寸的催化剂颗粒、或者在大片连续催化剂表面生成具有合适特征尺寸的表面起伏,最终生长得到碳纳米管。

19、3、本发明的生长过程为简单的一步法,催化剂的还原、尺寸控制和后续的碳纳米管沉积都可以在管式炉内连续完成,且不需要额外的试剂对基板进行预处理。

20、4、本发明所使用的生长基板为石墨膜,石墨膜本身为柔性基板,在表面改性后,石墨膜的整体结构未被破坏,仍具有高热导率和良好的可加工性能,仍然可以进行弯曲、裁切等处理。

技术特征:1.一种在石墨膜表面沉积碳纳米管结构的方法,其特征在于:在石墨膜表面沉积碳纳米管结构的方法按以下步骤进行:

2.根据权利要求1所述的在石墨膜表面沉积碳纳米管结构的方法,其特征在于:步骤一所述使用去离子水声清洗的时间、使用无水乙醇声清洗的时间或使用丙酮超声清洗的时间均为0.8~1.2h。

3.根据权利要求1所述的在石墨膜表面沉积碳纳米管结构的方法,其特征在于:步骤一所述烘干过程的温度为50~75℃,烘干的时间为2~10h。

4.根据权利要求1所述的在石墨膜表面沉积碳纳米管结构的方法,其特征在于:步骤一金属盐催化剂溶液中溶剂为无水乙醇或丙酮。

5.根据权利要求1所述的在石墨膜表面沉积碳纳米管结构的方法,其特征在于:步骤二所述的刻蚀过程的时间为10~20min。

6.根据权利要求1所述的在石墨膜表面沉积碳纳米管结构的方法,其特征在于:步骤二所述的刻蚀过程中射频电源的射频功率为100~300w,射频频率为13.56mhz。

7.根据权利要求1所述的在石墨膜表面沉积碳纳米管结构的方法,其特征在于:步骤三所述的生长温度为650℃。

8.根据权利要求1所述的在石墨膜表面沉积碳纳米管结构的方法,其特征在于:步骤三所述的在石墨膜表面沉积碳纳米管过程中,甲烷的气体流量为20sccm,甲烷和氢气的流量比为4:1。

9.根据权利要求1所述的在石墨膜表面沉积碳纳米管结构的方法,其特征在于:步骤三所述的在石墨膜表面沉积碳纳米管过程中,射频电源的射频功率为300w,射频频率为13.56mhz。

10.根据权利要求1所述的在石墨膜表面沉积碳纳米管结构的方法,其特征在于:步骤三所述的在石墨膜表面沉积碳纳米管过程中的沉积时间为20min。

技术总结一种在石墨膜表面沉积碳纳米管结构的方法涉及一种沉积碳纳米管结构的方法。为了解决现有的石墨膜的表面由于惰性难以附着催化剂层和催化剂颗粒易团聚的问题。石墨膜超声清洗并在金属盐催化剂溶液中浸泡后;在管式炉中利用等离子体对石墨膜表面的催化剂进行刻蚀,利用射频等离子体化学气相沉积碳纳米管结构。本发明通过控制氢等离子体刻蚀时间,可以改善催化剂的分布,在石墨膜表面得到合适尺寸的催化剂颗粒、或者在大片连续催化剂表面生成具有合适特征尺寸的表面起伏,最终生长得到碳纳米管。本发明的生长过程为简单的一步法,不需要额外的试剂对基板进行预处理。技术研发人员:张强,马一夫,祝平,孙凯,杨文澍,武高辉,姜龙涛,陈国钦,修子扬受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/10974.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表