一种超高温轧制钼合金的制备工艺

- 国知局

- 2024-06-20 14:51:07

本发明属于合金材料,具体涉及一种超高温轧制钼合金的制备工艺。

背景技术:

1、钼合金具有熔点高、高温强度高、高温蠕变速率低、导热及导电性能好、膨胀系数小、抗热震性能好和抗腐蚀性能强等特性,在化学工业、冶金工业及金属加工工业、航空航天工业和核能技术等领域获得广泛的应用。在高温领域,钼合金具有不可替代的优势,如航空航天行业的涡轮发动机、军工行业的导弹和核工业的聚变反应堆等设备上的高温部件,以及航空发动机上的高温喷管、冶金行业的钼顶头等;同时钼合金因具有合适的密度以及较低中子吸收截面,是高温空间核反应堆堆芯材料的唯一理想材料;高温结构部件对材料的安全性和可靠性有极高的要求,具体体现于较高的再结晶温度以及在室温、高温下优异的强度和延展性。

2、纳米陶瓷是将纳米级陶瓷颗粒、晶须、纤维等引入陶瓷母体,以改善陶瓷的性能而制造的复合型材料,其提高母体材料的室温力学性能,改善高温性能,并且此材料具有可切削加工和超塑性;纳米陶瓷的特性主要在于力学性能方面,包括纳米陶瓷材料的硬度、断裂韧度和低温延展性等,使用纳米陶瓷颗粒强化合金复合材料的力学性能是一种有效的技术手段;目前,进一步加强钼合金性能通常依赖于增加纳米陶瓷颗粒的体积分数或引入更硬的金属间化合物,但在钼合金的高温制备过程中,加入纳米陶瓷颗粒实现钼合金高强度的同时,也不可避免地会降低其延展性和高温稳定性。

3、此外,轧制开坯温度一般选择为接近再结晶温度;现用通用技术纯mo的轧制温度为1100℃,二相掺杂mo合金如tzm、mo-la2o3和mo-zrc的轧制温度为1350℃;若轧制温度低,板坯硬,轧制过程中会出现开裂,无法获得完整的板坯,造成产品的尺寸不符合要求;若轧制温度过高,板坯会龟裂,则无法进行轧制,轧制温度的选择对热塑性变形也起着至关重要的作用。

技术实现思路

1、针对现有技术存在的问题,本发明提出一种超高温轧制钼合金的制备工艺,目的在于通过液液掺杂+共沉淀+共分解一体化制备,实现纳米陶瓷颗粒尺寸、分布、晶型和界面结构有效调控,大幅提升了烧结态钼合金的致密度和再结晶温度,并通过超高温轧制弱化钼合金<110>方向织构,制备出具有优异力学性能和高温稳定性的超高强韧钼合金。

2、本发明一种超高温轧制钼合金的制备工艺所制得的超高强韧钼合金包括:95wt%-99.9wt%的钼、0.1wt%-5wt%的纳米陶瓷氧化物颗粒;本发明一种超高温轧制钼合金的制备工艺,具体包括以下步骤:

3、(1)制备mox-so3h的水溶液:将苯磺酸和粒径为10-200nm的纳米陶瓷氧化物颗粒在水中均匀混合,再经水热反应得到磺酸基改性氧化物的水溶液(mox-so3h);

4、(2)制备前驱体复合粉体:配制浓度为0.02-2.5mol/l的钼盐水溶液,并将其加入到mox-so3h的水溶液中,得到混合溶液,在混合溶液中加入乳酸,使ph达到5.5-6.5,再依次经过搅拌、干燥、粉碎后得到前驱体复合粉体;

5、(3)还原制备纳米陶瓷氧化物增强的钼合金粉体:将得到的前驱体复合粉体在氢气中进行两个阶段的还原,得到粒度为0.5-5μm的纳米陶瓷氧化物增强的钼合金粉体;

6、(4)压制烧结制备超高强韧钼合金:将纳米陶瓷氧化物增强的钼合金粉体压制后,在氢气气氛下烧结得到致密度大于98%的纳米陶瓷氧化物增强的钼合金,纳米陶瓷氧化物增强的钼合金经超高温轧制得到超高强韧钼合金。

7、具体的,所述步骤(1)中纳米陶瓷氧化物颗粒为氧化锆、氧化钛、氧化铝、氧化铪、氧化钇、氧化镧中的一种;

8、具体的,所述步骤(1)中水热反应的温度为60-90℃,反应时间为2-8h,搅拌速率为50-300r/min;

9、具体的,所述步骤(2)中钼盐水溶液采用的钼盐为钼酸钾、钼酸钠、钼酸铵中的一种或多种;

10、具体的,步骤(3)中第一阶段的还原升温至350-550℃,氢气流量为15~18m3/h,保温4-9h;第二阶段的还原升温至800-950℃,氢气流量为18~25m3/h,保温8-12h;

11、具体的,步骤(4)中粉体压制选用冷等静压机,压力为150-200mpa,保压时间为15-20min;

12、具体的,步骤(4)中烧结选用无压中频炉进行烧结,烧结温度为1700-2000℃,保温时间为4-10h,氢气流量为18~25m3/h;

13、具体的,步骤(4)中轧制的开坯温度为1500-1700℃,一火一道次,单次变形量为30-50%,总变形量>90%。

14、前述超高强韧钼合金的制备工艺也可用于制备钨合金、钨镍铁合金等高比重含能合金。

15、与现有技术相比,本发明的有益效果如下:

16、(1)本发明提供了一种超高温轧制钼合金的制备工艺,将氧化物与苯磺酸混合溶液超声分散均匀,经水热反应后得到磺酸基改性的氧化物(mox-so3h+),加入可溶性钼盐形成(mox-so3h)2-moo4;再用酸调控ph值、经水热、氢还原得到粒度为0.5-5μm的纳米陶瓷氧化物增强钼合金粉体;本发明实现了氧化物与钼原子级混合,解决了传统球磨工艺制备陶瓷相强化钼合金造成的混粉不均匀的问题,且本发明制备方法简单且操作性强,易实现大规模生产。

17、(2)本发明的制备条件可控,通过调控钼合金的压坯、烧结工艺条件,提高烧结态钼合金的致密度(致密度大于98%)和再结晶温度(再结晶温度达到1500℃以上),进而保证后续高温轧制的顺利进行;其中,调节烧结工艺保证烧结得到绝大多数纳米级氧化物弥散分布于晶粒内部,尽可能少的偏聚于晶界上,保证钼合金的韧性;制备细小晶粒增加晶界提升强化效果,更多的晶界以及纳米氧化物阻碍位错运动,实现再结晶温度的大幅提升,保证了制得合金的具备超高温轧制的基本要求;提高致密度使合金在后期的高温轧制过程中避免开裂。

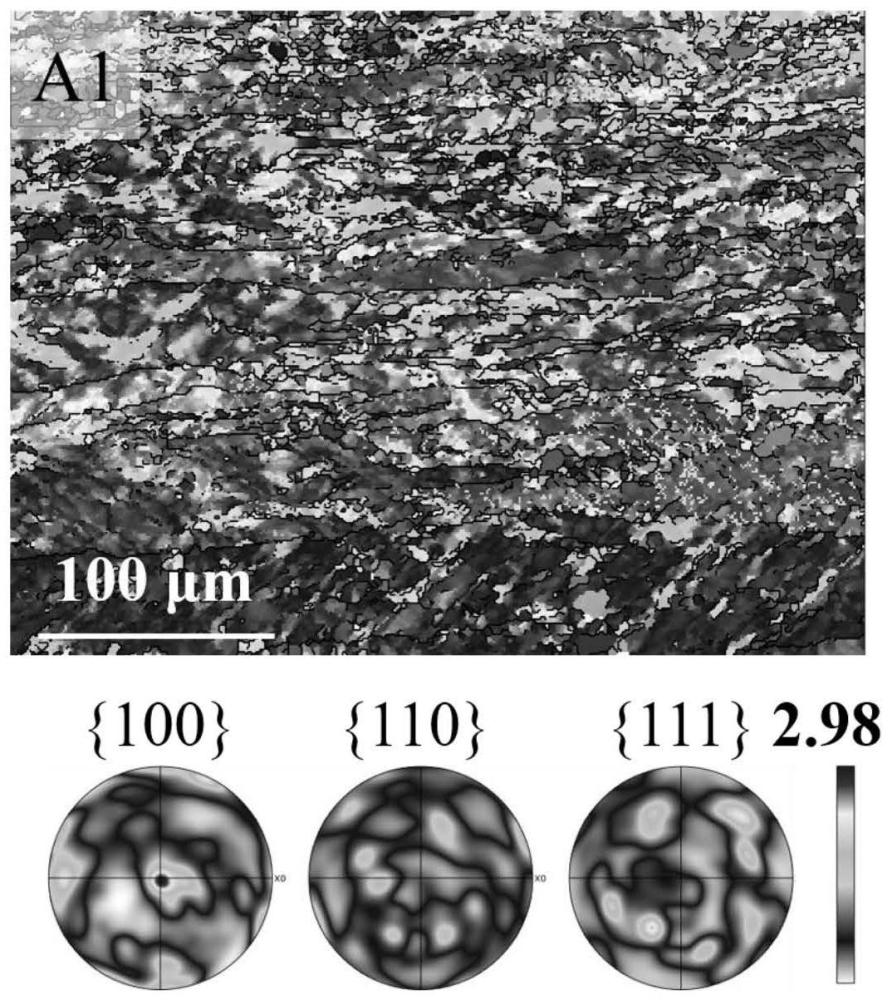

18、(3)传统工艺制备的钼板韧性差的原因:平行于<111>滚动表面的颗粒具有较高的间隙原子溶解度,这使得许多杂质偏向于<111>滚动表面,这极大地影响了平行于<111>滚动表面的颗粒的表面粘合能;mo合金的横向塑性差与<110>结构有很大关系,这是因为<110>结构导致产生大的横向尺寸晶粒,杂质元素容易偏于晶界,导致界面结合强度显著降低,合金的横向塑性较差;基于此,本发明选用超高的轧制开坯温度,实现钼合金单道次大变形量,一次轧制到芯部,保证板坯各部位性能一致,反复超高温退火,弱化板坯织构,避免了钼合金轧制过程中形成强烈的基表面纹理导致室温性能差的情况;再结晶是削弱基质结构的一种有效的调节方法,本发明通过再结晶形核后生成细小的近球形晶粒,实现板坯的超高韧性,避免轧制过程板坯龟裂的问题。

19、(4)本发明制备的超高强韧钼合金的整体性能更优越,能够同时兼顾良好的抗拉强度和延伸率:在室温下的抗拉强度可达到600mpa以上、延伸率可达到50%以上,较传统的钼合金抗拉强度提高了35%以上、延伸率提高了100%以上;在1200℃高温下的抗拉强度可达到230mpa以上,延伸率可达到30%以上,分别较传统的钼合金抗拉强度提高了50%以上、延伸率提高了80%以上。本发明最终制备的超高强韧钼合金能够在1500℃的高温环境下保持稳定,满足超高温环境的应用条件,可用作高温难熔结构部件材料,适用于军工、航空航天等领域,具有广阔的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11082.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表