一种板坯连铸结晶器电磁搅拌与吹氩的兼容操作方法与流程

- 国知局

- 2024-06-20 14:52:54

本发明涉及一种方法,具体涉及一种板坯连铸结晶器电磁搅拌与吹氩的兼容操作方法,属于炼钢连铸。

背景技术:

1、当磁场以一定速度相对钢水运动时,钢水中产生感应电流,载流钢水与磁场相互作用产生电磁力,从而驱动钢水运动。通过电磁力控制钢水流动的电磁搅拌技术(electromagnetic stirring,简称ems),有助于纯净钢水、改善铸坯凝固结构、提高铸坯的表面质量和内部质量,扩大品种。板坯连铸生产中使用结晶器电磁搅拌(简称m-ems)能够均匀钢水温度,减少结晶器内钢水温度梯度,促进气体和夹杂物上浮,增加等轴晶晶核,去除铸坯表面的皮下气泡和夹杂物。

2、在板坯连铸生产中,同时也使用浸入式水口吹氩以防止水口堵塞。结晶器电磁搅拌和水口吹氩都给结晶器内的钢液流动提供了动能,当二者配合不当时,将产生两方面的不利影响:一是动能过大,导致结晶器内钢液流动剧烈,引起卷渣和坯壳厚度不均;二是动能不足,不能起到去除气泡和夹杂的作用。因此需要二者适度配合,达到互相兼容促进的目的。

3、目前尚未见有公开的结晶器电磁搅拌和水口吹氩兼容操作的方法。本发明的目的,是公开一种优化的结晶器电磁搅拌参数选择的方法。

技术实现思路

1、本发明正是针对现有技术中存在的问题,提供一种板坯连铸结晶器电磁搅拌与吹氩的兼容操作方法,该技术方案的目的在于提供一种结晶器电磁搅拌(简称m-ems)与水口吹氩相兼容的控制方法,使二者适度配合,以有效去除铸坯表面的皮下气泡和夹杂物,从而提高铸坯质量,满足用户的使用要求。

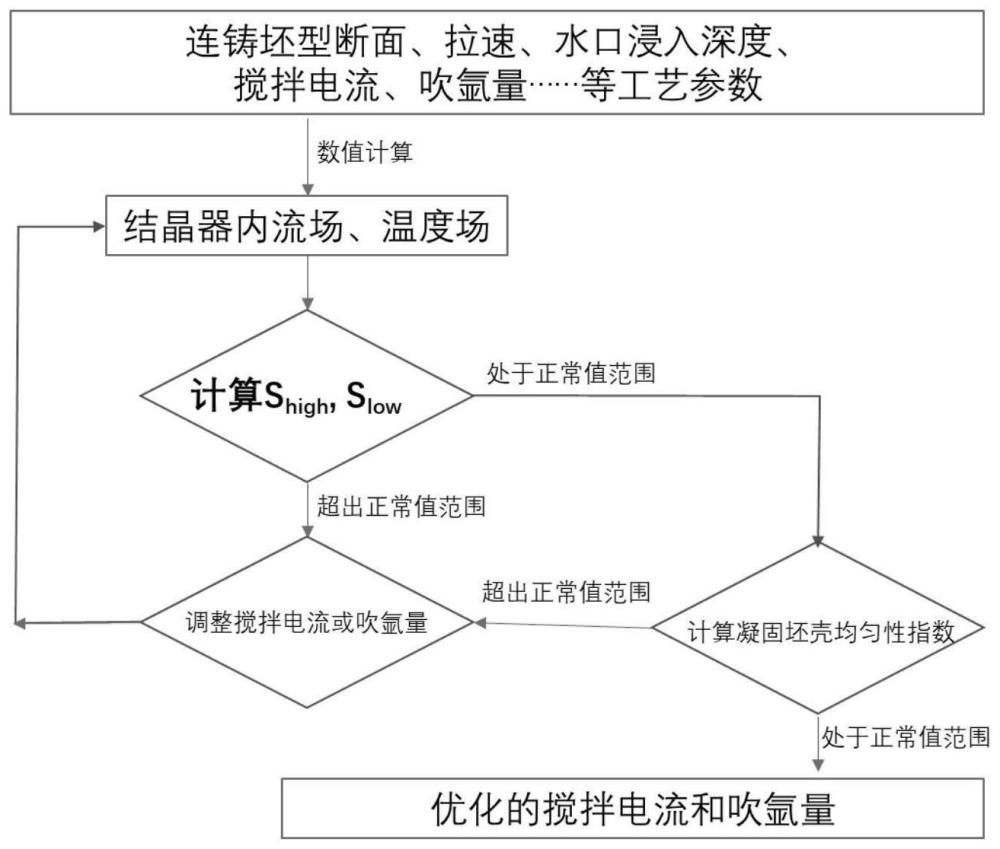

2、为了实现上述目的,本发明的技术方案如下,一种板坯连铸结晶器电磁搅拌与吹氩的兼容操作方法,其特征在于,所述方法包括以下步骤:

3、步骤1:根据连铸生产现场,联网获得铸坯断面s、拉坯速度v、水口浸入深度d、电磁搅拌频率f、电磁搅拌电流i、吹氩流量q等工艺参数;

4、步骤2:将步骤1得到的工艺参数,代入建好的数学模型中,计算得到结晶器内的流场和温度场数据;该数学模型基于流体力学控制方程,根据连铸工艺过程的几何条件、边界条件采用湍流模型获得结晶器内钢液流动状况;该数学模型根据有流动的传热学控制方程,根据连铸工艺过程的几何条件、边界条件获得结晶器内钢水凝固情况,得到凝固坯壳生长厚度。

5、步骤3:从步骤2获得的流场数据中,提取出钢渣自由界面钢水的流速,统计钢渣界面的钢水流速大于0.35m/s的区域所占面积,计算得到弯月面卷渣指数shigh,统计钢渣界面的钢水流速小于0.15m/s的区域所占面积,计算得到弯月面冻结指数slow,

6、步骤4:定义shigh值正常范围为[0,0.65],slow值正常范围为[0,0.05],根据步骤3计算得到的shigh和slow进行判断,如果两个参数都在正常值范围内,则执行步骤5,如果不满足两个参数都在正常值范围内这一条件,则改变电磁搅拌电流和吹氩量的数值,返回执行步骤1到步骤3,直到满足shigh和slow两个参数都在正常值范围内,执行步骤5,

7、步骤5:从步骤2获得的温度场数据中,提取距离结晶器弯月面不同高度的凝固坯壳数据,并计算凝固坯壳均匀性指数,当凝固坯壳均匀性指数小于0.9时,则改变电磁搅拌电流和吹氩量的数值,返回执行步骤1到步骤4,直到凝固坯壳均匀性指数大于0.9后,执行步骤6,

8、步骤6:确定在步骤1获得的连铸工艺参数条件下,搅拌电流和吹氩量的匹配区间。当连铸其他工艺参数变化时,重复步骤1-6,获得最佳的搅拌电流和吹氩量的匹配区间。

9、其中,铸坯断面尺寸范围为:厚度200-250mm,宽度800-1600mm,拉坯速度范围:

10、1.0-1.5m/min,水口浸入深度范围:120-170mm。

11、其中,结晶器电磁搅拌设备的单个搅拌器线圈数为24(四对极);匝数为25;铁芯上沿到结晶器钢水弯月面的距离为0mm;搅拌磁场的频率为3.0-3.5hz;搅拌磁场的电流为0a、300a、400a、500a、600a。搅拌线圈的典型布置,如附图1所示。搅拌器中一定的搅拌电流产生相应的电磁力。搅拌电流越大,电磁力越大。搅拌电流与电磁力的典型对应关系,如附图2所示。

12、可选地,浸入式水口吹氩流量为0、2、4、6l/min。

13、其中,步骤3中,定义如下:

14、钢渣界面的钢水流速大于0.35m/s的区域所占面积,除以结晶器断面面积,此比例定义为shigh;

15、钢渣界面钢水流速小于0.15m/s的区域所占面积,除以结晶器断面面积,此比例定义为slow。

16、shigh数值大,则表明结晶器内钢渣界面流动剧烈,卷渣的概率较大;slow增大则表明钢渣界面流动不足,保护渣化渣不好导致润滑不良,弯月面钩状组织形成的可能性增加,皮下气泡产生的概率增大。

17、典型地,在当坯型断面为1120mm×230mm,拉坯速度为1.2m/min,吹氩量4l/min,水口浸入深度为150mm时,计算得到m-ems电流强度对界面流速的影响如附图3所示。据此,可以计算出在这一工艺参数条件下的shigh和slow。

18、其中,步骤5中,定义结晶器每个高度位置(即距弯月面的距离)坯壳的均匀性指数为:

19、

20、式中:davg为这一高度坯壳厚度的平均值,其计算方法是:在这一高度断面截取出坯壳形状,在坯壳不同位置取n个点的厚度值(如附图6所示),其平均值为davg,σ为这n个点坯壳厚度的标准差。一般地,在连铸结晶器内,坯壳均匀性指数要求大于等于0.85。

21、相对于现有技术,本发明具有如下优点,该技术方案结晶器电磁搅拌(简称m-ems)与水口吹氩相兼容的控制方法,使二者适度配合,以有效去除铸坯表面的皮下气泡和夹杂物,从而提高产品质量,满足用户的使用要求,实验阶段,采用上述优化方法之后,生产实践表明,全钢种表面纵裂发生率由3.13%下降到1.44%,夹渣封锁率由6.50%下降到5.39%,钢质类缺陷率由8.19%下降到6.74%。综合的效果是,连铸板坯表面皮下气泡和夹杂物缺陷得到有效控制。

技术特征:1.一种板坯连铸结晶器电磁搅拌与吹氩的兼容操作方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的板坯连铸结晶器电磁搅拌与吹氩的兼容操作方法,其特征在于,铸坯断面尺寸范围为:厚度200-250mm,宽度800-1600mm,拉坯速度范围:1.0-1.5m/min,水口浸入深度范围:120-170mm。

3.根据权利要求2所述的板坯连铸结晶器电磁搅拌与吹氩的兼容操作方法,其特征在于,结晶器电磁搅拌设备的单个搅拌器线圈数为24(四对极);匝数为25;铁芯上沿到结晶器钢水弯月面的距离为0mm;搅拌磁场的频率为3.0-3.5hz;搅拌磁场的电流为0a、300a、400a、500a、600a。

4.根据权利要求3所述的板坯连铸结晶器电磁搅拌与吹氩的兼容操作方法,其特征在于,步骤3中,定义如下:

5.根据权利要求3或4所述的板坯连铸结晶器电磁搅拌与吹氩的兼容操作方法,其特征在于,步骤5中,定义结晶器每个高度位置(即距弯月面的距离)坯壳的均匀性指数为:

技术总结本发明涉及一种板坯连铸结晶器电磁搅拌与吹氩的兼容操作方法,包括以下步骤:步骤1:根据连铸生产现场,联网获得铸坯断面、拉坯速度、水口浸入深度、电磁搅拌频率、电磁搅拌电流、吹氩流量等工艺参数;步骤2:将步骤1得到的工艺参数,代入建好的数学模型中,计算得到结晶器内的流场和温度场数据;步骤3:从步骤2获得的流场数据中,提取出钢渣自由界面钢水的流速,统计钢渣界面的钢水流速大于0.35m/s的区域所占面积,计算得到卷渣指数S<subgt;high</subgt;,统计钢渣界面的钢水流速小于0.15m/s的区域所占面积,计算得到弯月面冻结指数S<subgt;low</subgt;;调整板坯连铸结晶器电磁搅拌电流与吹氩量之间的组合关系,从而提高铸坯质量,满足用户的使用要求。技术研发人员:宋景欣,王恩龙,雷作胜受保护的技术使用者:上海梅山钢铁股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11154.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表