一种双线浇铸系统的制作方法

- 国知局

- 2024-06-20 14:53:30

本技术属于熔体排放浇铸,具体涉及一种双线浇铸系统。

背景技术:

1、目前,浇铸系统大部分是单线运行,矿热炉出炉结束后,承装硅水的容器(即硅包)平放在运输小车上被移动至指定位置,天车通过吊具勾在硅包两侧耳轴部位实现硅包的起升动作,硅包吊起来后,倒出高温硅水,经过溜槽浇铸在锭模内,当锭模装满后利用小车将锭模移出,放至冷却,空的锭模利用小车移动到溜槽出料端下方,浇铸过程继续,直至浇铸结束。

2、浇铸过程中,一个锭模浇铸结束后,才能浇铸第二个锭模,无法同时进行浇铸,浇铸时间延长,而浇铸结束后的锭模需要冷却一段时间成型,才能进行下一道破碎工序。因此,浇铸时间过长,会导致生产节奏降低,制约了超纯硅生产车间的产量。

3、另外,由于高温硅水经过溜槽浇铸到锭模中,浇铸过程会造成含有fe、al、p等元素的熔渣残留在溜槽中,使用一段时间后溜槽表面留存有大量积渣,容易导致部分杂质被带入到锭模中,影响冷却后的硅板的品质。目前的浇铸溜槽放置在固定位置,当发现溜槽中积渣较多,只能停止浇铸,并且等待溜槽表面降温后将该溜槽搬走换上新的溜槽,再开始浇铸,费时费力,影响浇铸效率。

技术实现思路

1、本实用新型的目的在于提供一种双线浇铸系统,可以同时浇铸两个溜槽,浇铸效率高。

2、本实用新型由如下技术方案实施:

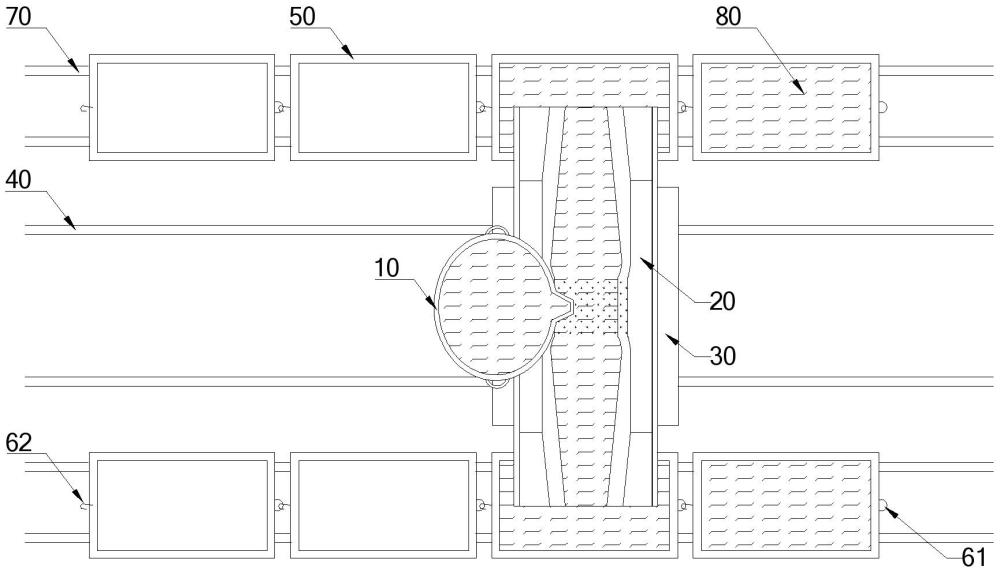

3、一种双线浇铸系统,其包括硅包、溜槽、锭模,所述溜槽为双向浇铸溜槽,所述双向浇铸溜槽的底部设置有溜槽移动小车,当所述双向浇铸溜中有积渣时,及时移动所述溜槽移动小车将该所述双向浇铸溜槽移开,并移入新的所述双向浇铸溜槽,及时更换所述双向浇铸溜槽,减少积渣中杂质进入所述锭模中的情况发生,有利于提升所述锭模中冷却后的硅板的品质,并且更换所述双向浇铸溜槽用时短,对浇铸效率影响小;所述硅包的包嘴位于所述双向浇铸溜槽的冲刷部的正上方,所述双向浇铸溜槽的左右两侧沿所述双向浇铸溜槽的前进方向各设置有若干个所述锭模,所述双向浇铸溜槽的左送料部的出料口和右送料部的出料口分别设置在所述双向浇铸溜槽的左右两侧的所述锭模的上方,所述硅包中的硅水由包嘴流向所述双向浇铸溜槽的冲刷部,然后由左右送料部流入所述锭模中,同时浇铸左右两个所述锭模,可以大幅提升浇铸效率;每个所述锭模的底部设置有锭模移动小车,可以将浇铸完成的所述锭模向前移动,下一个所述锭模移到所述双向浇铸溜槽左/右侧。

4、进一步地,所述锭模移动小车的前后两侧分别设置有连接挂环和连接挂钩。相邻的所述锭模小车之间利用所述连接挂钩挂入所述连接挂环活动连接,前一个已浇铸完成的所述锭模下方的所述锭模移动小车可以拉着后一个所述锭模移动小车移动,使得未浇铸的所述锭模前进。

5、进一步地,还包括相互平行的溜槽运行轨道和锭模运行轨道;所述溜槽移动小车的车轮与所述溜槽运行轨道滚动接触;所述锭模移动小车与所述锭模运行轨道上滚动接触。便于所述溜槽移动小车和所述锭模移动小车的前后移动,并且使得各小车移动中不偏移,即使更换所述双向浇铸溜槽或所述锭模,可以保持所述双向浇铸溜槽的左送料部的出料口和右送料部的出料口仍然在所述双向浇铸溜槽的左右两侧的所述锭模的上方。

6、进一步地,所述双向浇铸溜槽包括前后两侧的侧壁和底部的溜道,所述侧壁、所述溜道一体成型且呈凹槽状;所述溜道包括依次相接的左送料部、冲刷部、右送料部,所述冲刷部设置在所述双向浇铸溜槽的中部,所述冲刷部高于所述左送料部和所述右送料部;所述左送料部与所述右送料部沿所述冲刷部对称设置且结构相同,所述左送料部和所述右送料部靠近所述冲刷部的一端均向另一端向下倾斜设置;所述左送料部的出料口和所述右送料部的出料口分别与所述双向浇铸溜槽的左右两侧的所述锭模沿前进方向的中线齐平。这样设置使得所述双向浇铸溜槽可以双向浇铸,硅水落在所述冲刷部上,然后顺着所述左送料部和所述右送料部向左右两个方向流入左右两侧的所述锭模内的中部,硅水在所述锭模内由中心向四周逐渐流平,同时浇铸两侧的所述锭模有利于提高浇铸效率。

7、进一步地,所述冲刷部的表面设置有碳化硅层;所述冲刷部两侧的所述侧壁的厚度大于所述左送料部或所述右送料部靠近所述冲刷部一端的两侧的所述侧壁的厚度,且所述冲刷部两侧的所述侧壁的内表面设置有碳化硅层。所述碳化硅层的设置可以增强所述冲刷部的耐高温、抗冲刷、抗氧化等能力,有利于延长所述冲刷部的使用寿命,同时,碳化硅成分也不会污染硅水产品。

8、进一步地,所述双向浇铸溜槽还包括固定壳,所述固定壳包裹在所述侧壁、所述溜道的外表面,所述固定壳与所述侧壁、所述溜道之间填充有浇注料层;所述侧壁的外表面开设有若干个固定槽,所述固定槽内填充有浇注料层;所述固定壳安装在所述溜槽移动小车上。所述浇注料层的设置可以将所述双向浇铸溜槽固定在所述固定壳内,防止所述双向浇铸溜槽在使用中滑动。

9、进一步地,所述锭模的底部设置有重量传感器;还包括声光提示器;所述重量传感器的信号输出端与所述声光提示器的信号输入端信号连接。当所述锭模内重量达到设定值,所述声光提示器会发出提示音和闪光,提醒操作人员停止所述硅包的浇铸。

10、有益效果:

11、本实用新型提供了一种双线浇铸系统,包括硅包、双向浇铸溜槽、双向浇铸溜槽左右两侧的锭模,双向浇铸溜槽和锭模下方均设置有移动小车,可以实现硅包中的硅水落入双向浇铸溜槽中心的冲刷部,再由其左送料部和右送料部流入两侧的锭模中。本系统可以同时浇铸左右两侧锭模,并且双向浇铸溜槽和锭模均方便移动,可以提升硅水浇铸效率,增加硅板单位时间内产量。

12、附图说明

13、为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

14、图1为实施例中双线浇铸系统的使用状态示意图。

15、图2为实施例中双向浇铸溜槽及溜槽移动小车的右视示意图。

16、图3为实施例中锭模及锭模移动小车的右视示意图。

17、图4为实施例中双向浇铸溜槽的局部(未显示浇注料层和固定壳)俯视示意图。

18、图5为实施例中双向浇铸溜槽的主视示意图(未显示浇注料层和固定壳)。

技术特征:1.一种双线浇铸系统,其包括硅包、溜槽、锭模,其特征在于,所述溜槽为双向浇铸溜槽,所述双向浇铸溜槽的底部设置有溜槽移动小车;所述硅包的包嘴位于所述双向浇铸溜槽的冲刷部的正上方,所述双向浇铸溜槽的左右两侧沿所述双向浇铸溜槽的前进方向各设置有若干个所述锭模,所述双向浇铸溜槽的左送料部的出料口和右送料部的出料口分别设置在所述双向浇铸溜槽的左右两侧的所述锭模的上方;每个所述锭模的底部设置有锭模移动小车。

2.根据权利要求1所述的双线浇铸系统,其特征在于,所述锭模移动小车的前后两侧分别设置有连接挂环和连接挂钩。

3.根据权利要求1所述的双线浇铸系统,其特征在于,还包括相互平行的溜槽运行轨道和锭模运行轨道;所述溜槽移动小车的车轮与所述溜槽运行轨道滚动接触;所述锭模移动小车与所述锭模运行轨道上滚动接触。

4.根据权利要求1所述的双线浇铸系统,其特征在于,所述双向浇铸溜槽包括前后两侧的侧壁和底部的溜道,所述侧壁、所述溜道一体成型且呈凹槽状;所述溜道包括依次相接的左送料部、冲刷部、右送料部,所述冲刷部设置在所述双向浇铸溜槽的中部,所述冲刷部高于所述左送料部和所述右送料部;所述左送料部与所述右送料部沿所述冲刷部对称设置且结构相同,所述左送料部和所述右送料部靠近所述冲刷部的一端均向另一端向下倾斜设置;所述左送料部的出料口和所述右送料部的出料口分别与所述双向浇铸溜槽的左右两侧的所述锭模沿前进方向的中线齐平。

5.根据权利要求4所述的双线浇铸系统,其特征在于,所述冲刷部的表面设置有碳化硅层;所述冲刷部两侧的所述侧壁的厚度大于所述左送料部或所述右送料部靠近所述冲刷部一端的两侧的所述侧壁的厚度,且所述冲刷部两侧的所述侧壁的内表面设置有碳化硅层。

6.根据权利要求4所述的双线浇铸系统,其特征在于,所述双向浇铸溜槽还包括固定壳,所述固定壳包裹在所述侧壁、所述溜道的外表面,所述固定壳与所述侧壁、所述溜道之间填充有浇注料层;所述侧壁的外表面开设有若干个固定槽,所述固定槽内填充有浇注料层;所述固定壳安装在所述溜槽移动小车上。

7.根据权利要求1所述的双线浇铸系统,其特征在于,所述锭模的底部设置有重量传感器;还包括声光提示器;所述重量传感器的信号输出端与所述声光提示器的信号输入端信号连接。

技术总结本技术公开了一种双线浇铸系统,其包括硅包、溜槽、锭模溜槽为双向浇铸溜槽,双向浇铸溜槽的底部设置有溜槽移动小车;硅包的包嘴位于双向浇铸溜槽的冲刷部的正上方,双向浇铸溜槽的左右两侧沿双向浇铸溜槽的前进方向各设置有若干个锭模,双向浇铸溜槽的左送料部的出料口和右送料部的出料口分别设置在双向浇铸溜槽的左右两侧的锭模的上方;每个锭模的底部设置有锭模移动小车。可以实现硅包中的硅水落入双向浇铸溜槽中心的冲刷部,再由其左送料部和右送料部流入两侧的锭模中。本系统可以同时浇铸左右两侧锭模,并且双向浇铸溜槽和锭模均方便移动,可以提升硅水浇铸效率,增加硅板单位时间内产量。技术研发人员:庞小栓,樊国洋受保护的技术使用者:内蒙古鑫元硅材料科技有限公司技术研发日:20240513技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11171.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。